河北SMT貼片廠家

SMT 貼片技術(shù)的起源與早期發(fā)展;SMT 貼片技術(shù)的起源可追溯至 20 世紀 60 年代,,彼時電子行業(yè)對小型化電子產(chǎn)品的需求初現(xiàn)端倪。初,是在電子表和一些通信設(shè)備的制造中,,為解決空間限制問題,,開始嘗試將無引線的電子元件直接焊接在印刷電路板表面。到了 70 年代,,隨著半導(dǎo)體技術(shù)的進步,,小型化貼片元件在混合電路中的應(yīng)用逐漸增多,像石英電子表和電子計算器這類產(chǎn)品,,率先采用了簡單的貼片元件,,雖然當時的技術(shù)并不成熟,設(shè)備和工藝都較為粗糙,,但為 SMT 貼片技術(shù)的后續(xù)發(fā)展積累了寶貴經(jīng)驗,。進入 80 年代,自動化表面裝配設(shè)備開始興起,,片狀元件安裝工藝也日趨成熟,,這使得 SMT 貼片技術(shù)的成本大幅降低,從而在更多消費電子產(chǎn)品如攝像機,、耳機式收音機等中得到廣泛應(yīng)用,,開啟了 SMT 貼片技術(shù)大規(guī)模普及的序幕。金華1.5SMT貼片加工廠,。河北SMT貼片廠家

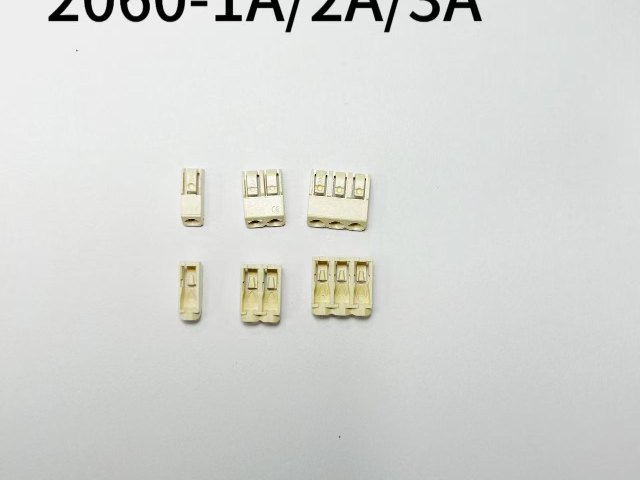

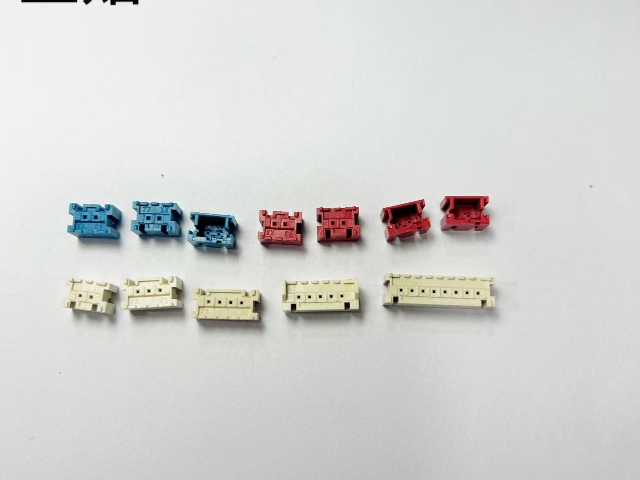

SMT 貼片技術(shù)基礎(chǔ)概述,;SMT 貼片技術(shù),即表面組裝技術(shù),,是電子組裝領(lǐng)域的工藝,,徹底革新了傳統(tǒng)的電子組裝模式。在傳統(tǒng)模式中,,元件需通過引腳插入電路板的孔中進行焊接,,而 SMT 貼片技術(shù)直接將無引腳或短引腳的片狀元器件安置于電路板表面。這種變革大幅減少了電路板的空間占用,,提高了組裝密度,。以常見的手機主板為例,通過 SMT 貼片技術(shù),,可將數(shù)以千計的微小電阻,、電容以及復(fù)雜的芯片緊湊地布局在有限空間內(nèi)。這些片狀元器件憑借特殊的封裝形式,,如常見的 QFN(四方扁平無引腳封裝),、BGA(球柵陣列封裝)等,能夠與電路板實現(xiàn)可靠的電氣連接與機械固定,,為電子產(chǎn)品的小型化與高性能化奠定了堅實基礎(chǔ),,如今廣泛應(yīng)用于各類電子設(shè)備制造,從消費電子到工業(yè)控制,無處不在,。臺州1.25SMT貼片價格寧波1.25SMT貼片加工廠,。

SMT 貼片面臨的挑戰(zhàn) - 微型化挑戰(zhàn);隨著電子技術(shù)的飛速發(fā)展,,電子元件不斷向微型化方向演進,,諸如 01005 元件、0.3mm 間距 BGA 封裝等超微型元件層出不窮,。這無疑對 SMT 貼片設(shè)備精度和工藝控制提出了前所未有的嚴苛要求,。在如此微小的尺寸下,如何確保元件貼裝和可靠焊接成為行業(yè)亟待攻克的難題,。目前,,行業(yè)內(nèi)正在積極研發(fā)更高精度的貼片機和更先進的焊接工藝,如采用納米級定位技術(shù)的貼片機以及新型的激光焊接工藝等,,但要實現(xiàn)大規(guī)模應(yīng)用仍需克服諸多技術(shù)障礙,,這是 SMT 貼片技術(shù)在未來發(fā)展中面臨的重大挑戰(zhàn)之一 。

SMT 貼片技術(shù)面臨挑戰(zhàn)之微型化挑戰(zhàn)深度探討,;隨著電子技術(shù)的飛速發(fā)展,,電子元件不斷朝著微型化方向演進,這給 SMT 貼片技術(shù)帶來了嚴峻的挑戰(zhàn),。當前,,諸如 01005 元件、0.3mm 間距 BGA 封裝等超微型元件已廣泛應(yīng)用,,未來元件尺寸還將進一步縮小,。在如此微小的尺寸下,要確保元件貼裝和可靠焊接成為了行業(yè)內(nèi)亟待攻克的難題,。一方面,,對于貼裝設(shè)備而言,需要具備更高的精度和穩(wěn)定性,。傳統(tǒng)的貼片機在面對超微型元件時,,其機械傳動精度和視覺識別精度已難以滿足要求,需要研發(fā)采用納米級定位技術(shù)的新型貼片機,,以實現(xiàn)更高精度的元件抓取和放置,。另一方面,焊接工藝也需要創(chuàng)新,。例如,,傳統(tǒng)的回流焊接工藝在處理超微型元件時,容易出現(xiàn)焊接不均勻,、虛焊等問題,,因此需要探索新型的焊接工藝,,如激光焊接工藝,利用激光的高能量密度和精確聚焦特性,,實現(xiàn)超微型元件的可靠焊接,。然而,目前這些新技術(shù)在實際應(yīng)用中仍面臨諸多技術(shù)障礙,,如設(shè)備成本高昂、工藝復(fù)雜難以控制等,,要實現(xiàn)大規(guī)模應(yīng)用還需要行業(yè)內(nèi)各方的共同努力和持續(xù)創(chuàng)新,。衢州2.0SMT貼片加工廠。

SMT 貼片的起源與發(fā)展,;SMT 貼片技術(shù)誕生于 20 世紀 60 年代,,初是為順應(yīng)電子產(chǎn)品小型化的迫切需求。彼時,,隨著半導(dǎo)體技術(shù)的發(fā)展,,電子元件逐漸朝著微型化、高集成化方向邁進,,傳統(tǒng)的插裝技術(shù)難以滿足這一趨勢,。從早期能依靠手工小心翼翼地將簡單元件貼裝到電路板上,效率低下且精度有限,,到如今,,已發(fā)展為高度自動化、智能化的大規(guī)模生產(chǎn)模式,。如今的 SMT 生產(chǎn)線,,每分鐘能完成數(shù)萬次元件貼裝操作,貼片精度可達微米級,。以蘋果公司為例,,其旗下的 iPhone 系列手機,內(nèi)部復(fù)雜的電路板通過 SMT 貼片技術(shù),將數(shù)以千計的微小元件緊密集成,,實現(xiàn)了強大的功能與輕薄的外觀設(shè)計,,這背后離不開 SMT 貼片技術(shù)的持續(xù)進步,它推動了整個電子產(chǎn)業(yè)從制造工藝到產(chǎn)品形態(tài)的變革 ,。湖北2.54SMT貼片加工廠。金華1.5SMT貼片價格

浙江2.0SMT貼片加工廠,。河北SMT貼片廠家

SMT 貼片的工藝流程 - 元件貼裝,;元件貼裝環(huán)節(jié)由高速貼片機大顯身手,它恰似一位不知疲倦且技藝高超的 “元件搬運工”,。在生產(chǎn)線上,,高速貼片機以令人驚嘆的速度運轉(zhuǎn),,每分鐘能完成數(shù)萬次貼片操作。它地從供料器中抓取微小元器件,,隨后迅速而準確地放置到錫膏覆蓋的焊盤位置,。如今,先進的貼片機可輕松應(yīng)對 01005 尺寸(0.4mm×0.2mm)的超微型元件,,定位精度高達 ±25μm ,。以小米智能音箱為例,其內(nèi)部電路板上密布著大量超微型電阻,、電容等元件,,高速貼片機能夠在極短時間內(nèi)將這些元件準確無誤地貼裝到位,極大提高了生產(chǎn)效率與產(chǎn)品質(zhì)量,,確保了每一個元器件都能在電路板上各就各位,,為后續(xù)電路功能的實現(xiàn)奠定基礎(chǔ) 。河北SMT貼片廠家

- 山西直線導(dǎo)軌滑塊 2025-06-22

- 陜西曲線導(dǎo)軌滑塊廠家 2025-06-22

- 湖北導(dǎo)軌滑塊供應(yīng) 2025-06-22

- 重慶汽摩配件價格 2025-06-22

- 重慶直線導(dǎo)軌滑塊哪家好 2025-06-22

- 南通方形直線導(dǎo)軌滑塊哪家好 2025-06-22

- 鹽城汽摩配件哪家好 2025-06-22

- 河北SMT貼片廠家 2025-06-22

- 浙江直線導(dǎo)軌滑塊供應(yīng) 2025-06-22

- 鹽城OBD汽摩配件廠家 2025-06-22

- 四川開關(guān)柜局放在線監(jiān)測方案 2025-06-22

- 寧波新型自動化儀表哪家好 2025-06-22

- 成都微量電子天平報價 2025-06-22

- 品牌pH電極使用方式 2025-06-22

- 吉林高低溫材料試驗機廠家 2025-06-22

- 河北紫外老化試驗箱訂做 2025-06-22

- 天津原廠家編碼器廠家報價 2025-06-22

- 快速微波水分儀報價表 2025-06-22

- 浙江高穩(wěn)定影像儀廠家現(xiàn)貨 2025-06-22

- BOTDR設(shè)備 2025-06-22