金屬銑削微量潤滑設(shè)備生產(chǎn)廠家

車銑加工過程中,工件和刀具之間的摩擦磨損是影響加工效率和工件表面質(zhì)量的主要原因,。傳統(tǒng)的潤滑方式往往無法滿足高速,、高精度加工的需求,,而車銑加工微量潤滑裝置采用微量潤滑技術(shù),可以在切削過程中對工件和刀具進行持續(xù),、均勻的潤滑,,有效地降低摩擦系數(shù),減少摩擦磨損,。實驗研究表明,,使用車銑加工微量潤滑裝置后,工件和刀具的磨損速度可以降低50%以上,,提高了加工效率和工件表面質(zhì)量,。刀具在車銑加工過程中承受著巨大的切削力和摩擦力,容易發(fā)生磨損和破損,。傳統(tǒng)的潤滑方式往往無法有效地保護刀具,,導(dǎo)致刀具使用壽命較短。車銑加工微量潤滑裝置采用微量潤滑技術(shù),,可以在切削過程中對刀具進行持續(xù),、均勻的潤滑,有效地降低刀具的磨損速度,,延長刀具的使用壽命。實驗研究表明,,使用車銑加工微量潤滑裝置后,,刀具的使用壽命可以提高30%以上。齒輪微量潤滑技術(shù)具有較強的適應(yīng)性,。金屬銑削微量潤滑設(shè)備生產(chǎn)廠家

微量潤滑設(shè)備存放的實際操作步驟——清潔設(shè)備:在使用完微量潤滑設(shè)備后,,應(yīng)立即進行清潔工作,消除設(shè)備表面的油污,、切削液等雜質(zhì),。可以使用專業(yè)的清潔劑或者工業(yè)酒精進行清潔。檢查設(shè)備:在清潔完成后,,應(yīng)對設(shè)備進行多方面的檢查,,查看設(shè)備是否有損壞、銹蝕等現(xiàn)象,。如發(fā)現(xiàn)異常情況,,應(yīng)及時進行處理。保養(yǎng)設(shè)備:根據(jù)設(shè)備的使用情況,,定期對設(shè)備進行保養(yǎng)工作,,如更換潤滑油、切削液等,。保養(yǎng)工作應(yīng)由專業(yè)的維修人員進行,。包裝設(shè)備:在設(shè)備存放前,應(yīng)對設(shè)備進行包裝工作,,使用防靜電材料包裹設(shè)備,,以防止靜電干擾。同時,,應(yīng)設(shè)置接地線,,確保設(shè)備的安全穩(wěn)定。銑削微量潤滑裝置供應(yīng)商節(jié)能潤滑系統(tǒng)可以實現(xiàn)精確的潤滑劑量控制,,保證設(shè)備在良好的潤滑狀態(tài)下運行,,減少摩擦和磨損。

車床微量潤滑系統(tǒng)具有以下幾個明顯的特點——節(jié)省潤滑劑:與傳統(tǒng)的大量潤滑方式相比,,車床微量潤滑系統(tǒng)通過精確控制潤滑劑的用量,,可以實現(xiàn)對潤滑劑的節(jié)省。據(jù)統(tǒng)計,,車床微量潤滑系統(tǒng)的潤滑劑用量只為傳統(tǒng)潤滑方式的1/100至1/50,。提高生產(chǎn)效率:由于車床微量潤滑系統(tǒng)能夠有效地降低切削力、延長刀具壽命,、提高工件表面質(zhì)量,,從而可以明顯提高車床的加工效率。同時,,由于潤滑劑的用量減少,,可以減少切削過程中產(chǎn)生的熱量和切屑,有利于保持車床的穩(wěn)定性和加工精度,。延長刀具壽命:車床微量潤滑系統(tǒng)通過在切削區(qū)域形成穩(wěn)定的潤滑膜,,可以有效地減少刀具與工件之間的摩擦和磨損,從而延長刀具的使用壽命,。

在傳統(tǒng)的切削加工過程中,,由于缺乏有效的潤滑,,刀具與工件之間的摩擦較大,導(dǎo)致刀具磨損嚴重,,從而影響刀具的使用壽命,。而微量潤滑切削通過將潤滑劑以極小的量噴射到切削區(qū)域,可以有效地降低刀具與工件之間的摩擦,,減少刀具磨損,,從而延長刀具的使用壽命。研究表明,,采用微量潤滑切削技術(shù),,刀具壽命可以提高2-3倍。在傳統(tǒng)的切削加工過程中,,由于缺乏有效的潤滑,,工件表面的粗糙度較大,影響了工件的外觀和性能,。而微量潤滑切削通過將潤滑劑以極小的量噴射到切削區(qū)域,,可以有效地降低工件表面的粗糙度,提高工件表面質(zhì)量,。研究表明,,采用微量潤滑切削技術(shù),工件表面粗糙度可以降低1-2個等級,。微量潤滑設(shè)備的存放地點應(yīng)選擇在干燥,、通風(fēng)、無塵的環(huán)境中,,避免陽光直射和雨水浸濕,。

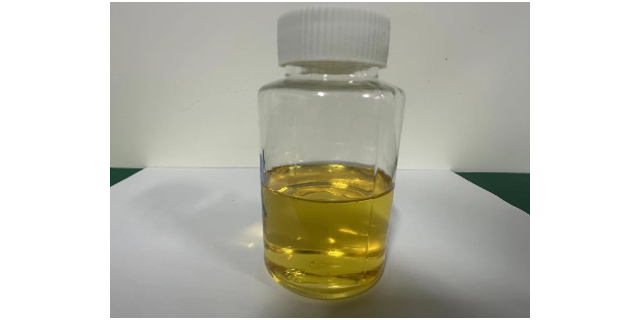

金屬車削微量潤滑設(shè)備采用微量潤滑技術(shù),無需使用傳統(tǒng)的切削液循環(huán)系統(tǒng),,簡化了工藝流程,。傳統(tǒng)的切削液循環(huán)系統(tǒng)需要專門的泵、過濾器,、冷卻器等設(shè)備,,安裝和維護成本較高。而微量潤滑設(shè)備只需將潤滑劑直接噴射到切削區(qū)域,,操作簡單,,維護方便。此外,,由于微量潤滑設(shè)備的廢液產(chǎn)生量非常少,,處理過程也相對簡單,,進一步降低了企業(yè)的生產(chǎn)成本,。金屬車削微量潤滑設(shè)備采用微量潤滑技術(shù),,無需使用傳統(tǒng)的切削液循環(huán)系統(tǒng),簡化了工藝流程,。傳統(tǒng)的切削液循環(huán)系統(tǒng)需要專門的泵,、過濾器、冷卻器等設(shè)備,,安裝和維護成本較高,。而微量潤滑設(shè)備只需將潤滑劑直接噴射到切削區(qū)域,操作簡單,,維護方便,。此外,由于微量潤滑設(shè)備的廢液產(chǎn)生量非常少,,處理過程也相對簡單,,進一步降低了企業(yè)的生產(chǎn)成本。微量潤滑設(shè)備是一種用于向切削區(qū)域提供微量潤滑劑的裝置,,主要用于金屬切削加工過程中,。銑削微量潤滑裝置供應(yīng)商

通過定期對微量潤滑設(shè)備進行保養(yǎng),可以及時發(fā)現(xiàn)并解決潛在問題,,確保設(shè)備始終處于良好的工作狀態(tài),。金屬銑削微量潤滑設(shè)備生產(chǎn)廠家

車銑加工過程中,由于摩擦磨損的影響,,工件表面容易產(chǎn)生熱變形,、殘余應(yīng)力等缺陷,導(dǎo)致加工精度降低,。車銑加工微量潤滑裝置采用微量潤滑技術(shù),,可以在切削過程中對工件進行持續(xù)、均勻的潤滑,,有效地降低工件的熱變形和殘余應(yīng)力,,提高加工精度。實驗研究表明,,使用車銑加工微量潤滑裝置后,,工件的加工精度可以提高10%以上。傳統(tǒng)的潤滑方式往往采用油脂,、油霧等液體潤滑劑,,這些潤滑劑在使用過程中會產(chǎn)生大量的油煙、廢氣等污染物,,對環(huán)境和人體健康造成嚴重影響,。車銑加工微量潤滑裝置采用微量潤滑技術(shù),可以使用水基潤滑劑或者空氣作為潤滑介質(zhì),,減少了潤滑油的使用量,,降低了環(huán)境污染,。實驗研究表明,使用車銑加工微量潤滑裝置后,,車間內(nèi)的油煙,、廢氣等污染物排放量可以降低80%以上。金屬銑削微量潤滑設(shè)備生產(chǎn)廠家

- 浙江重型加工微量潤滑設(shè)備 2025-05-26

- 廣州高效率靜電微量潤滑設(shè)備 2025-05-26

- 無錫微量潤滑加工系統(tǒng) 2025-05-26

- 微量集中潤滑系統(tǒng)企業(yè) 2025-05-26

- 單通道微量潤滑裝置企業(yè) 2025-05-26

- 微量潤滑自動噴油設(shè)備批發(fā)公司 2025-05-26

- 南通微量潤滑裝置生產(chǎn)廠家 2025-05-26

- 廣州設(shè)備微量潤滑系統(tǒng) 2025-05-26

- 主軸微量潤滑裝置廠商 2025-05-26

- 無錫車削加工微量潤滑裝置 2025-05-26

- 淮南諧波減速機批發(fā)廠家 2025-06-10

- 激光打標機如何打圖片 2025-06-10

- 湖北風(fēng)葉高速試驗箱安裝 2025-06-10

- 浙江硅鋼縱剪機生產(chǎn)廠家 2025-06-10

- 全自動化鋼鐵材料熒光光譜分析儀 2025-06-10

- 宜興測試工控設(shè)備方案 2025-06-10

- 中山塑鋼PET打包帶生產(chǎn)線設(shè)備成品 2025-06-10

- 中山輪轂噴砂機有幾種 2025-06-10

- 北京提供食品膠管廠家 2025-06-10

- 常州地下車庫生產(chǎn)廠家 2025-06-10