便攜式爐膛清洗劑市場報價

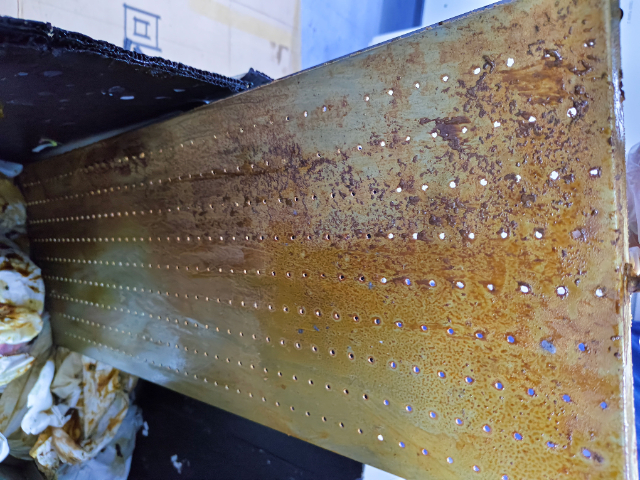

在SMT生產過程中,,SMT爐膛的使用頻率直接影響著清洗劑更換周期的選擇,合理確定更換周期對于保障生產效率和產品質量至關重要,。當SMT爐膛使用頻率較高時,,意味著單位時間內助焊劑等污垢在爐膛內的積累速度加快。頻繁的焊接操作會使大量助焊劑揮發(fā)并附著在爐膛內壁,、加熱元件等部位,。此時,,清洗劑需要更頻繁地發(fā)揮作用來去除這些污垢。如果長時間不更換清洗劑,,隨著污垢的不斷增多,,清洗劑中的有效成分會被大量消耗,其清洗能力逐漸下降,。原本能夠有效去除污垢的清洗劑,,在高使用頻率下,可能因成分損耗和雜質混入,,無法滿足清洗需求,,導致爐膛清潔不徹底,影響焊接質量,,甚至可能損壞爐膛設備,。所以,對于高頻率使用的SMT爐膛,,建議縮短清洗劑更換周期,,比如每周或每兩周更換一次,以確保清洗劑始終保持良好的清洗性能,。相反,,若SMT爐膛使用頻率較低,污垢積累速度相對緩慢,。清洗劑在較長時間內不會被過度消耗,,其有效成分能維持相對穩(wěn)定的狀態(tài)。在這種情況下,,可適當延長清洗劑更換周期,,例如每月或每兩個月更換一次。通過定期檢測清洗劑的酸堿度,、濃度以及清洗效果等指標,,判斷其是否仍能滿足清洗要求。若檢測結果表明清洗劑性能良好,,可繼續(xù)使用,,避免不必要的浪費。 清洗后爐膛表面光亮如新,,提升設備整體形象,。便攜式爐膛清洗劑市場報價

當回流焊爐膛清洗劑與超聲波清洗設備搭配使用時,合理設定清洗參數至關重要,,這直接關系到清洗效果以及設備的使用壽命,。超聲頻率是首要考慮的參數。對于回流焊爐膛清洗,,不同頻率作用效果不同,。一般來說,,20-40kHz的低頻超聲,產生的空化氣泡較大,,破裂時釋放的能量強,,適合去除大面積、頑固的油污和厚重的助焊劑殘留,。而80-120kHz的高頻超聲,,產生的空化氣泡小且密集,更有利于清洗爐膛內細微結構處的微小顆粒和輕薄的助焊劑膜,。需根據爐膛內污垢的類型和分布情況,,選擇合適的超聲頻率。超聲功率也不容忽視,。功率過低,,空化作用不明顯,清洗效果不佳,;功率過高,則可能對爐膛材質造成損傷,。通常,,先從較低功率開始嘗試,根據清洗效果逐步調整,,一般在設備額定功率的50%-80%范圍內尋找佳功率,。清洗時間要恰當控制。時間過短,,污垢無法徹底去除,;時間過長,不僅浪費能源,,還可能過度腐蝕爐膛,。對于普通污垢,15-30分鐘的清洗時間可能足夠,;但對于頑固污垢,,可能需要延長至45-60分鐘。清洗劑的濃度和溫度同樣關鍵,。合適的清洗劑濃度能確保清洗效果,,一般按照產品說明書的推薦濃度調配,再根據實際清洗情況微調,。溫度方面,,適當提高清洗劑溫度,能增強其活性和溶解能力,。 便攜式爐膛清洗劑市場報價清洗成本低,,綜合成本比競品低 20% 以上,。

在SMT爐膛清洗中,優(yōu)化清洗工藝實現清洗劑很大程度循環(huán)利用,,既能降低成本,,又符合環(huán)保理念。設備選擇至關重要,。優(yōu)先選用封閉式清洗設備,,這種設備能有效減少清洗劑揮發(fā),降低損耗,。同時,,配備高效的過濾系統,例如采用多層濾網和高精度濾芯,,可在清洗過程中及時過濾掉污垢顆粒,,防止其污染清洗劑,延長清洗劑使用壽命,。定期維護設備也不可或缺,,確保各部件正常運行,避免因設備故障導致清洗劑浪費,。優(yōu)化清洗流程能明顯提升清洗劑循環(huán)利用率,。在清洗前,對爐膛進行預清潔,,用壓縮空氣或吸塵器去除表面松散的灰塵和雜質,,減少后續(xù)清洗難度,降低清洗劑用量,。根據爐膛污染程度,,合理調整清洗時間和溫度。對于輕度污染,,適當縮短清洗時間,、降低溫度,避免過度清洗造成清洗劑不必要的消耗,。另外,,采用逆流清洗技術,讓新的清洗劑從清洗流程末端加入,,與污垢濃度逐漸降低的清洗液逆向流動,,充分利用清洗劑的清潔能力,提高循環(huán)利用率,。在清洗劑管理方面,,建立定期檢測制度,通過檢測酸堿度,、濃度等指標,,掌握清洗劑的性能變化,。當清洗劑性能下降時,采用合適的方法進行再生處理,,如蒸餾,、離子交換等,去除雜質和失效成分,,使其恢復清洗能力,,實現很大程度的循環(huán)利用。

在SMT生產環(huán)境中,,SMT爐膛清洗劑的氣味不容忽視,,其對操作人員的健康存在潛在影響。清洗劑的氣味通常源于其中易揮發(fā)的化學成分,,這些成分在使用過程中散發(fā)到空氣中,,通過呼吸和皮膚接觸等途徑影響人體。首先,,呼吸系統是直接受影響的部位,。清洗劑中常見的有機溶劑,如醇類,、酯類等,,揮發(fā)后產生的氣味被吸入人體,可能刺激呼吸道黏膜,。長期暴露在這類氣味環(huán)境下,操作人員可能出現咳嗽,、打噴嚏,、喉嚨疼痛等癥狀,嚴重時甚至會引發(fā)呼吸道炎癥,。某些清洗劑中的揮發(fā)性成分還可能導致過敏反應,,使呼吸道變得更加敏感,增加疾病的發(fā)作風險,。其次,,皮膚接觸也存在隱患。清洗劑的氣味往往伴隨著揮發(fā)的化學物質,,這些物質接觸皮膚后,,可能引發(fā)皮膚過敏或刺激。操作人員在操作過程中,,手部,、臉部等暴露部位容易受到影響,出現皮膚瘙癢,、皮疹等癥狀,。如果皮膚長時間接觸且未及時清洗,,還可能破壞皮膚的屏障功能,使皮膚更容易受到其他有害物質的侵害,。此外,,清洗劑氣味中的有害物質若長期在體內積累,還可能影響神經系統和其他功能,。例如,,某些有機溶劑可能導致頭暈、乏力,、注意力不集中等神經系統癥狀,,長期積累可能對肝臟、腎臟等造成損害,,影響其正常代謝和排毒功能,。所以。 嚴格的質量檢測體系,,每批次產品都經過多道檢測工序,。

在SMT生產中,選擇性價比比較高的爐膛清洗劑,,對降低成本,、提升生產效益至關重要。從成本效益角度出發(fā),,可從以下幾個關鍵方面考量,。采購價格是直觀的成本因素,但不能只以價格低為選擇標準,。一些低價清洗劑雖初期采購成本低,,但其清洗效果不佳,可能導致頻繁清洗,,增加人工和時間成本,。應在滿足基本清洗要求的前提下,對比不同品牌和型號清洗劑的價格,,篩選出價格合理的產品,。清洗劑的使用量也影響長期成本。高效的清洗劑雖單價可能較高,,但單位面積或單位數量的使用量少,。例如,某些質量清洗劑能以較少用量徹底去除爐膛污垢,,長期來看,,比使用量大的低價清洗劑更經濟。清洗效果直接關聯效益。清洗效果好的清洗劑能有效去除爐膛內的助焊劑殘留,、油污等,,減少次品率,保障爐膛正常運行,,降低設備故障和維修成本,。相反,清洗不徹底可能導致爐膛性能下降,,增加額外支出,。同時,要考慮清洗劑對設備的影響,。不會對爐膛和清洗設備造成腐蝕或損壞的清洗劑,,能延長設備使用壽命,降低設備維護和更換成本,。具有腐蝕性的清洗劑可能損壞設備部件,,增加維修和更換費用。此外,,環(huán)保成本不容忽視,。環(huán)保型清洗劑雖可能前期采購成本稍高。 革新性分子分解技術,,SMT 爐膛清洗劑對頑固污漬瓦解力強,,清潔更徹底。便攜式爐膛清洗劑廠家批發(fā)價

與競品相比,,我們的 SMT 爐膛清洗劑性價比高,,成本更低效果更佳。便攜式爐膛清洗劑市場報價

在SMT爐膛清洗后,,檢測清洗劑的元素殘留對確保爐膛后續(xù)正常運行及產品質量至關重要,,光譜分析技術能提供精確的檢測手段。原子吸收光譜(AAS)是常用的檢測技術之一,。首先,需對爐膛表面殘留物質進行采樣,,可用擦拭法或溶解法獲取樣品,。將采集的樣品制備成溶液,導入原子吸收光譜儀中,。儀器會發(fā)射特定波長的光,,當樣品中的元素原子吸收這些光后,會從基態(tài)躍遷到激發(fā)態(tài),,通過檢測光強度的變化,,就能計算出樣品中對應元素的含量。例如,若要檢測清洗劑中是否殘留重金屬元素,,AAS能精確測量其濃度,,判斷是否超出安全標準。電感耦合等離子體發(fā)射光譜(ICP-OES)也是有效的檢測方法,。同樣先處理樣品,,使其成為均勻溶液。樣品在等離子體高溫環(huán)境下被原子化,、激發(fā),,發(fā)射出特征光譜。ICP-OES可同時檢測多種元素,,通過與標準光譜對比,,分析出清洗劑殘留的各類元素成分及其含量。比如檢測清洗劑中常見的鈉,、鉀,、鈣等元素,能快速且準確地給出結果,。在結果分析階段,,將檢測得到的元素殘留數據與行業(yè)標準或企業(yè)內部標準對比。若殘留元素超標,,可能影響爐膛的加熱性能,、產品焊接質量等,需調整清洗工藝或更換清洗劑,。通過光譜分析技術的精確檢測,。 便攜式爐膛清洗劑市場報價

- 江門錫膏鋼網清洗劑代理價格 2025-06-23

- 江門免漂洗鋼網清洗劑供應商家 2025-06-23

- 福建什么是SMT回流焊載治具清洗劑有哪些種類 2025-06-23

- 珠海回流焊爐膛清洗劑常用知識 2025-06-23

- 江西波峰焊載治具清洗劑供應商家 2025-06-23

- 福建SMT爐膛清洗劑生產企業(yè) 2025-06-23

- 重慶精密電子紅膠清洗劑廠家電話 2025-06-23

- 中山網板清潔紅膠清洗劑渠道 2025-06-23

- 湖南回流焊載治具清洗劑常見問題 2025-06-23

- 河南三防漆載治具清洗劑供應商家 2025-06-23

- 泰州化糞池清淤24小時服務 2025-06-23

- 杭州濕法式除塵器多少錢 2025-06-23

- 甲醇化工溶劑廠家 2025-06-23

- 南京建筑物清潔服務機構 2025-06-23

- 企業(yè)保護膜要求 2025-06-23

- 湖南印刷污水處理熱線 2025-06-23

- 北京工業(yè)廢水處理磁混凝技術 2025-06-23

- 鎮(zhèn)江蒸發(fā)器廠家 2025-06-23

- 上海純化氮氣定制 2025-06-23

- 溫州排水管道工程安裝公司 2025-06-23