重慶回流焊爐膛清洗劑生產(chǎn)企業(yè)

SMT爐膛清洗劑的主要化學成分多樣,,它們相互配合,,實現(xiàn)對爐膛的有效清潔。常見的成分之一是有機溶劑,,如醇類,、酮類等。醇類溶劑具有一定的溶解性,,能溶解爐膛內(nèi)的部分油污和有機殘留物,。例如乙醇,,它可以滲透到油污內(nèi)部,,削弱油污與爐膛表面的附著力,使其更容易被清洗掉,。酮類溶劑則有著更強的溶解能力,,像BT能快速溶解頑固的油脂和一些有機污垢,通過將這些污垢轉(zhuǎn)化為液態(tài),,方便后續(xù)的清洗操作,。表面活性劑也是重要成分。非離子型表面活性劑能降低清洗劑的表面張力,使清洗劑更好地濕潤爐膛表面,,增強對污漬的滲透能力,。它還能乳化油污,將大的油污顆粒分散成小的乳滴,,使其懸浮在清洗液中,,避免重新附著在爐膛上。陰離子型表面活性劑則有助于去除爐膛表面的金屬離子和極性污垢,,進一步提升清潔效果,。此外,一些清洗劑中還含有堿性或酸性成分,。堿性成分可以與酸性污垢發(fā)生中和反應,,將其轉(zhuǎn)化為易溶于水的物質(zhì),從而達到清洗目的,。酸性成分則對金屬氧化物等污垢有較好的溶解作用,能有效去除爐膛內(nèi)的銹跡等,。這些化學成分協(xié)同作用,,對SMT爐膛進行清潔,保障爐膛的正常運行和良好性能,。 嚴格的質(zhì)量檢測體系,,每批次產(chǎn)品都經(jīng)過多道檢測工序。重慶回流焊爐膛清洗劑生產(chǎn)企業(yè)

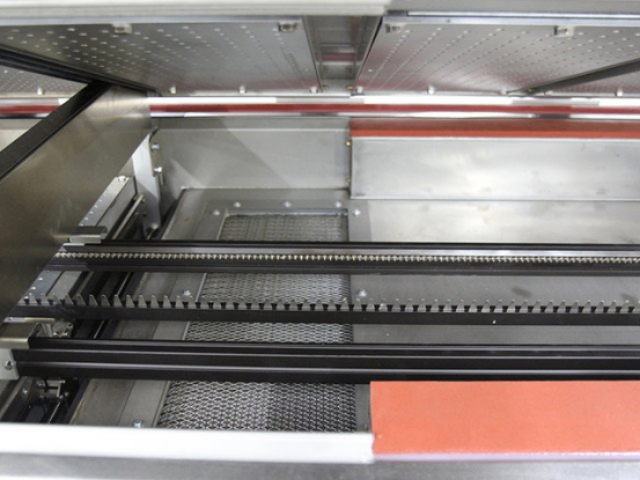

SMT爐膛清洗劑是用于清洗表面組裝技術(SMT)設備中的爐膛的化學劑,。它的主要作用是去除爐膛內(nèi)的焊錫殘留物和其他污垢,,以保持設備的正常運行和提高生產(chǎn)效率。下面將詳細介紹SMT爐膛清洗劑的作用和有效的清洗方法,。一,、SMT爐膛清洗劑的作用:1.去除焊錫殘留物:在SMT生產(chǎn)過程中,焊錫殘留物會逐漸積累在爐膛內(nèi),,影響爐膛的傳熱性能和溫度分布,。清洗劑中的溶劑和表面活性劑能夠有效溶解和分散焊錫殘留物,,使其易于去除,。2.去除焊膏和污垢:除了焊錫殘留物,爐膛內(nèi)還可能存在其他污垢,,如焊膏,、油污和灰塵等。清洗劑中的溶劑和表面活性劑也能夠有效去除這些污垢,,保持爐膛的清潔,。3.提高爐膛的傳熱性能:清洗劑能夠去除爐膛內(nèi)的積碳和氧化物,恢復爐膛的表面光滑度,,提高傳熱效率和溫度分布的均勻性,,從而保證產(chǎn)品的質(zhì)量和穩(wěn)定性。4.預防爐膛故障:爐膛內(nèi)的焊錫殘留物和污垢會增加設備的磨損和堵塞風道,,容易導致爐膛故障和停機維修,。定期清洗爐膛可以減少故障發(fā)生的概率,延長設備的使用壽命,。二、有效的清洗方法:1.定期清洗:根據(jù)生產(chǎn)情況和設備使用時間,,制定合理的清洗計劃,,定期對爐膛進行清洗。一般建議每隔一至三個月進行一次徹底的清洗,。 惠州供應爐膛清洗劑銷售價格嚴格的質(zhì)量管控體系,從原料到成品,,層層把關,。

在SMT生產(chǎn)過程中,SMT爐膛的使用頻率直接影響著清洗劑更換周期的選擇,,合理確定更換周期對于保障生產(chǎn)效率和產(chǎn)品質(zhì)量至關重要,。當SMT爐膛使用頻率較高時,,意味著單位時間內(nèi)助焊劑等污垢在爐膛內(nèi)的積累速度加快,。頻繁的焊接操作會使大量助焊劑揮發(fā)并附著在爐膛內(nèi)壁、加熱元件等部位,。此時,,清洗劑需要更頻繁地發(fā)揮作用來去除這些污垢。如果長時間不更換清洗劑,,隨著污垢的不斷增多,,清洗劑中的有效成分會被大量消耗,其清洗能力逐漸下降,。原本能夠有效去除污垢的清洗劑,,在高使用頻率下,可能因成分損耗和雜質(zhì)混入,,無法滿足清洗需求,,導致爐膛清潔不徹底,影響焊接質(zhì)量,,甚至可能損壞爐膛設備,。所以,,對于高頻率使用的SMT爐膛,建議縮短清洗劑更換周期,,比如每周或每兩周更換一次,,以確保清洗劑始終保持良好的清洗性能。相反,,若SMT爐膛使用頻率較低,,污垢積累速度相對緩慢。清洗劑在較長時間內(nèi)不會被過度消耗,,其有效成分能維持相對穩(wěn)定的狀態(tài),。在這種情況下,可適當延長清洗劑更換周期,,例如每月或每兩個月更換一次,。通過定期檢測清洗劑的酸堿度,、濃度以及清洗效果等指標,,判斷其是否仍能滿足清洗要求。若檢測結(jié)果表明清洗劑性能良好,,可繼續(xù)使用,,避免不必要的浪費。

在電子制造領域,,SMT(表面貼裝技術)工藝的廣泛應用使得SMT爐膛的清潔維護至關重要,而爐膛清洗劑作為關鍵耗材,,其成分直接決定了清洗效能與設備安全性,。SMT爐膛清洗劑常見的主要成分包含有機堿、有機溶劑,、表面活性劑以及緩蝕劑等,。有機堿是其中的成分之一,例如乙醇胺類物質(zhì),。它具備較強的堿性,,在清洗過程中能夠與酸性的錫膏殘留、助焊劑殘留發(fā)生中和反應,。從清洗效果來看,,有機堿可以有效分解這些酸性污垢,使其從爐膛表面脫離,,讓爐膛恢復光潔如新,。在安全性方面,合適的有機堿成分相對溫和,,對爐膛的金屬材質(zhì)腐蝕性較小,。不過,,若堿度過高或選用了強腐蝕性的有機堿,就可能侵蝕爐膛,,尤其是對于一些鋁合金材質(zhì)的爐膛,,長期接觸高濃度強堿可能導致金屬表面出現(xiàn)蝕坑,降低爐膛的使用壽命,,甚至影響爐膛內(nèi)部的熱傳導均勻性,,進而干擾SMT工藝的溫度控制精度。全自動化生產(chǎn)流程,,品質(zhì)嚴格把控,,確保每瓶清洗劑效果穩(wěn)定。

在SMT生產(chǎn)中,,頑固助焊劑殘留是影響爐膛清潔度和設備性能的一大難題,。通過優(yōu)化清洗劑配方,能夠明顯提升其對頑固助焊劑的清洗能力,。首先,,合理選擇溶劑是關鍵。針對頑固助焊劑,,可添加一些特殊的有機溶劑,,如N-甲基吡咯烷酮(NMP)。NMP具有極強的溶解能力,,能夠有效滲透到頑固助焊劑內(nèi)部,,打破其分子間的緊密結(jié)合,使其溶解在清洗劑中,。將NMP與傳統(tǒng)的醇類,、酯類溶劑復配,能發(fā)揮協(xié)同作用,,進一步增強對不同類型頑固助焊劑的溶解效果,。表面活性劑的優(yōu)化也至關重要。選擇具有高乳化能力和低臨界膠束濃度的表面活性劑,,如氟碳表面活性劑,。其獨特的分子結(jié)構使其既能降低清洗劑的表面張力,增強對助焊劑的潤濕能力,,又能高效地將溶解后的助焊劑乳化分散在清洗液中,,防止其重新附著在爐膛表面。同時,,復配不同類型的表面活性劑,,如陰離子型和非離子型表面活性劑搭配使用,能擴大對各種頑固助焊劑的適應性,。此外,,添加清洗促進劑可以加快化學反應速度,。例如,有機酸類促進劑能夠與助焊劑中的金屬氧化物發(fā)生反應,,將其轉(zhuǎn)化為易溶于水或有機溶劑的物質(zhì),,從而提高清洗效率。堿性促進劑則對酸性助焊劑有很好的促進清洗作用,,通過中和反應加速助焊劑的去除,。 創(chuàng)新研發(fā)的 SMT 爐膛清洗劑,解決行業(yè)清潔難題,,效果出眾,。佛山便攜式爐膛清洗劑技術

快速滲透技術,深入爐膛縫隙,,清潔無死角,,效果看得見。重慶回流焊爐膛清洗劑生產(chǎn)企業(yè)

在電子制造的精密世界里,,SMT(表面貼裝技術)設備如同心臟般關鍵,,而爐膛作為其中的重要部件,其材質(zhì)多樣,,常見的有不銹鋼和鋁合金等,。為確保爐膛長久高效運行,選擇適配的清洗劑至關重要,,一旦選錯,,后果不堪設想。首先,,了解不同爐膛材質(zhì)的特性是基礎,。不銹鋼材質(zhì)以其優(yōu)良的耐高溫、耐腐蝕性能被廣泛應用于SMT爐膛制造,。它能承受反復的高溫加熱與冷卻循環(huán),,表面相對穩(wěn)定,,不易氧化,。鋁合金材質(zhì)則憑借出色的導熱性,助力爐膛快速升溫,、均勻受熱,,提升生產(chǎn)效率,且重量較輕,,便于設備安裝與維護,。針對不銹鋼爐膛,適配的清洗劑應側(cè)重于有效去除有機污垢與輕微金屬氧化物,。通常含有適量有機堿成分的清洗劑較為合適,,例如醇胺類化合物,。這類清洗劑能溫和地中和酸性助焊劑殘留,分解油污,,同時不會過度侵蝕不銹鋼表面的鈍化膜,。鈍化膜是不銹鋼耐腐蝕的關鍵防線,若清洗劑腐蝕性過強,,如含有高濃度的無機強酸,,雖短期內(nèi)可強力去污,但長期使用會破壞鈍化膜,,使不銹鋼爐膛暴露在潮濕,、高溫的工作環(huán)境下,加速生銹腐蝕,。這不僅影響爐膛外觀,,更會導致熱傳導效率下降,因為鐵銹的導熱性遠不及不銹鋼,,使得爐膛受熱不均,,進而影響SMT工藝的貼裝精度。 重慶回流焊爐膛清洗劑生產(chǎn)企業(yè)

- 江門免漂洗鋼網(wǎng)清洗劑供應商家 2025-06-23

- 福建什么是SMT回流焊載治具清洗劑有哪些種類 2025-06-23

- 福建免漂洗鋼網(wǎng)清洗劑市場報價 2025-06-23

- 北京SMT波峰焊載治具清洗劑品牌 2025-06-23

- 惠州環(huán)保型紅膠清洗劑渠道 2025-06-23

- 山東過爐載治具清洗劑零售價格 2025-06-23

- 浙江SMT鋼網(wǎng)清洗劑銷售價格 2025-06-23

- 福建網(wǎng)板清潔紅膠清洗劑有哪些種類 2025-06-22

- 廣州SMT爐膛清洗劑常用知識 2025-06-22

- 浙江超聲波爐膛清洗劑代理商 2025-06-22

- 移動式磁混凝設備 2025-06-23

- 上?;ぱh(huán)水除硬度系統(tǒng)價格 2025-06-23

- 四川直飲水處理設備批發(fā)價格 2025-06-23

- 山東醫(yī)院鞋底清洗機生產(chǎn)廠家 2025-06-23

- 崇明區(qū)工程環(huán)保材料手工 2025-06-23

- 新款廁所除臭消毒**** 2025-06-23

- 吉林風管式卷簾空氣過濾器多少錢 2025-06-23

- 舟山工業(yè)廢氣治理咨詢 2025-06-23

- 陜西熱回收中央空調(diào)市場價格 2025-06-23

- 連云港環(huán)境分析儀儀器 2025-06-23