貴州電鍍設備發(fā)展

龍門式自動線通過龍門機械手(橫跨電鍍槽上方的移動框架)和懸掛系統(tǒng),,將工件按預設程序在不同工藝槽(如除油、電鍍,、水洗等)間自動轉(zhuǎn)移,,全程由PLC(可編程邏輯控制器)控制,實現(xiàn)無人化連續(xù)生產(chǎn),。

組成

1.龍門機械

手采用伺服電機驅(qū)動,,雙立柱+橫梁結(jié)構(gòu),負載能力可達200-1000kg行程精度:±0.1mm(機型可達±0.05mm)移動速度:水平0.5-2m/s,,升降0.2-0.5m/s

2.軌道系統(tǒng)

精密導軌+齒輪齒條傳動,,支持多工位并行作業(yè)防腐蝕設計(不銹鋼或鍍層保護),適應酸堿環(huán)境

3.掛具系統(tǒng)

定制化夾具,,適配不同工件形狀(如支架,、吊籃)導電觸點采用銀/銅復合材料,接觸電阻<0.05Ω

4.控制系統(tǒng)

PLC+觸摸屏(HMI),,預設上百種工藝配方實時監(jiān)控電流,、溫度,、pH值,數(shù)據(jù)存儲追溯

貴金屬電鍍設備配備凈化循環(huán)系統(tǒng),,嚴格把控鍍金液雜質(zhì)含量,,滿足芯片鍵合線的超高純度要求。貴州電鍍設備發(fā)展

半導體滾鍍設備

是一種于半導體制造中金屬化工藝的精密設備,,主要用于在半導體晶圓,、芯片或微型元件表面沉積均勻的金屬鍍層。其在于通過可控的電化學或化學鍍工藝,,實現(xiàn)高精度,、高一致性的金屬覆蓋,滿足集成電路封裝,、先進封裝及微機電系統(tǒng)等領域的特定需求

與傳統(tǒng)滾鍍不同,,半導體滾鍍更注重工藝潔凈度、鍍層精度及與半導體材料的兼容性,。

二,、功能

1.金屬互連:在晶圓上形成銅導線。

2.凸塊制備:沉積錫,、銅,、金等材料,用于芯片與基板的電氣連接,。

3.阻擋層/種子層鍍覆:鍍鈦、鉭等材料,,防止金屬擴散并增強附著力,。

三、設備組成

1.電鍍槽:

材質(zhì):耐腐蝕材料,,避免污染鍍液

鍍液循環(huán)系統(tǒng):維持鍍液成分均勻,,過濾顆粒雜質(zhì)

2.旋轉(zhuǎn)載具:

晶圓固定裝置:真空吸附或機械夾持,確保晶圓平穩(wěn)旋轉(zhuǎn)

轉(zhuǎn)速控制:通過伺服電機調(diào)節(jié)轉(zhuǎn)速,,優(yōu)化鍍層均勻性

3.陽極系統(tǒng):

可溶性/不溶性陽極:銅,、鉑等材料,依鍍層需求選擇

陽極位置調(diào)節(jié):控制電場分布,,減少邊緣效應

4.供液與噴淋系統(tǒng):

多點噴淋頭:均勻分配鍍液至晶圓表面,,避免氣泡滯留

流量控制:精確調(diào)節(jié)鍍液流速,匹配不同工藝需求

5.控制系統(tǒng):

PLC/工控機:集成溫度,、pH值,、電流密度等參數(shù)監(jiān)測與反饋。

配方管理:存儲不同鍍層的工藝參數(shù) 湖南全自動電鍍設備模塊化電鍍設備支持槽體自由組合,,可快速切換掛鍍,、滾鍍模式,,靈活適配多品種小批量生產(chǎn)需求。

電鍍設備如何分類,?

根據(jù)工藝類型和應用場景的不同,,可分為以下幾大類:

一、傳統(tǒng)濕法電鍍設備

1. 前處理設備

清洗設備

酸洗/堿洗槽

電解脫脂設備

2.電鍍槽

鍍槽主體:耐酸堿材質(zhì)的槽體

加熱/冷卻系統(tǒng):控制電鍍液溫度

攪拌裝置:機械攪拌,、空氣攪拌或磁力攪拌

3.電源與控制系統(tǒng)

整流器:提供直流電源,,控制電流密度和電壓

自動化控制:PLC或觸摸屏系統(tǒng)

4. 后處理設備

水洗槽:

烘干設備

拋光設備

5. 環(huán)保與輔助設備

廢水處理系統(tǒng):中和池、沉淀池,、膜過濾設備

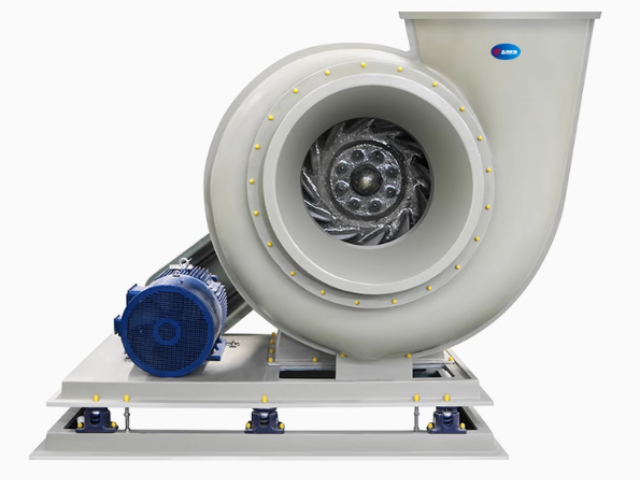

廢氣處理設備:酸霧吸收塔,、活性炭吸附裝置

二、其他電鍍設備

1. 連續(xù)電鍍設備

滾鍍機:用于小件批量電鍍(如螺絲,、紐扣)

掛鍍線:自動懸掛輸送系統(tǒng),,適合大件(如汽車零件)連續(xù)電鍍

2. 選擇性電鍍設備

筆式電鍍工具

3. 化學鍍設備

無電解鍍槽:無需外接電源,通過化學反應沉積金屬(如化學鍍鎳,、鍍銅)

三,、設備選型與應用場景

電鍍類型 典型設備 應用領域 裝飾性電鍍 (鍍鉻、鍍金) 掛鍍線,、拋光機,、真空鍍膜機 珠寶、衛(wèi)浴五金,、汽車裝飾件 功能性電鍍(鍍鎳,、鍍鋅) 滾鍍機、脈沖電源,、廢水處理系統(tǒng) 機械零件防腐,、電子元件導電層 高精度電鍍 水平電鍍線、化學鍍設備 印刷電路板微孔金屬化 耐磨/耐高溫鍍層 PVD/CVD設備,、離子鍍系統(tǒng) 刀具涂層,、航空發(fā)動機葉片

雙筒過濾機特點:一機具備多功能用途,可依據(jù)客戶使用條件,,更換不同濾材,。主濾筒采用耐腐蝕的PP/FRPP/PVDF一體注塑成型,耐酸堿腐蝕,、防泄漏,,且提供多種濾芯規(guī)格,可按精度需求選擇,,滿足多元化應用,。整機安裝與操作簡便,清洗便捷高效,占地面積小,。支持根據(jù)客戶不同需求,,選擇濾筒材質(zhì)。適用領域,,包括電鍍,、氧化、表面處理等多種工藝環(huán)節(jié),。分享不同材質(zhì)的濾芯在電鍍設備中的過濾效果有何差異,?雙筒過濾機的價格區(qū)間是多少?濾芯式過濾機在電鍍行業(yè)中的市場占比是多少,?工件籃設備用于籃鍍工藝,,網(wǎng)孔大小根據(jù)工件尺寸定制,兼顧電解液流通性與防止小件掉落,。

電鍍設備是通過電解反應在物體表面沉積金屬層的裝置,,用于形成保護性或功能性涂層。

其系統(tǒng)包括:

1.電解電源:提供0-24V直流電,,電流可達數(shù)千安培,,適配不同鍍種需求;

2.電解槽:耐腐蝕材質(zhì)(如PP/PVDF),,雙層防漏設計,,容積0.5-10m3;

3.電極系統(tǒng):陽極采用可溶性金屬或不溶性鈦籃,,陰極掛具定制設計,,確保接觸電阻<0.1Ω;

4.控制系統(tǒng):精細溫控(±1℃),、pH監(jiān)測(±0.1)及鍍層厚度管理,。

設備分類:

掛鍍線:精密件加工,厚度均勻性±5%,;

滾鍍系統(tǒng):小件批量處理,效率3-8㎡/h,;

連續(xù)電鍍線:帶材/線材高速生產(chǎn),,產(chǎn)能達30㎡/h;

選擇性電鍍:數(shù)控噴射,,局部鍍層精度±3%,。

技術(shù)前沿:

脈沖電鍍:納米晶結(jié)構(gòu)(晶粒<50nm),孔隙率降低60%,;

復合電鍍:添加納米顆粒(SiC/Al?O?),,硬度達HV1200;智能化:機器視覺定位(±0.1mm),大數(shù)據(jù)實時優(yōu)化工藝,。

環(huán)保與應用:閉路水循環(huán)(回用率>90%)及重金屬回收技術(shù),;汽車(耐鹽霧>720h)、PCB(微孔鍍銅偏差<8%),、航空航天(耐溫800℃)等領域廣泛應用,。設備正向高精度、低能耗,、智能化發(fā)展,,納米電鍍等新技術(shù)持續(xù)突破工藝極限。選型需結(jié)合基材特性,、鍍層需求及成本綜合考量,。 槽體設備采用 PVC、PP 等耐酸堿材料,,根據(jù)電解液特性定制,,有效抵御鹽酸、鉻酸等藥液腐蝕,。河南掛鍍電鍍設備

滾鍍設備采用帶孔滾筒裝載小工件,,旋轉(zhuǎn)翻滾中完成電鍍,高效處理螺絲,、電子元件等批量小件,。貴州電鍍設備發(fā)展

全自動磷化線

一種用于金屬表面處理的自動化生產(chǎn)線,通過化學磷化工藝在金屬表面形成一層磷酸鹽轉(zhuǎn)化膜,,以提升金屬的耐腐蝕性,、涂裝附著力和潤滑性能

一、基本概念

1.磷化(Phosphating)是一種化學表面處理技術(shù),,利用磷酸鹽溶液與金屬(如鋼鐵,、鋅、鋁等)發(fā)生反應,,生成一層致密的磷酸鹽晶體膜(如磷酸鐵,、磷酸鋅)

功能:防銹、增強涂層附著力,、減少摩擦,、延長金屬壽命

2.全自動磷化線通過自動化設備實現(xiàn)磷化工藝全流程無人化操作,覆蓋預處理,、磷化,、后處理等環(huán)節(jié)。

二,、組成

1.預處理單元

脫脂槽:去除金屬表面油污

酸洗槽:氧化皮和銹跡

水洗槽:沖洗殘留化學藥劑

2.磷化處理單元

磷化槽:主反應區(qū),,金屬浸泡或噴淋磷化液,生成轉(zhuǎn)化膜

溫度與濃度控制:通過傳感器和自動加藥系統(tǒng)維持工藝參數(shù)穩(wěn)定

3.后處理單元

封閉/鈍化槽:增強磷化膜耐腐蝕性

烘干系統(tǒng):熱風或紅外烘干,避免水痕殘留

4.自動化系統(tǒng)

輸送裝置:傳送帶,、機械臂或懸掛鏈,,精細控制工件移動

PLC控制:集成溫控、液位監(jiān)測,、流程時序管理

數(shù)據(jù)監(jiān)控:實時記錄工藝參數(shù),,支持遠程操作與故障診斷

三、工作流程

上料 → 脫脂 → 水洗 → 酸洗 → 水洗 → 表調(diào)(調(diào)整表面活性)→ 磷化 → 水洗 → 鈍化 → 烘干 → 下料,。

貴州電鍍設備發(fā)展

- 上海盲孔產(chǎn)品電鍍設備盲孔產(chǎn)品加工 2025-06-09

- 廣西高厚徑比盲孔產(chǎn)品電鍍設備 2025-06-09

- 貴州微米級盲孔產(chǎn)品電鍍設備 2025-06-08

- 福建盲孔產(chǎn)品電鍍設備價格 2025-06-08

- 河北二孔位盲孔產(chǎn)品電鍍設備 2025-06-08

- 廣東盲孔產(chǎn)品電鍍設備工藝優(yōu)化方案 2025-06-08

- 北京單孔位盲孔產(chǎn)品電鍍設備 2025-06-08

- 河北實驗室級盲孔產(chǎn)品電鍍設備 2025-06-08

- 單孔位盲孔產(chǎn)品電鍍設備 2025-06-08

- 天津盲孔產(chǎn)品電鍍設備成本分析 2025-06-08

- 嘉興輸送設備設計 2025-06-09

- 廣州全自動珍珠棉復合機現(xiàn)價 2025-06-09

- 廣東礦山機械蛇形彈簧大扭矩聯(lián)軸器生產(chǎn)廠家 2025-06-09

- 巴頓C36STAY40分子泵軸承銷售 2025-06-09

- 江門離心式空調(diào)風機品牌 2025-06-09

- 新疆一級能效空壓站服務 2025-06-09

- 河南小型大型機械設備裝卸 2025-06-09

- 長春管件彎頭 2025-06-09

- 碳化硅砂輪制程工藝 2025-06-09

- 浙江茶多酚提取生產(chǎn)線設備哪家好 2025-06-09