掛鍍電鍍設(shè)備供應商家

深圳市志成達電鍍設(shè)備有限公司提供的PP電鍍藥水存儲桶,,專為電鍍液藥水存儲場景設(shè)計,,

優(yōu)勢:材質(zhì)可靠且定制靈活:桶體以PP板為原料,憑借其優(yōu)異的耐酸堿腐蝕性與化學穩(wěn)定性,,有效抵御電鍍藥水侵蝕,,延長使用壽命,。同時支持按客戶需求定制規(guī)格,,無論是容量、形狀還是結(jié)構(gòu)細節(jié),,均可精細匹配個性化使用場景,。結(jié)構(gòu)設(shè)計實用安全:采用全密封式構(gòu)造,能杜絕藥水揮發(fā),、污染或泄漏風險,,保障存儲環(huán)境安全穩(wěn)定;桶面配備開蓋,,便于日常檢查,、維護與藥水取用;創(chuàng)新融入自動加藥水功能,,減少人工頻繁操作,,提升使用便捷性,優(yōu)化電鍍生產(chǎn)流程,。該存儲桶將材質(zhì)優(yōu)勢,、定制化服務與人性化結(jié)構(gòu)設(shè)計結(jié)合,為電鍍行業(yè)提供安全,、高效,、便捷的藥水存儲解決方案,助力提升生產(chǎn)管理效率,。 滾鍍機滾筒采用聚氯乙烯材質(zhì)打孔設(shè)計,,確保電解液流通,配合變頻電機調(diào)節(jié)轉(zhuǎn)速,,保障小件鍍層均勻,。掛鍍電鍍設(shè)備供應商家

電鍍滾鍍機與電鍍生產(chǎn)線的關(guān)系

從屬關(guān)系:滾鍍機是電鍍生產(chǎn)線的執(zhí)行設(shè)備之一

1.電鍍生產(chǎn)線的系統(tǒng)構(gòu)成

電鍍生產(chǎn)線是涵蓋前處理(除油、酸洗)→電鍍處理(鍍槽設(shè)備)→后處理(清洗,、鈍化,、干燥)→自動化控制的完整流程系統(tǒng),,目標是通過電化學原理在工件表面沉積金屬鍍層(如鍍鋅、鎳,、銅,、鉻等)。

關(guān)鍵設(shè)備包括:鍍槽(如滾鍍機,、掛鍍槽,、連續(xù)鍍設(shè)備)、電源,、過濾循環(huán)系統(tǒng),、加熱/冷卻裝置、傳輸裝置(如行車,、鏈條)等。

2.滾鍍機的定位

滾鍍機是電鍍處理環(huán)節(jié)中用于批量小件電鍍的鍍槽設(shè)備,,屬于電鍍生產(chǎn)線的“執(zhí)行單元”,,主要解決小尺寸、大批量工件(如螺絲,、電子元件,、五金件)的高效電鍍問題。與掛鍍機(適用于大件或精密件,,單個懸掛電鍍),、籃鍍(半手工操作,適用于中等尺寸工件)共同構(gòu)成電鍍生產(chǎn)線的不同鍍槽類型,。 便攜式電鍍設(shè)備鍍鉻設(shè)備配置鉛銻合金陽極與陽極袋,,過濾陽極泥渣,防止雜質(zhì)污染鍍液,,維持硬鉻鍍層高硬度,。

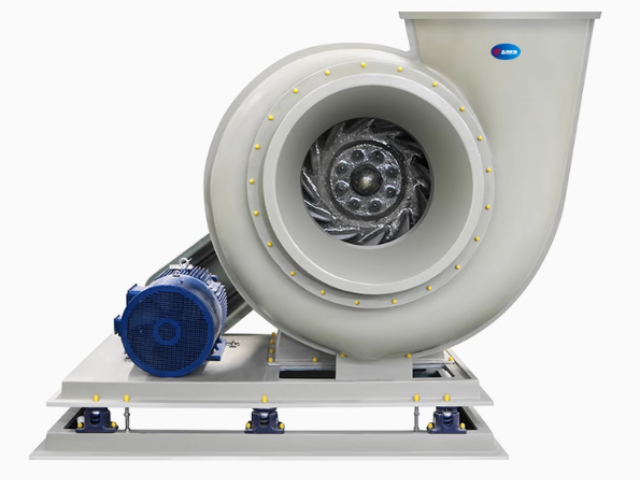

廢氣處理設(shè)備和電鍍設(shè)備的關(guān)系

廢氣處理設(shè)備是電鍍設(shè)備不可或缺的配套設(shè)施,在電鍍生產(chǎn)過程中發(fā)揮著重要作用,,具體關(guān)系如下:

保障環(huán)境與人員安全:

電鍍過程中會產(chǎn)生如酸霧,、堿霧、物氣體等有害廢氣,。若不進行處理,,這些廢氣會彌漫在車間內(nèi),不僅會對操作人員的身體健康造成嚴重危害,。廢氣處理設(shè)備通過收集和凈化這些有害廢氣,,能將車間內(nèi)的空氣質(zhì)量維持在安全標準范圍內(nèi),同時確保排放到大氣中的廢氣符合環(huán)保要求,,從而保護環(huán)境和人員健康,。

保護電鍍設(shè)備:

電鍍車間內(nèi)的酸性或堿性廢氣具有腐蝕性,,長期暴露在這些廢氣中,電鍍設(shè)備如鍍槽,、整流器,、加熱裝置等的金屬部件會被腐蝕,導致設(shè)備的使用壽命縮短,,維修成本增加,。

廢氣處理設(shè)備有效去除有害廢氣,減少對電鍍設(shè)備的腐蝕,,保障電鍍生產(chǎn)的穩(wěn)定進行,。

提升電鍍產(chǎn)品質(zhì)量:

如果車間內(nèi)廢氣彌漫,空氣中的灰塵,、雜質(zhì)等容易吸附在待鍍工件表面,,影響鍍層與工件的結(jié)合力,導致鍍層出現(xiàn)麻點,、,、起皮等缺陷,,降低電鍍產(chǎn)品的質(zhì)量和良品率,。廢氣處理設(shè)備有助于保持車間內(nèi)空氣的清潔,減少空氣中雜質(zhì)對鍍件的污染

滿足環(huán)保合規(guī)要求:

隨著環(huán)保法規(guī)的日益嚴格,,電鍍企業(yè)必須確保其生產(chǎn)過程中的廢氣排放達到國家和地方的環(huán)保標準,。

龍門式自動線通過龍門機械手(橫跨電鍍槽上方的移動框架)和懸掛系統(tǒng),將工件按預設(shè)程序在不同工藝槽(如除油,、電鍍,、水洗等)間自動轉(zhuǎn)移,全程由PLC(可編程邏輯控制器)控制,,實現(xiàn)無人化連續(xù)生產(chǎn),。

組成

1.龍門機械

手采用伺服電機驅(qū)動,雙立柱+橫梁結(jié)構(gòu),,負載能力可達200-1000kg行程精度:±0.1mm(機型可達±0.05mm)移動速度:水平0.5-2m/s,,升降0.2-0.5m/s

2.軌道系統(tǒng)

精密導軌+齒輪齒條傳動,支持多工位并行作業(yè)防腐蝕設(shè)計(不銹鋼或鍍層保護),,適應酸堿環(huán)境

3.掛具系統(tǒng)

定制化夾具,,適配不同工件形狀(如支架、吊籃)導電觸點采用銀/銅復合材料,,接觸電阻<0.05Ω

4.控制系統(tǒng)

PLC+觸摸屏(HMI),,預設(shè)上百種工藝配方實時監(jiān)控電流、溫度,、pH值,,數(shù)據(jù)存儲追溯

鍍銅設(shè)備的陽極磷銅板定期活化處理,,維持表面活性,穩(wěn)定銅離子濃度,,保障鍍層沉積速率,。

半導體滾鍍設(shè)備

是一種于半導體制造中金屬化工藝的精密設(shè)備,主要用于在半導體晶圓,、芯片或微型元件表面沉積均勻的金屬鍍層,。其在于通過可控的電化學或化學鍍工藝,實現(xiàn)高精度,、高一致性的金屬覆蓋,,滿足集成電路封裝、先進封裝及微機電系統(tǒng)等領(lǐng)域的特定需求

與傳統(tǒng)滾鍍不同,,半導體滾鍍更注重工藝潔凈度,、鍍層精度及與半導體材料的兼容性。

二,、功能

1.金屬互連:在晶圓上形成銅導線,。

2.凸塊制備:沉積錫、銅,、金等材料,,用于芯片與基板的電氣連接。

3.阻擋層/種子層鍍覆:鍍鈦,、鉭等材料,,防止金屬擴散并增強附著力。

三,、設(shè)備組成

1.電鍍槽:

材質(zhì):耐腐蝕材料,,避免污染鍍液

鍍液循環(huán)系統(tǒng):維持鍍液成分均勻,過濾顆粒雜質(zhì)

2.旋轉(zhuǎn)載具:

晶圓固定裝置:真空吸附或機械夾持,,確保晶圓平穩(wěn)旋轉(zhuǎn)

轉(zhuǎn)速控制:通過伺服電機調(diào)節(jié)轉(zhuǎn)速,,優(yōu)化鍍層均勻性

3.陽極系統(tǒng):

可溶性/不溶性陽極:銅、鉑等材料,,依鍍層需求選擇

陽極位置調(diào)節(jié):控制電場分布,,減少邊緣效應

4.供液與噴淋系統(tǒng):

多點噴淋頭:均勻分配鍍液至晶圓表面,避免氣泡滯留

流量控制:精確調(diào)節(jié)鍍液流速,,匹配不同工藝需求

5.控制系統(tǒng):

PLC/工控機:集成溫度,、pH值、電流密度等參數(shù)監(jiān)測與反饋,。

配方管理:存儲不同鍍層的工藝參數(shù) 掛鍍導電裝置采用磷銅合金掛具,,表面鍍硬鉻增強導電性,減少接觸電阻導致的鍍層不均問題。加工電鍍設(shè)備供應商

安全防護設(shè)備包括防腐內(nèi)襯,、漏電保護裝置及應急沖洗設(shè)施,,降低藥液泄漏與觸電風險。掛鍍電鍍設(shè)備供應商家

龍門自動線的特點

高精度定位

伺服系統(tǒng)+光柵尺反饋,,確保工件浸鍍位置誤差<1mm適用于精密電子接插件,、汽車精密部件等對鍍層均勻性要求高的場景(厚度偏差±3-5%)。

多工藝兼容性

可集成除油,、酸洗,、電鍍、鈍化,、烘干等20+工序支持掛鍍,、滾鍍(通過可切換掛具)混合生產(chǎn)

柔性化生產(chǎn)

通過編程快速切換工件類型(換型時間<30分鐘)支持小批量多品種(如同時處理10種不同規(guī)格螺栓)

穩(wěn)定性強

故障率<0.5%(關(guān)鍵部件如電機、傳感器采用工業(yè)級防護)連續(xù)運行壽命>10萬小時

典型應用

行業(yè) 應用案例 工藝要求 汽車制造 發(fā)動機支架鍍鋅,、輪轂鍍鉻 耐鹽霧>720小時,,厚度10-15μm

電子行業(yè) 手機接口鍍金、PCB接插件鍍鎳 鍍層 孔隙率<5個/cm2 五金 衛(wèi)浴鍍銅鎳鉻三鍍層 表面粗糙度Ra<0.2μm 掛鍍電鍍設(shè)備供應商家

- 上海盲孔產(chǎn)品電鍍設(shè)備盲孔產(chǎn)品加工 2025-06-09

- 廣西高厚徑比盲孔產(chǎn)品電鍍設(shè)備 2025-06-09

- 貴州微米級盲孔產(chǎn)品電鍍設(shè)備 2025-06-08

- 福建盲孔產(chǎn)品電鍍設(shè)備價格 2025-06-08

- 河北二孔位盲孔產(chǎn)品電鍍設(shè)備 2025-06-08

- 廣東盲孔產(chǎn)品電鍍設(shè)備工藝優(yōu)化方案 2025-06-08

- 北京單孔位盲孔產(chǎn)品電鍍設(shè)備 2025-06-08

- 河北實驗室級盲孔產(chǎn)品電鍍設(shè)備 2025-06-08

- 單孔位盲孔產(chǎn)品電鍍設(shè)備 2025-06-08

- 天津盲孔產(chǎn)品電鍍設(shè)備成本分析 2025-06-08

- 廣東礦山機械蛇形彈簧大扭矩聯(lián)軸器生產(chǎn)廠家 2025-06-09

- 巴頓C36STAY40分子泵軸承銷售 2025-06-09

- 江門離心式空調(diào)風機品牌 2025-06-09

- 新疆一級能效空壓站服務 2025-06-09

- 河南小型大型機械設(shè)備裝卸 2025-06-09

- 碳化硅砂輪制程工藝 2025-06-09

- 重慶數(shù)控超聲波清洗設(shè)備維修 2025-06-09

- 四川FANHUA晶舟轉(zhuǎn)換器供應商 2025-06-09

- 浙江先進微量潤滑油有哪些 2025-06-09

- 安徽多功能氣動真空無塵投料站設(shè)備價格 2025-06-09