小型電鍍設(shè)備是什么

三筒式電阻電容全自動滾鍍設(shè)備

是為電阻,、電容等微型電子元件設(shè)計的自動化電鍍裝置,,通過三滾筒協(xié)同作業(yè)與全流程智能控制,,實現(xiàn)高效、高精度鍍層加工。要點:

1.結(jié)構(gòu)與原理

三滾筒系統(tǒng):

三個滾筒可同步處理不同工藝或元件(如電阻鍍錫,、電容鍍銀),,或聯(lián)動提升產(chǎn)能,。滾筒采用PP/PVC等耐腐蝕材質(zhì),內(nèi)部防碰撞分區(qū)設(shè)計,,減少微小元件(如貼片電阻0201)的損傷風(fēng)險

全自動控制:

集成PLC/工業(yè)電腦系統(tǒng),,自動完成上料、電鍍,、清洗、烘干流程,。通過傳感器實時監(jiān)控鍍液溫度,、pH值及電流密度,,動態(tài)調(diào)節(jié)參數(shù)

電鍍優(yōu)化:

多級過濾與溫控裝置確保鍍液穩(wěn)定性;多點陰極導(dǎo)電技術(shù)適配電阻引腳,、電容電極的復(fù)雜接觸需求

2.優(yōu)勢

高效靈活:三滾筒并行作業(yè),產(chǎn)能較單筒提升50%以上,,可同時處理多規(guī)格元件或多鍍種

鍍層高一致性:滾筒勻速旋轉(zhuǎn)結(jié)合智能調(diào)控,,確保微小元件表面鍍層均勻

低損耗率:防摩擦結(jié)構(gòu)+精細轉(zhuǎn)速控制,,元件破損率低于0.1%

3. 應(yīng)用與要點

典型場景:

電阻類:金屬膜電阻端頭鍍錫、高精度電阻鍍金

電容類:鋁電解電容電極鍍銅,、MLCC電容鍍鎳抗氧化

關(guān)鍵注意:

按元件尺寸匹配滾筒孔徑,防止漏料

定期檢測鍍液金屬離子濃度,,避免雜質(zhì)影響鍍層導(dǎo)電性

維護自動傳輸系統(tǒng),,減少卡料風(fēng)險,。 電鍍電源設(shè)備提供穩(wěn)定直流電流,支持恒流恒壓調(diào)節(jié),,直接影響鍍層厚度與質(zhì)量均勻性,。小型電鍍設(shè)備是什么

陽極氧化線的主要組成部分

1. 前處理系統(tǒng)

目的:表面油污,、氧化皮和雜質(zhì),確保氧化膜與基體結(jié)合牢固,。

工序:

除油-堿蝕 / 酸洗-多級水洗

2. 陽極氧化處理系統(tǒng)

氧化槽:

材質(zhì):耐酸堿的 PP、PVC 或玻璃鋼,,內(nèi)置陰極板(鉛板、不銹鋼)和導(dǎo)電裝置,。

控制裝置:

電源--溫控系統(tǒng)--攪拌系統(tǒng)

電解液類型:

硫酸:常用,,成本低,膜透明度高,,適合裝飾性氧化(如鋁型材染色),。

草酸:膜硬度高、耐磨性強,,用于硬質(zhì)氧化(如航空零件),。

鉻酸:膜層柔軟、孔隙少,,適合復(fù)雜工件或疲勞敏感零件(如汽車部件),。

3.后處理系統(tǒng)(功能拓展)

染色(可選):利用氧化膜的多孔性吸附有機染料或金屬鹽,實現(xiàn)顏色定制,。

封孔(關(guān)鍵工序):

熱水封孔:使氧化膜水合生成 Al?O??nH?O,,堵塞孔隙,提升耐腐蝕性,。

蒸汽封孔:高溫蒸汽加速水合,,適合厚膜(如硬質(zhì)氧化)。

化學(xué)封孔:鎳鹽 / 鈷鹽溶液,,形成氫氧化物沉淀封孔

干燥:熱風(fēng)循環(huán)或烘箱去除水分,,防止封孔后白斑。

4.自動化控制系統(tǒng)

輸送設(shè)備:懸掛式鏈條,、龍門行車或機械手,,實現(xiàn)工件在各槽間的自動傳輸,。

參數(shù)監(jiān)控:PLC 或工業(yè)電腦實時監(jiān)測電壓、電流,、電解液濃度,、溫度、pH 值,,自動補加藥劑或調(diào)整工藝參數(shù),。 自動化電鍍設(shè)備供應(yīng)商檢測設(shè)備配備 X 射線測厚儀與 pH 傳感器,在線監(jiān)測鍍層厚度及藥液參數(shù),,實時反饋并修正工藝偏差,。

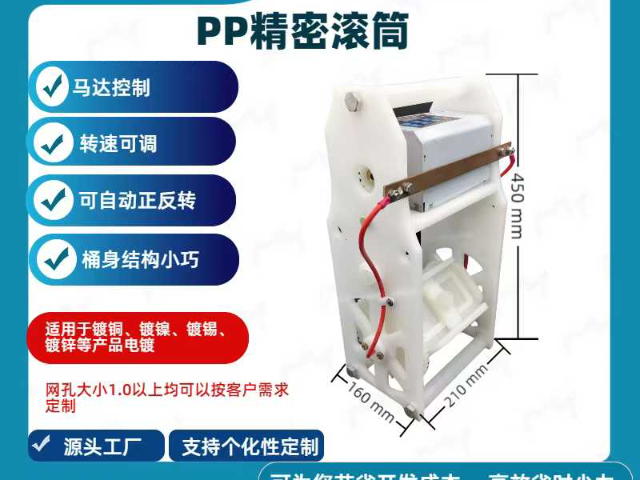

電感雙桶式滾鍍設(shè)備

是專為電感類電子元件(如線圈、磁芯,、電感器等)設(shè)計的電鍍加工設(shè)備,,其特點是采用雙滾筒結(jié)構(gòu),結(jié)合滾鍍工藝,,以實現(xiàn)小型電感元件的高效,、均勻鍍層處理。

1. 結(jié)構(gòu)與原理

雙滾筒設(shè)計:兩個滾筒可同時或交替運行,,一桶裝卸時另一桶持續(xù)工作,,減少停機時間,提升產(chǎn)能,。

滾筒優(yōu)化:采用絕緣耐腐蝕材質(zhì)(如PP),,開孔設(shè)計促進鍍液流通,防纏繞結(jié)構(gòu)適配電感元件的細小特性,。

滾鍍工藝:元件在滾筒內(nèi)翻滾,,通過電流作用均勻沉積鍍層(如鎳、錫,、銀),,雙桶可調(diào)控轉(zhuǎn)速、電流等參數(shù),。

2. 優(yōu)勢

高效連續(xù)生產(chǎn):雙桶交替作業(yè)支持大規(guī)模電鍍,,尤其適合貼片電感(SMD)、磁環(huán)等小件批量處理,。

鍍層均勻穩(wěn)定:滾筒旋轉(zhuǎn)避免元件堆積死角,,結(jié)合陰極導(dǎo)電設(shè)計,確保復(fù)雜形狀表面鍍覆一致性,。

低損傷高適配:柔和翻滾減少碰撞損耗,,可適配防腐、可焊、導(dǎo)電等多種鍍層工藝需求,。

3. 應(yīng)用與要點

典型場景:貼片電感,、繞線電感、磁芯等鍍鎳(抗氧化),、鍍錫(焊接)或鍍銀(高導(dǎo))處理,。

關(guān)鍵注意:需匹配元件尺寸選擇滾筒孔徑,定期維護鍍液成分及導(dǎo)電觸點,,避免漏料或鍍層缺陷,。

精密電子元件叁筒滾鍍線

一、設(shè)備概述:

適用于電鍍鋅,、鍍鎳,、鍍錫、鍍鉻,、鍍銅,、鍍鎘等有色金屬;鍍金,、鍍銀等貴重金屬的精密電鍍,。

降低孔隙率,晶核的形成速度大于成長速度,,促使晶核細化,。

改善結(jié)合力,,使鈍化膜擊穿,,有利于基體與鍍層之間牢固的結(jié)合。

改善覆蓋能力和分散能力,,高的陰極負電位使普通電鍍中鈍化的部位也能沉積,,掛鍍生產(chǎn)線設(shè)備,減緩形態(tài)復(fù)雜零件的突出部位由于沉積離子過度消耗而帶來的“燒焦”“樹枝狀”沉積的缺陷,,對于獲得一個給定特性鍍層的厚度可減少到原來1/3~1/2,,節(jié)省原材料。

降低鍍層的內(nèi)應(yīng)力,,改善晶格缺陷,、雜質(zhì)、空洞,、瘤子等,,容易得到無裂紋的鍍層,減少添加劑,。

有利于獲得成份穩(wěn)定的合金鍍層,。

改善陽極的溶解,不需陽極活化劑,。

改進鍍層的機械物理性能,,如提高密度,,降低表面電阻和體電阻,提高韌性,、耐磨性,、抗蝕性,而且可以控制鍍層硬度,。 噴淋式電鍍設(shè)備利用高壓噴頭將電解液均勻噴灑在工件表面,,加速離子交換,提高電鍍效率,,形狀復(fù)雜的工件,。

傳統(tǒng)的電鍍抑制副作用的產(chǎn)生、改善電流分布,、調(diào)節(jié)液相傳質(zhì)過程,、控制結(jié)晶取向顯得毫無作用,面對絡(luò)合劑和添加劑的研究,,成了電鍍工藝研究的主要方向,。納米開關(guān)電源解決了傳統(tǒng)整流器存在的缺陷。提高產(chǎn)品成品率,、產(chǎn)品質(zhì)量,。這些產(chǎn)品可適用于電鍍、電子,、化工,、氧化著色等行業(yè)。

廢氣凈化設(shè)備的技術(shù)升級與環(huán)保效益:電鍍廢氣處理設(shè)備通過多級凈化技術(shù)實現(xiàn)達標排放,。酸霧凈化塔采用逆流噴淋+纖維除霧工藝,,對HCl、H?SO?等酸性廢氣的去除率達99%以上,。工廠新增活性炭吸附+催化燃燒裝置,,將VOCs濃度從200mg/m3降至15mg/m3以下。設(shè)備集成在線監(jiān)測儀表,,實時顯示廢氣流量,、溫度和污染物濃度,超標時自動觸發(fā)應(yīng)急處理程序,。在鍍鉻車間,,采用離子液吸收技術(shù)替代傳統(tǒng)堿液,吸收效率提升至98%,,同時降低30%的藥劑消耗,。通過廢氣處理設(shè)備升級,企業(yè)可滿足《電鍍污染物排放標準》(GB21900-2008)特別排放限值要求。自動化電鍍線的機器人上下料系統(tǒng),,通過視覺識別定位工件,,實現(xiàn)高精度無人化操作。小型電鍍設(shè)備是什么

廢水處理設(shè)備分類收集含鉻,、鎳等廢水,,經(jīng)化學(xué)沉淀、離子交換處理,,確保重金屬達標排放,。小型電鍍設(shè)備是什么

如何選擇電鍍廢氣處理設(shè)備?

首先:看廢氣成分

硫酸霧等酸性廢氣選酸霧凈化塔,;低濃度有機廢氣用活性炭吸附裝置,,中高濃度則考慮催化燃燒裝置;有顆粒物選布袋或靜電除塵器,,混合廢氣需組合設(shè)備,。

其次:環(huán)保標準定

各設(shè)備處理率有別,處理量匹配電鍍規(guī)模,,大生產(chǎn)線選大風(fēng)量設(shè)備,,小廠選小風(fēng)量的。

再次:運行成本

涵蓋能耗,、耗材及維護費,,能耗低、耗材更換便宜,、維護簡單的設(shè)備更優(yōu),。場地有限選緊湊設(shè)備,處理易燃易爆廢氣的要防爆,。操作管理上,,選自動化程度高的,。

小型電鍍設(shè)備是什么

- 陜西盲孔產(chǎn)品電鍍設(shè)備選型指南 2025-06-06

- 河北真空環(huán)境盲孔產(chǎn)品電鍍設(shè)備 2025-06-06

- 天津海洋設(shè)備盲孔產(chǎn)品電鍍設(shè)備 2025-06-06

- 湖北半導(dǎo)體封裝盲孔產(chǎn)品電鍍設(shè)備 2025-06-05

- 四川模塊化盲孔產(chǎn)品電鍍設(shè)備 2025-06-05

- 上海盲孔產(chǎn)品電鍍設(shè)備成本分析 2025-06-05

- 湖北連接器盲孔產(chǎn)品電鍍設(shè)備 2025-06-05

- 北京盲孔產(chǎn)品電鍍設(shè)備選型指南 2025-06-05

- 貴州盲孔產(chǎn)品電鍍設(shè)備售后 2025-06-05

- 河北MEMS器件盲孔產(chǎn)品電鍍設(shè)備 2025-06-05

- 昆明磁棒式過濾裝置 2025-06-06

- 河北鹽浴鹽浴氮化處理 2025-06-06

- 北京RINA認證可拆板式換熱器替換 2025-06-06

- 使用工業(yè)冷凝器產(chǎn)品介紹 2025-06-06

- 北京小型自動上料機廠家 2025-06-06

- 山東100KG燃氣蒸汽發(fā)生器廠家生產(chǎn) 2025-06-06

- 使用打印機型號 2025-06-06

- 海豐點鉆機器人市場報價 2025-06-06

- 河南直通四氟接頭商家 2025-06-06

- 廣東自動固化室價格 2025-06-06