廣西耐高溫盲孔產(chǎn)品電鍍設(shè)備

真空除油設(shè)備中,負(fù)壓除油的流程:

1.抽真空階段

將工件放入真空罐,,啟動(dòng)真空泵使罐內(nèi)壓力降至設(shè)定值(通常-0.08~-0.1MPa),。持續(xù)抽氣1~3分鐘,排出盲孔內(nèi)空氣,。

2.液體浸泡與沸騰

注入脫脂劑或溶劑,,在負(fù)壓下液體迅速沸騰,產(chǎn)生微氣泡沖刷盲孔內(nèi)壁,。浸泡時(shí)間根據(jù)油污類型調(diào)整(通常3~5分鐘),。

3.循環(huán)漂洗

排出污液后,注入清水或中和液,,再次抽真空使液體滲透并排出,。可重復(fù)2~3次,,確保殘留洗凈,。

4.干燥階段保持真空狀態(tài),通過熱輻射或熱風(fēng)(60~80℃)快速蒸發(fā)殘留液體,?;謴?fù)常壓后取出工件。 真空負(fù)壓排氣泡,,深徑比 10:1 盲孔全滲透,!廣西耐高溫盲孔產(chǎn)品電鍍設(shè)備

工藝參數(shù)的智能調(diào)控

現(xiàn)代負(fù)壓處理設(shè)備配備AI算法,可根據(jù)盲孔尺寸,、材質(zhì)及污染類型自動(dòng)優(yōu)化工藝參數(shù),。通過實(shí)時(shí)監(jiān)測真空度、氣流速度和處理時(shí)間等關(guān)鍵指標(biāo),,系統(tǒng)能動(dòng)態(tài)調(diào)整比較好工作模式,。例如針對鈦合金盲孔的氧化層去除,設(shè)備可在0.01秒內(nèi)完成壓力脈沖調(diào)節(jié),,確保處理效果的一致性和穩(wěn)定性,。

納米級清潔效能驗(yàn)證

第三方檢測數(shù)據(jù)顯示,負(fù)壓處理技術(shù)可將盲孔內(nèi)顆粒殘留量降低至0.01mg/cm2以下,,遠(yuǎn)優(yōu)于行業(yè)標(biāo)準(zhǔn),。在某航空發(fā)動(dòng)機(jī)葉片的微孔測試中,處理后孔壁粗糙度Ra值從1.6μm降至0.4μm,,同時(shí)去除了99.99%的表面有機(jī)物,。這種深度清潔能力為后續(xù)涂層工藝提供了理想基底。 重慶盲孔產(chǎn)品電鍍設(shè)備租賃真空負(fù)壓 3 秒,,0.1mm 盲孔油漬全消失,!

除油劑的組成

根據(jù)油脂的種類和性質(zhì),,除油劑包含兩種主體成分,堿類助洗劑和表面活性劑,。

堿類物質(zhì)

堿類助洗劑常用的為氫氧化鈉,、純堿、硅酸鈉和三聚磷酸鈉,。氫氧化鈉和純堿作為堿劑,,價(jià)格為便宜,廢水較難處理,,有時(shí)因?yàn)閴A性偏強(qiáng)導(dǎo)致清洗物體受到損傷,,另一方面氫氧化鈉和純堿沒有乳化作用對于礦物油清洗沒有任何效果;硅酸鈉與三聚磷酸鈉既能提供堿性,,又能提供一定的乳化力,,的用于各種除油清洗劑中特別是對堿敏感的除油工藝。使用硅酸鈉比較大的缺陷是除油后若不用熱水先洗一道,,直接冷水洗很難將殘留的硅酸鈉完全洗凈,,殘留的硅酸鈉會(huì)與下一道工序的酸反應(yīng)生成附著牢固的硅膠,從而影響鍍層的結(jié)合力,;三聚磷酸鈉則主要存在磷污染破壞環(huán)境的擔(dān)憂,。

深孔盲孔負(fù)壓電鍍工藝流程

1.工件預(yù)處理

電鍍前需對工件進(jìn)行表面預(yù)處理,包括去油,、去銹,、活化等步驟。預(yù)處理可有效提高工件表面親水性,,增強(qiáng)鍍層附著力,。

2.負(fù)壓電鍍液配置

根據(jù)工件材料和鍍層要求,選擇合適的電鍍液,。配置過程中,,需注意調(diào)整金屬離子濃度、pH值,、溫度等參數(shù)。

3.工件放置

將工件放入負(fù)壓電鍍?nèi)萜髦?,確保工件與電鍍液充分接觸,。

4.負(fù)壓處理

通過真空泵抽離電鍍?nèi)萜鲀?nèi)的空氣,構(gòu)建穩(wěn)定的負(fù)壓環(huán)境,。

5.電鍍過程通電后,,金屬離子在電場作用下向工件表面移動(dòng)并沉積形成鍍層。電鍍過程中,,需嚴(yán)格控制電流密度,、溫度,、pH值等參數(shù)。

6.鍍層后處理電鍍完成后,,對工件進(jìn)行鍍層后處理,,如鈍化、烘干等,。 相比超聲波清洗,,真空除油避免了液體殘留風(fēng)險(xiǎn),特別適合航天,、醫(yī)療器械等對潔凈度要求嚴(yán)苛的領(lǐng)域,。

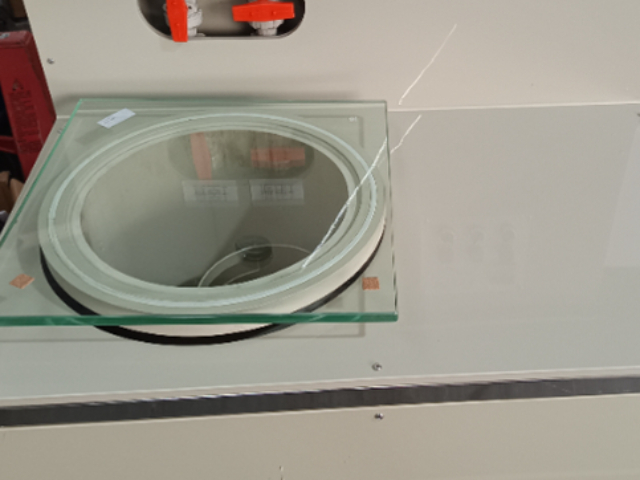

真空除油設(shè)備原理

通過集成真空負(fù)壓系統(tǒng)與高效霧化噴射技術(shù),在 0.01-0.05MPa 低氣壓環(huán)境下實(shí)現(xiàn)工件表面油污的快速剝離與回收,,配合多級精密過濾裝置可循環(huán)處理切削油,、沖壓油等工業(yè)油污,適用于汽車零部件,、精密模具等復(fù)雜工件的深度清潔,。

在新能源動(dòng)力電池生產(chǎn)領(lǐng)域,真空除油設(shè)備采用雙工位交替作業(yè)模式,,通過 PLC 智能控制系統(tǒng)精細(xì)控制真空度(-0.095MPa)與溶劑噴淋量(5-15L/min),,確保極片表面殘留油污≤0.1mg/cm2,滿足鋰離子電池對電極材料潔凈度的嚴(yán)苛要求,。 真空除油設(shè)備配置防爆電機(jī),,滿足化工、制藥等高風(fēng)險(xiǎn)行業(yè)安全需求,。廣西耐高溫盲孔產(chǎn)品電鍍設(shè)備

真空除油技術(shù)與激光清洗協(xié)同應(yīng)用,,可高效去除盲孔內(nèi)頑固碳化物及氧化物殘留。廣西耐高溫盲孔產(chǎn)品電鍍設(shè)備

盲孔產(chǎn)品的技術(shù)挑戰(zhàn)

盲孔結(jié)構(gòu)在精密制造領(lǐng)域具有廣泛應(yīng)用,,但因其封閉性特征帶來了獨(dú)特的加工難題,。傳統(tǒng)工藝難以徹底孔內(nèi)殘留介質(zhì),尤其是微米級盲孔的深徑比往往超過5:1,,導(dǎo)致污染物滯留風(fēng)險(xiǎn)增加,。隨著半導(dǎo)體、醫(yī)療器械等行業(yè)對清潔度要求提升至納米級,,傳統(tǒng)氣吹或浸泡清洗方式已無法滿足需求,,亟需創(chuàng)新解決方案突破瓶頸。

負(fù)壓技術(shù)的原理

負(fù)壓處理系統(tǒng)通過構(gòu)建可控真空環(huán)境,,利用伯努利效應(yīng)形成定向氣流,,在盲孔內(nèi)部產(chǎn)生持續(xù)負(fù)壓梯度。這種非接觸式清潔技術(shù)可將孔內(nèi)微顆粒,、油脂及水汽等污染物有效剝離,,并通過多級過濾系統(tǒng)實(shí)現(xiàn)污染物的徹底分離,。相較于傳統(tǒng)方法,負(fù)壓技術(shù)可實(shí)現(xiàn)360度無死角清潔,,尤其適用于復(fù)雜型腔結(jié)構(gòu)的精密處理,。 廣西耐高溫盲孔產(chǎn)品電鍍設(shè)備

- 福建盲孔產(chǎn)品電鍍設(shè)備價(jià)格 2025-06-08

- 單孔位盲孔產(chǎn)品電鍍設(shè)備 2025-06-08

- 天津盲孔產(chǎn)品電鍍設(shè)備成本分析 2025-06-08

- 武漢耐高溫盲孔產(chǎn)品電鍍設(shè)備 2025-06-07

- 重慶高速電鍍盲孔產(chǎn)品電鍍設(shè)備 2025-06-07

- 河南盲孔產(chǎn)品電鍍設(shè)備成本分析 2025-06-07

- 廣西耐高溫盲孔產(chǎn)品電鍍設(shè)備 2025-06-07

- 江西盲孔產(chǎn)品電鍍設(shè)備售后 2025-06-07

- 山東盲孔產(chǎn)品電鍍設(shè)備工藝優(yōu)化方案 2025-06-07

- 山東智能化盲孔產(chǎn)品電鍍設(shè)備 2025-06-07

- 遼寧滾珠彈簧裝配機(jī)推薦廠家 2025-06-08

- 河北膠帶硫化機(jī)現(xiàn)貨 2025-06-08

- 奉賢區(qū)新能源不銹鋼反應(yīng)釜 2025-06-08

- 臺州圓盤拋光機(jī)電話 2025-06-08

- 南京汽車零部件壓裝機(jī)公司 2025-06-08

- 上海雙工位深孔鉆機(jī)床 2025-06-08

- 楊浦區(qū)國內(nèi)管道CCTV檢測服務(wù)哪家好 2025-06-08

- 遼寧實(shí)驗(yàn)室傳遞窗廠家 2025-06-08

- 寧波金屬屑壓餅機(jī)價(jià)格 2025-06-08

- 廣東高速條碼掃描槍售后 2025-06-08