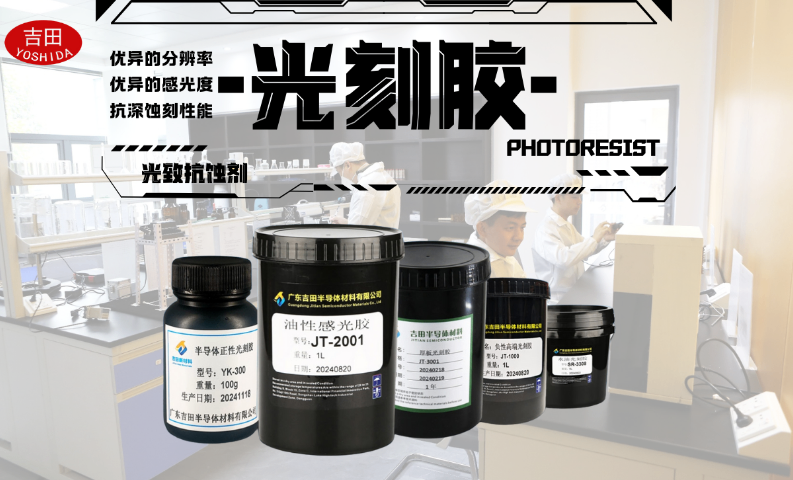

作為中國半導體材料領(lǐng)域的企業(yè),吉田半導體材料有限公司始終以自研自產(chǎn)為戰(zhàn)略,通過 23 年技術(shù)沉淀與持續(xù)創(chuàng)新,,成功突破多項 “卡脖子” 技術(shù),,構(gòu)建起從原材料到成品的全鏈條國產(chǎn)化能力。其自主研發(fā)的光刻膠產(chǎn)品已覆蓋芯片制造,、顯示面板、精密電子等領(lǐng)域,為國內(nèi)半導體產(chǎn)業(yè)鏈自主化提供關(guān)鍵支撐,。

吉田半導體依托自主研發(fā)中心與產(chǎn)學研合作,在光刻膠領(lǐng)域?qū)崿F(xiàn)多項技術(shù)突破:

-

YK-300 正性光刻膠:分辨率達 0.35μm,,線寬粗糙度(LWR)≤3nm,,適用于 45nm 及以上制程,良率達 98% 以上,,成本較進口產(chǎn)品降低 40%,,已通過中芯國際量產(chǎn)驗證。

-

SU-3 負性光刻膠:支持 3μm 厚膜加工,,抗深蝕刻速率 > 500nm/min,,成功應用于高通 5G 基帶芯片封裝,良率提升至 98.5%,。

-

JT-2000 納米壓印光刻膠:突破 250℃耐高溫極限,,圖形保真度 > 95%,性能對標德國 MicroResist 系列,,已應用于國產(chǎn) EUV 光刻機前道工藝,。

光刻膠生產(chǎn)工藝流程與應用。北京UV納米光刻膠

技術(shù)趨勢與挑戰(zhàn)

半導體先進制程:

EUV光刻膠需降低缺陷率(目前每平方厘米缺陷數(shù)<10個),,開發(fā)低粗糙度(≤5nm)材料,;

極紫外吸收問題:膠膜對13.5nm光吸收率高,需厚度控制在50-100nm,,挑戰(zhàn)化學增幅體系的靈敏度,。

環(huán)保與低成本:

水性負性膠替代溶劑型膠(如PCB阻焊膠),減少VOC排放,;

單層膠工藝替代多層膠,,簡化流程(如MEMS厚膠的一次性涂布)。

新興領(lǐng)域拓展:

柔性電子:開發(fā)耐彎曲(曲率半徑<5mm),、低模量感光膠,,用于可穿戴設備電路;

光子芯片:高折射率膠(n>1.8)制作光波導,,需低傳輸損耗(<0.1dB/cm),。

典型產(chǎn)品與廠商

半導體正性膠:

日本信越(Shin-Etsu)的ArF膠(分辨率22nm,用于12nm制程),;

美國陶氏(Dow)的EUV膠(靈敏度10mJ/cm,,缺陷密度<5個/cm),。

PCB負性膠:

中國容大感光(LP系列):耐堿性蝕刻,厚度20-50μm,,國產(chǎn)化率超60%,;

日本東京應化(TOK)的THMR-V:全球PCB膠市占率30%,適用于高可靠性汽車板,。

MEMS厚膠:

美國陶氏的SU-8:實驗室常用,,厚度5-200μm,分辨率1μm(需優(yōu)化交聯(lián)均勻性),;

德國Microresist的MR膠:耐深硅蝕刻,,線寬精度±2%,用于工業(yè)級MEMS制造,。

貴州油性光刻膠廠家半導體材料方案選吉田,,歐盟 REACH 合規(guī),24 小時技術(shù)支持,!

吉田半導體獲評 "專精特新" 企業(yè),,行業(yè)技術(shù)標準,以技術(shù)創(chuàng)新與標準化生產(chǎn)為,,吉田半導體榮獲 "廣東省專精特新企業(yè)" 稱號,,樹立行業(yè)。

憑借在光刻膠領(lǐng)域的表現(xiàn),,吉田半導體獲評 "廣東省專精特新企業(yè)"" ",,承擔多項國家 02 專項課題。公司主導制定《半導體光刻膠用樹脂技術(shù)規(guī)范》等行業(yè)標準,,推動國產(chǎn)材料標準化進程,。未來,吉田半導體將繼續(xù)以" 中國半導體材料方案提供商 "為愿景,,深化技術(shù)研發(fā)與市場拓展,,為全球半導體產(chǎn)業(yè)發(fā)展貢獻" 中國力量 "。

研發(fā)投入的“高門檻”

一款KrF光刻膠的研發(fā)費用約2億元,,而國際巨頭年研發(fā)投入超10億美元,。國內(nèi)企業(yè)如彤程新材2024年半導體光刻膠業(yè)務營收只5.4億元,研發(fā)投入占比不足15%,,難以支撐長期技術(shù)攻關(guān),。

2. 價格競爭的“雙重擠壓”

國內(nèi)PCB光刻膠價格較國際低30%,但半導體光刻膠因性能差距,,價格為進口產(chǎn)品的70%,,而成本卻高出20%。例如,國產(chǎn)ArF光刻膠售價約150萬元/噸,,而日本同類產(chǎn)品為120萬元/噸,,且性能更優(yōu)。

突破路徑與未來展望

原材料國產(chǎn)化攻堅:聚焦樹脂單體合成,、光酸純化等關(guān)鍵環(huán)節(jié),推動八億時空,、怡達股份等企業(yè)實現(xiàn)百噸級量產(chǎn),。

技術(shù)路線創(chuàng)新:探索金屬氧化物基光刻膠、電子束光刻膠等新方向,,華中科技大學團隊已實現(xiàn)5nm線寬原型驗證,。

產(chǎn)業(yè)鏈協(xié)同創(chuàng)新:借鑒“TSMC-供應商”模式,推動晶圓廠與光刻膠企業(yè)共建聯(lián)合實驗室,,縮短認證周期,。

政策與資本雙輪驅(qū)動:依托國家大基金三期,對通過驗證的企業(yè)給予設備采購補貼(30%),,并設立專項基金支持EUV光刻膠研發(fā),。

自研自產(chǎn)的光刻膠廠家。

吉田半導體 SU-3 負性光刻膠:國產(chǎn)技術(shù)賦能 5G 芯片封裝

自主研發(fā) SU-3 負性光刻膠支持 3 微米厚膜加工,,成為 5G 芯片高密度封裝材料,。

針對 5G 芯片封裝需求,吉田半導體自主研發(fā) SU-3 負性光刻膠,,分辨率達 1.5μm,,抗深蝕刻速率 > 500nm/min。其超高感光度與耐化學性確保復雜圖形的完整性,,已應用于高通 5G 基帶芯片量產(chǎn),。產(chǎn)品采用國產(chǎn)原材料與工藝,不采用國外材料,,成本較進口產(chǎn)品降低 40%,,幫助客戶提升封裝良率至 98.5%,為國產(chǎn) 5G 芯片制造提供關(guān)鍵材料支撐,。

技術(shù)突破加速國產(chǎn)替代,,國產(chǎn)化布局贏得市場。福州水油光刻膠工廠

聚焦封裝需求,,吉田公司提供從光刻膠到配套材料的一站式服務,。北京UV納米光刻膠

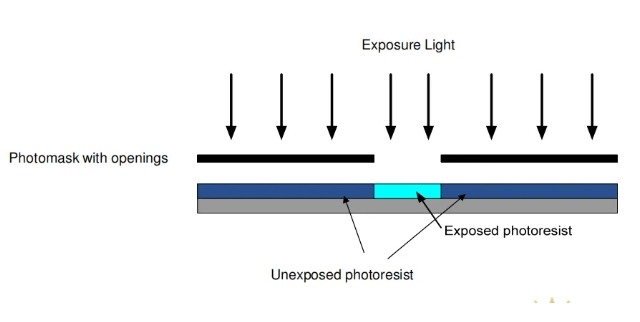

化學反應:

正性膠:曝光后光敏劑(如重氮醌DQN)分解,生成羧酸,,在堿性顯影液中溶解,;

負性膠:曝光后光敏劑引發(fā)交聯(lián)劑與樹脂形成不溶性網(wǎng)狀結(jié)構(gòu)。

5. 顯影(Development)

顯影液:

正性膠:堿性水溶液(如0.26N四甲基氫氧化銨TMAH),溶解曝光區(qū)域,;

負性膠:有機溶劑(如二甲苯,、醋酸丁酯),溶解未曝光區(qū)域,。

方法:噴淋顯影(PCB)或沉浸式顯影(半導體),,時間30秒-2分鐘,需控制顯影液濃度和溫度,。

6. 后烘(Post-Bake)

目的:固化膠膜,,提升耐蝕刻性和熱穩(wěn)定性。

條件:

溫度:100-150℃(半導體用正性膠可能更高,,如180℃),;

時間:15-60分鐘(厚膠或高耐蝕需求時延長)。

7. 蝕刻/離子注入(后續(xù)工藝)

蝕刻:以膠膜為掩膜,,通過濕法(酸堿溶液)或干法(等離子體)刻蝕基板材料(如硅,、金屬、玻璃),;

離子注入:膠膜保護未曝光區(qū)域,,使雜質(zhì)離子只能注入曝光區(qū)域(半導體摻雜工藝)。

8. 去膠(Strip)

方法:

濕法去膠:強氧化劑(如硫酸+雙氧水)或有機溶劑(如N-甲基吡咯烷酮NMP),;

干法去膠:氧等離子體灰化(半導體領(lǐng)域,,無殘留)。

北京UV納米光刻膠