-

智能檢測(cè)技術(shù)在線路板生產(chǎn)中的應(yīng)用

-

半導(dǎo)體封裝技術(shù)與線路板的結(jié)合

-

微型化趨勢(shì)對(duì)線路板設(shè)計(jì)的影響

-

線路板回收技術(shù)的發(fā)展現(xiàn)狀

-

PCB高頻材料在高頻線路板中的重要性

-

工業(yè) 4.0 背景下線路板制造的轉(zhuǎn)型

-

PCB柔性線路板技術(shù)的進(jìn)展

-

全球供應(yīng)鏈變動(dòng)對(duì)線路板行業(yè)的影響

-

AI 技術(shù)在線路板生產(chǎn)中的應(yīng)用

-

PCB新能源汽車對(duì)線路板技術(shù)的影響

車間布局規(guī)劃有哪些

SystematicLayoutPlanning(SPL)是一種在工廠布局規(guī)劃中廣泛應(yīng)用的系統(tǒng)性方法,。它通過(guò)一系列有序的步驟來(lái)優(yōu)化工廠的物理布局,,以實(shí)現(xiàn)生產(chǎn)效率的提高、資源利用的優(yōu)化和工作環(huán)境的改善,。以下是SPL在工廠布局規(guī)劃中的應(yīng)用概述:數(shù)據(jù)收集:SPL的第一步是收集有關(guān)工廠的各種數(shù)據(jù),,包括生產(chǎn)流程、設(shè)備配置,、材料流動(dòng)、人員需求等,。這些數(shù)據(jù)提供了布局規(guī)劃的基礎(chǔ),。目標(biāo)設(shè)定:根據(jù)工廠的目標(biāo)和需求,制定布局規(guī)劃的具體目標(biāo),。這可能包括提高產(chǎn)能,、降低運(yùn)營(yíng)成本、減少物料處理時(shí)間等,。草圖設(shè)計(jì):基于數(shù)據(jù)和目標(biāo),,進(jìn)行初步的草圖設(shè)計(jì),考慮不同工作區(qū)域和設(shè)備的位置,。這一階段通常涉及手繪或計(jì)算機(jī)輔助設(shè)計(jì),。評(píng)估和比較:SPL使用不同的評(píng)估指標(biāo),,如運(yùn)輸距離、物料流暢性,、工人效率等,,來(lái)比較不同的布局方案。這有助于選擇適合方案,。細(xì)化設(shè)計(jì):一旦選擇了適合方案,,就可以進(jìn)行更詳細(xì)的設(shè)計(jì),包括確切的設(shè)備位置,、工作站布置和通道設(shè)計(jì),。這需要考慮到操作流程、人員安全和設(shè)備互操作性,。實(shí)施計(jì)劃:制定工廠布局實(shí)施計(jì)劃,,包括時(shí)間表、預(yù)算和資源分配,。確保布局規(guī)劃的順利執(zhí)行,。監(jiān)測(cè)和改進(jìn):一旦新布局實(shí)施,需要持續(xù)監(jiān)測(cè)其性能并進(jìn)行改進(jìn),。工廠專業(yè)布局規(guī)劃咨詢,,助力空間高效利用,提升生產(chǎn)流程順暢度,。車間布局規(guī)劃有哪些

工廠布局規(guī)劃是一個(gè)復(fù)雜的系統(tǒng)工程,需要綜合考慮各種因素以實(shí)現(xiàn)效果,。明確目標(biāo)和需求:首先,,明確工廠布局規(guī)劃的目標(biāo),例如提高產(chǎn)能,、降低成本,、提高質(zhì)量等。同時(shí),,了解客戶的需求和特殊要求,。系統(tǒng)分析:采用系統(tǒng)學(xué)的思維,將工廠看作一個(gè)復(fù)雜的系統(tǒng),,包括設(shè)備,、人員、物料流,、信息流等,。分析這些元素之間的相互關(guān)系,以系統(tǒng)理解系統(tǒng)的運(yùn)作。數(shù)據(jù)收集與分析:工程學(xué)原理強(qiáng)調(diào)數(shù)據(jù)的重要性,。收集有關(guān)生產(chǎn)過(guò)程,、資源利用、運(yùn)輸流程等方面的數(shù)據(jù),。通過(guò)數(shù)據(jù)分析,,揭示問(wèn)題和機(jī)會(huì)。模型建立:使用工程學(xué)建模方法,,創(chuàng)建工廠布局的數(shù)學(xué)或計(jì)算機(jī)模型,。這有助于模擬不同布局方案,評(píng)估其性能,。多目標(biāo)優(yōu)化:工廠布局規(guī)劃通常涉及多個(gè)目標(biāo),,如提高產(chǎn)能和降低成本。應(yīng)用多目標(biāo)優(yōu)化方法,,找到權(quán)衡各目標(biāo)的精益解決方案,。人因工程:考慮員工的人因工程原則,確保工作站設(shè)計(jì)符合人體工程學(xué),,提高工作效率和員工舒適度,。持續(xù)改進(jìn):利用工程學(xué)的持續(xù)改進(jìn)原理,不斷評(píng)估工廠布局的性能,,并根據(jù)反饋進(jìn)行調(diào)整和優(yōu)化,。風(fēng)險(xiǎn)管理:采用系統(tǒng)學(xué)的方法來(lái)評(píng)估潛在風(fēng)險(xiǎn),制定風(fēng)險(xiǎn)管理策略,,確保工廠布局的可靠性和穩(wěn)定性工廠精益布局規(guī)劃排行工廠專業(yè)布局規(guī)劃是實(shí)現(xiàn)工廠智能化的重要前提,,通過(guò)合理布局,為自動(dòng)化設(shè)備的應(yīng)用提供便利,。

重型裝備制造企業(yè)的工廠布局規(guī)劃需要綜合考慮多個(gè)因素,,以下是簡(jiǎn)化的步驟:明確目標(biāo)和需求:定義規(guī)劃目標(biāo),收集產(chǎn)品和生產(chǎn)流程信息,。流程分析和價(jià)值流圖:分析生產(chǎn)流程,,制定價(jià)值流圖。工作區(qū)域劃分:劃定不同區(qū)域,,包括原材料,、加工、裝配,、測(cè)試和成品區(qū)。設(shè)備布局:確定設(shè)備擺放位置,,考慮工作站布局和通道,。工人安全和舒適性:確保工作環(huán)境安全,提供舒適條件。材料處理和物流:規(guī)劃材料儲(chǔ)存和流動(dòng),,設(shè)計(jì)物流通道,。環(huán)保和可持續(xù)性:關(guān)注廢物減少和環(huán)保責(zé)任。模擬和優(yōu)化:使用仿真工具評(píng)估不同布局,,優(yōu)化方案,。實(shí)施和監(jiān)測(cè):逐步實(shí)施新布局,持續(xù)監(jiān)測(cè)和改進(jìn),。這些步驟有助于優(yōu)化生產(chǎn)流程,、降低成本和提高效率.

工廠布局規(guī)劃是一個(gè)復(fù)雜而多方面的過(guò)程,需要綜合考慮眾多因素,,以確保工廠的高效運(yùn)作和競(jìng)爭(zhēng)力,。這些因素包括:生產(chǎn)流程優(yōu)化:分析和優(yōu)化生產(chǎn)流程是首要任務(wù)。這包括確定每個(gè)生產(chǎn)步驟的順序,、生產(chǎn)線的布局以及設(shè)備的配置,,以實(shí)現(xiàn)優(yōu)化效率。資源配置:合理配置人力,、設(shè)備和原材料是關(guān)鍵因素,。這需要考慮工作人員的工作站布局、設(shè)備之間的間距和交互,、原材料和半成品的存儲(chǔ)位置,。安全合規(guī)性:確保工廠的布局符合安全標(biāo)準(zhǔn)和法規(guī)合規(guī)性,以降低工傷風(fēng)險(xiǎn)和法律責(zé)任,。未來(lái)擴(kuò)展性:工廠布局應(yīng)具備一定的靈活性,,以適應(yīng)未來(lái)的擴(kuò)展需求。這涉及到保留未來(lái)增加設(shè)備或生產(chǎn)線的空間和資源,。物流和供應(yīng)鏈整合:考慮原材料和產(chǎn)品的流動(dòng),,以確保生產(chǎn)過(guò)程的順暢。同時(shí),,與供應(yīng)鏈緊密協(xié)作,,確保物料及時(shí)供應(yīng)。環(huán)境可持續(xù)性:工廠布局應(yīng)考慮環(huán)境因素,,包括能源利用效率,、廢物處理和減少環(huán)境影響。工人效率:?jiǎn)T工的工作站設(shè)計(jì)和工作流程應(yīng)優(yōu)化,,以提高工人效率和工作滿意度,。數(shù)字化技術(shù)應(yīng)用:利用數(shù)字化工具和智能系統(tǒng),例如物聯(lián)網(wǎng)設(shè)備和大數(shù)據(jù)分析,,來(lái)監(jiān)測(cè)和優(yōu)化生產(chǎn)流程,。

工廠專業(yè)布局規(guī)劃猶如打造一座堅(jiān)固的堡壘,,各區(qū)域協(xié)同配合,保障生產(chǎn)安全,,提升企業(yè)效益,。

作量等方面的數(shù)據(jù),以便基于實(shí)際情況進(jìn)行布局設(shè)計(jì),。目標(biāo)設(shè)定:明確工廠布局的優(yōu)化目標(biāo),,如提高產(chǎn)能、降低成本,、提高質(zhì)量或提高安全性,。空間規(guī)劃:考慮工廠可用的空間,,確定哪些區(qū)域用于生產(chǎn),、倉(cāng)儲(chǔ)、辦公室和設(shè)備,。設(shè)備配置:根據(jù)生產(chǎn)流程和設(shè)備需求,,確定各種設(shè)備的位置和布局,以確保流程順暢,。人員需求:考慮員工的工作需求,,包括工作站的高度、工作環(huán)境和通道布置,。安全性:確保工廠布局符合安全標(biāo)準(zhǔn)和法規(guī),。流程優(yōu)化:根據(jù)價(jià)值流程映射分析,識(shí)別和減少浪費(fèi),,以改進(jìn)流程,。模擬和評(píng)估:使用工廠模擬軟件或?qū)嵉販y(cè)試,評(píng)估不同布局方案的效果,,選擇適合方案,。變更管理:計(jì)劃和執(zhí)行布局變更時(shí),有效地管理員工的變化和抵抗,。持續(xù)改進(jìn):建立一個(gè)體系化的持續(xù)改進(jìn)流程,。專業(yè)支持:在需要時(shí),尋求工業(yè)工程師,、布局顧問(wèn)或咨詢公司的專業(yè)支持工廠專業(yè)布局規(guī)劃,,合理安排設(shè)施位置,提高土地利用率,。精益工廠布局規(guī)劃廠家

工廠專業(yè)布局規(guī)劃,,創(chuàng)新空間利用模式,推動(dòng)企業(yè)可持續(xù)發(fā)展,。車間布局規(guī)劃有哪些

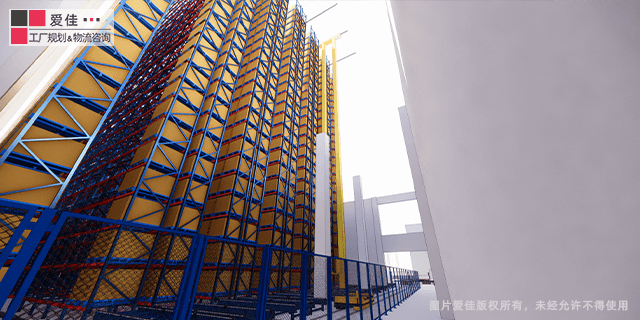

在工廠布局規(guī)劃中,,有一些實(shí)際的細(xì)節(jié)經(jīng)驗(yàn)可以幫助你更好地進(jìn)行規(guī)劃和優(yōu)化,。以下是一些有用的經(jīng)驗(yàn):了解生產(chǎn)流程:在開(kāi)始布局規(guī)劃之前,深入了解生產(chǎn)流程,,包括原材料進(jìn)料、加工,、裝配,、包裝和出貨等各個(gè)環(huán)節(jié)??紤]材料流動(dòng):著重考慮材料的流動(dòng)路徑,。確保原材料和半成品能夠順暢地流向各個(gè)生產(chǎn)環(huán)節(jié),避免不必要的運(yùn)輸和等待時(shí)間,。優(yōu)化工作站布局:確保工作站布局合理,,減少員工在工作站之間的行走和移動(dòng)。采用人因工程原則,,使工作站符合員工的人體工程學(xué)需求,。考慮安全和緊急情況:在布局規(guī)劃中考慮安全性和應(yīng)急情況,??紤]環(huán)境因素:考慮環(huán)境因素,如溫度,、濕度,、氣味和噪音。根據(jù)產(chǎn)品特性和員工需求,,選擇適當(dāng)?shù)墓S環(huán)境,。空間利用:有效利用工廠空間,,考慮存儲(chǔ)區(qū)域,、貨架、堆垛機(jī)和流動(dòng)架等設(shè)備,,以大幅地減少庫(kù)存占用的空間,。標(biāo)記和標(biāo)識(shí):使用清晰的標(biāo)記和標(biāo)識(shí)。持續(xù)改進(jìn):布局規(guī)劃不是一次性的任務(wù),。建立一個(gè)持續(xù)改進(jìn)的文化,,鼓勵(lì)員工提出改進(jìn)建議,以不斷優(yōu)化工廠布局,。流程可視化:使用價(jià)值流映射等工具來(lái)可視化生產(chǎn)流程,,識(shí)別瓶頸和浪費(fèi),并提出改進(jìn)方案,。靈活性:考慮工廠布局的靈活性,。隨著市場(chǎng)需求和產(chǎn)品變化,,能夠迅速調(diào)整工廠布局是重要的.車間布局規(guī)劃有哪些

- 生產(chǎn)智能工廠規(guī)劃優(yōu)勢(shì) 2025-04-24

- 流程型智能工廠規(guī)劃流程 2025-04-24

- 數(shù)字智能工廠規(guī)劃品牌 2025-04-24

- 智能智能工廠規(guī)劃模板 2025-04-24

- 靠譜智能工廠規(guī)劃排行榜 2025-04-11

- 智慧智能工廠規(guī)劃項(xiàng)目 2025-04-11

- 名優(yōu)智能工廠規(guī)劃效果 2025-04-11

- 中國(guó)智能工廠規(guī)劃指導(dǎo) 2025-04-11

- 智能智能工廠規(guī)劃 2025-04-11

- 中國(guó)智能工廠規(guī)劃比較 2025-04-11

- 安徽省旅游服務(wù)與管理專業(yè)單獨(dú)招生流程 2025-06-09

- 莆田人工智能訓(xùn)練師價(jià)格信息 2025-06-09

- 大橋街道附近民辦雙語(yǔ)幼兒園好不好 2025-06-09

- 莆田認(rèn)證博士聯(lián)系方式 2025-06-09

- 上海消防安全培訓(xùn)機(jī)構(gòu) 2025-06-09

- 深圳幼兒園音樂(lè)活動(dòng)優(yōu)勢(shì) 2025-06-09

- 滬東外國(guó)語(yǔ)中學(xué)轉(zhuǎn)學(xué)咨詢 2025-06-09

- 無(wú)錫名優(yōu)藝術(shù)類培訓(xùn)24小時(shí)服務(wù) 2025-06-09

- 濱江區(qū)本地高處作業(yè)培訓(xùn)多少天 2025-06-09

- 上外雙語(yǔ)轉(zhuǎn)學(xué) 2025-06-09