西安伺服電主軸銷售公司

電主軸維修后精度檢測全流程規(guī)范維修后的電主軸必須進行系統(tǒng)化精度檢測,。檢測環(huán)境要求溫度20±2℃,,濕度40%-60%,使用激光干涉儀(0.1μm分辨率),、千分表(0.001mm精度)等專業(yè)設(shè)備,。靜態(tài)檢測包括:端面跳動(≤0.002mm)、徑向跳動(≤0.003mm),、錐孔接觸面積(≥85%),。動態(tài)檢測需進行:軸向竄動(≤0.001mm)、振動值(<0.8mm/s),、溫升(軸承外圈≤35℃),。某航空企業(yè)采用ISO10791試件進行切削驗證,,要求精銑表面粗糙度Ra≤0.8μm,平面度誤差≤0.01mm/100mm,。智能主軸還需校驗傳感器精度,,振動檢測誤差需<±5%。檢測數(shù)據(jù)應(yīng)與出廠標準對比分析,,建議維修后三個月每月復(fù)檢,,建立主軸全生命周期健康檔案。規(guī)范的檢測流程可使主軸精度恢復(fù)率達95%以上,。200mm 大孔徑氣浮電主軸通過納米氣膜實現(xiàn) 0.05μm 徑向運動精度,。西安伺服電主軸銷售公司

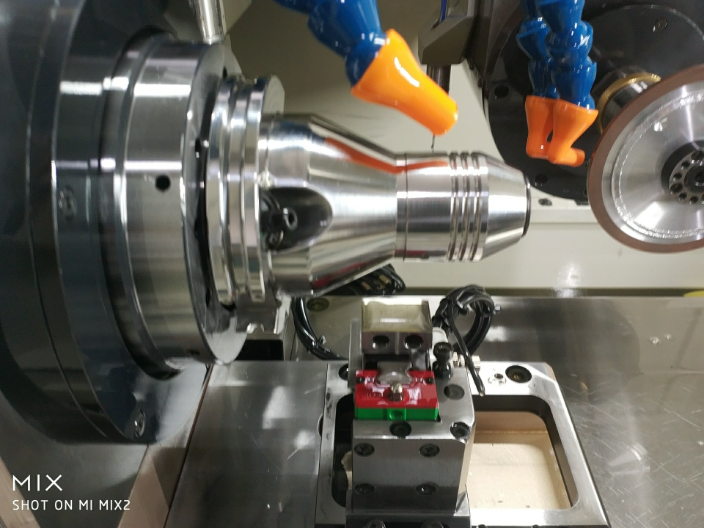

電主軸

電主軸異響診斷與排除方法電主軸異響需根據(jù)聲學(xué)特征準確判斷故障源。高頻嘯叫(>5kHz)通常源于軸承潤滑不足或預(yù)緊力過大,,某品牌主軸數(shù)據(jù)顯示當潤滑脂量不足15%時異響概率增加5倍,。規(guī)律性敲擊聲多由軸承滾道損傷引起,振動頻譜會出現(xiàn)軸承特征頻率(如BPFO頻率),。斷續(xù)摩擦聲可能來自轉(zhuǎn)子掃膛,,需檢查電機氣隙(標準值0.3-0.5mm),。處理步驟包括:優(yōu)先檢查潤滑狀態(tài),,補充指定型號潤滑脂;使用聽診器定位異響位置,;振動頻譜分析確定故障類型,。某加工中心案例中,通過更換71908軸承(出現(xiàn)BPFI頻率峰值)解決了2000Hz特征異響,。預(yù)防性措施建議:每月進行振動檢測(速度有效值<1.0mm/s),,每季度檢查軸承預(yù)緊力,建立聲紋數(shù)據(jù)庫實現(xiàn)早期預(yù)警,。規(guī)范的診斷流程可減少70%的突發(fā)性故障,。專業(yè)電主軸哪家好為滿足5G行業(yè)需求,SKF電主軸推出超高速型號(80,000 RPM),,專攻PCB微孔鉆削,。

電主軸聯(lián)軸器松動調(diào)整的專業(yè)解決方案故障現(xiàn)象與危害分析電主軸聯(lián)軸器松動是機床常見的機械故障,主要表現(xiàn)為加工時出現(xiàn)異常振動,、尺寸精度不穩(wěn)定以及特征性的周期性異響,。當聯(lián)軸器徑向位移超過0.02mm或角向偏差大于0.05°時,就會導(dǎo)致傳動效率下降30%以上,,并引發(fā)系列連鎖反應(yīng):振動通過聯(lián)軸器傳遞至主軸軸承,,加速軸承磨損;扭矩傳遞不連續(xù)造成伺服電機電流波動,;嚴重時可能導(dǎo)致聯(lián)軸器斷裂等安全事故,。某汽車零部件加工案例顯示,,未及時處理的聯(lián)軸器松動在三個月內(nèi)造成主軸前軸承損壞,維修成本超過5萬元,。通過頻譜分析可以發(fā)現(xiàn),,松動聯(lián)軸器的振動頻譜中會出現(xiàn)明顯的轉(zhuǎn)頻諧波(1X、2X,、3X等),,且軸向振動往往比徑向振動更為理想。

電主軸:智能制造時代的高精度加工電主軸作為數(shù)控機床的“心臟”,,通過將電機與主軸一體化設(shè)計,,實現(xiàn)了“零傳動”技術(shù)突破。其主要優(yōu)勢在于高轉(zhuǎn)速(可達20萬轉(zhuǎn)/分鐘),、高精度(徑向跳動≤1μm)與低振動(≤3μm),,明顯提升了加工效率與表面質(zhì)量。例如,,上海天斯甲的系列自動換刀電主軸,,采用磁懸浮軸承與智能溫控系統(tǒng),支持5萬轉(zhuǎn)/分鐘高速切削,,加工效率較傳統(tǒng)主軸提升40%,。在航空航天領(lǐng)域,電主軸可精細加工鈦合金渦輪葉片,,表面粗糙度達Ra0.2μm,,滿足嚴苛的航空標準。隨著工業(yè)4.0推進,,電主軸正從單一功能向智能化,、模塊化發(fā)展,例如內(nèi)置物聯(lián)網(wǎng)傳感器實現(xiàn)預(yù)測性維護,,降低設(shè)備停機風(fēng)險,。主軸材料的選擇主要根據(jù)剛度、載荷特點,、耐磨性和熱處理變形大小等因素確定,。

垂直度與平行度問題 :當需要保證零件上的平面與圓柱面之間的垂直度,或不同圓柱面之間的平行度時,,主軸的精度故障會使刀具的運動軌跡偏離理想位置,,導(dǎo)致加工出的平面與圓柱面不垂直,圓柱面之間不平行,,位置精度下降,。 表面質(zhì)量方面 表面粗糙度增大 :主軸的振動、跳動等故障會使刀具與工件之間的切削力不穩(wěn)定,切削過程中產(chǎn)生振動和顫紋,。這些振動和顫紋會在零件表面留下痕跡,,使表面粗糙度值增大,降低零件的表面質(zhì)量,,影響零件的耐磨性,、耐腐蝕性和密封性等性能。 波紋度出現(xiàn) :由于主軸的故障導(dǎo)致刀具與工件相對運動的不穩(wěn)定性,,在零件表面會形成周期性的波紋,,即波紋度。波紋度的存在不僅影響零件的外觀,,還會對零件的動平衡,、流體力學(xué)性能等產(chǎn)生不良影響。電主軸維修,,必須充分考慮這些因素,,采取科學(xué)合理的維修策略確保電主軸能夠恢復(fù)正常運行并保持良好的性能。實惠電主軸電話多少

HRC60 淬硬鋼加工中,,電主軸配合 PCBN 刀具進給量達 0.02mm/rev,。西安伺服電主軸銷售公司

標準化調(diào)整工藝針對不同類型聯(lián)軸器,調(diào)整方法各有側(cè)重:對于剛性聯(lián)軸器,,先松開連接螺栓,,使用百分表檢測法蘭端面跳動(要求≤0.01mm),然后采用液壓漲套工具重新定位,,再按對角線順序分三次擰緊螺栓至規(guī)定扭矩(如M12螺栓通常需120±5N·m),。膜片聯(lián)軸器調(diào)整時要注意補償角向偏差,,通過增減調(diào)整墊片來校正,,每0.1°偏差約需0.15mm墊片。某大型龍門銑的維修數(shù)據(jù)顯示,,調(diào)整后將角向偏差從0.12°降至0.01°,,振動值立即降低60%。對于彈性聯(lián)軸器,,則需檢查橡膠元件硬度變化,,當肖氏硬度變化超過15%時應(yīng)整體更換。所有調(diào)整完成后需進行48小時跑合測試,,前8小時以20%額定負載運行,。西安伺服電主軸銷售公司

- 石家莊大功率電主軸維修哪里有 2025-05-29

- 常德加工中心用電主軸維修價格 2025-05-29

- 南京精密主軸維修 2025-05-29

- 大連伺服電主軸維修多少錢 2025-05-29

- 哈爾濱工具磨主軸維修公司 2025-05-29

- 常德測試臺電機 2025-05-29

- 長沙薩克主軸維修團隊 2025-05-29

- 蘭州高速電主軸維修服務(wù) 2025-05-29

- 蘭州銑削主軸維修服務(wù) 2025-05-29

- 貴陽試驗機高速電機銷售廠家 2025-05-28

- 本地變壓器常用知識 2025-05-29

- 上海小型玻璃漏料中試熔爐公司 2025-05-29

- 江西特殊琛鑫輕創(chuàng)營 2025-05-29

- 杭州哪里有五金加工工廠 2025-05-29

- 江蘇木材定制機器視覺檢測服務(wù)趨勢 2025-05-29

- 河源生物質(zhì)供氣能源托管集中供氣系統(tǒng)安裝 2025-05-29

- 東莞工程非標自動化設(shè)備案例 2025-05-29

- 福建皮帶輸送機適用永磁電動滾筒10KV 2025-05-29

- 臺達變頻器ME300系列VFD13AME43ANNHA220V 400W UL認證 2025-05-29

- 西南地區(qū)冷軋金剛石微粉批發(fā)價格 2025-05-29