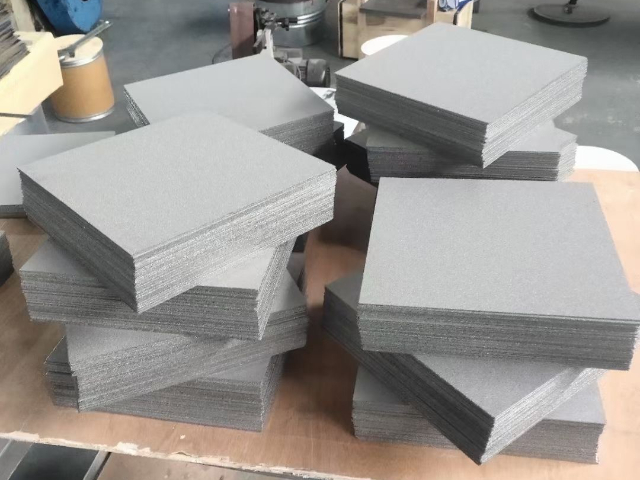

鷹潭金屬粉末燒結(jié)板生產(chǎn)廠家

1909年,,美國紐約州的庫利奇發(fā)明拔制電燈鎢絲,,這一事件極大地推動了粉末冶金的發(fā)展。隨后在1923年,,粉末冶金硬質(zhì)合金出現(xiàn),,對機械加工領(lǐng)域產(chǎn)生重大影響,也間接促使金屬粉末燒結(jié)技術(shù)得到更多關(guān)注和研究,。在這一時期,,對于金屬粉末的制備方法有了更多創(chuàng)新,如機械粉碎法,、霧化法,、還原法、電解法等逐漸成熟,,為獲得不同特性的金屬粉末提供了可能,,進而推動了金屬粉末燒結(jié)板制造工藝的改進。隨著粉末制備技術(shù)的進步,,燒結(jié)工藝也不斷優(yōu)化,。人們開始認(rèn)識到燒結(jié)溫度、時間,、氣氛等因素對燒結(jié)板性能的重要影響,,并進行了大量實驗研究。通過控制這些因素,,能夠在一定程度上提高燒結(jié)板的密度,、強度等性能,使其應(yīng)用領(lǐng)域從簡單的裝飾品制作拓展到一些對材料性能有一定要求的工業(yè)領(lǐng)域,,如機械零件的制造等,。例如,在機械制造中,一些小型的結(jié)構(gòu)件開始采用金屬粉末燒結(jié)板制造,,利用其可加工成復(fù)雜形狀且材料利用率高的特點,,降低生產(chǎn)成本,提高生產(chǎn)效率,。開發(fā)含智能響應(yīng)材料的金屬粉末,,使燒結(jié)板能對外界刺激做出智能反應(yīng)。鷹潭金屬粉末燒結(jié)板生產(chǎn)廠家

燒結(jié)是金屬粉末燒結(jié)板生產(chǎn)過程中的關(guān)鍵環(huán)節(jié),,其本質(zhì)是在一定溫度和氣氛條件下,,使成型坯體中的粉末顆粒之間發(fā)生原子擴散、結(jié)合,,從而提高坯體的密度,、強度和其他性能的過程。在燒結(jié)過程中,,隨著溫度的升高,,粉末顆粒表面的原子獲得足夠的能量,開始活躍起來,,逐漸從一個顆粒表面遷移到另一個顆粒表面,,形成燒結(jié)頸。隨著燒結(jié)時間的延長,,燒結(jié)頸不斷長大,,顆粒之間的接觸面積逐漸增大,孔隙逐漸縮小,。同時,,原子的擴散還導(dǎo)致晶粒的生長和再結(jié)晶,使坯體的組織結(jié)構(gòu)逐漸變得更加致密和均勻,。貴州金屬粉末燒結(jié)板生產(chǎn)廠家制備含相變材料的金屬粉末,,使燒結(jié)板具備溫度調(diào)節(jié)的儲能功能。

增材制造技術(shù),,尤其是基于金屬粉末的 3D 打印技術(shù),,為金屬粉末燒結(jié)板的制造帶來了性的變化。與傳統(tǒng)成型工藝相比,,3D 打印能夠直接根據(jù)三維模型將金屬粉末逐層堆積并燒結(jié)成型,,實現(xiàn)復(fù)雜形狀燒結(jié)板的快速制造。在航空航天領(lǐng)域,,利用選區(qū)激光熔化(SLM)技術(shù)制造航空發(fā)動機的復(fù)雜冷卻通道燒結(jié)板,。SLM 技術(shù)能夠精確控制激光能量,使金屬粉末在局部區(qū)域快速熔化并凝固,,形成具有精細(xì)內(nèi)部結(jié)構(gòu)的燒結(jié)板,。這種冷卻通道燒結(jié)板可以根據(jù)發(fā)動機的熱流分布進行優(yōu)化設(shè)計,,有效提高冷卻效率,降低發(fā)動機溫度,,提升發(fā)動機的性能和可靠性,。與傳統(tǒng)制造方法相比,3D 打印制造的冷卻通道燒結(jié)板重量可減輕 15% - 20%,,且制造周期大幅縮短,,從傳統(tǒng)方法的數(shù)周縮短至幾天。

還原法:用氫氣,、一氧化碳等還原劑將金屬氧化物還原成粉末,,純度高、活性大,,燒結(jié)活性高,,能低溫致密化,但生產(chǎn)需高溫和特定氣氛,,設(shè)備投資大,、成本高。在制備一些對純度要求極高的金屬粉末,,如用于電子材料的金屬粉末時,還原法較為常用,。電解法:電解金屬鹽溶液或熔融鹽,,使金屬離子在陰極析出成粉末,純度極高,、粒度細(xì)且均勻,,適用于對純度和粒度要求高的領(lǐng)域,如電子材料,,但生產(chǎn)效率低,、能耗大、成本高,。在半導(dǎo)體制造等對金屬粉末純度和粒度要求極為嚴(yán)格的領(lǐng)域,,會采用電解法制備金屬粉末。利用 3D 打印定制化金屬粉末,,制造具有復(fù)雜內(nèi)部結(jié)構(gòu)的燒結(jié)板,。

活化劑可以提高金屬粉末的燒結(jié)活性,降低燒結(jié)溫度,,縮短燒結(jié)時間,。例如,在一些難熔金屬粉末的燒結(jié)中,,添加少量的活化劑(如某些稀土元素)能夠改善燒結(jié)性能,?;罨瘎┑淖饔脵C制可能是通過在粉末表面吸附或與粉末發(fā)生化學(xué)反應(yīng),改變粉末表面的原子狀態(tài)和活性,,促進原子的擴散和遷移,,從而加速燒結(jié)過程。此外,,還有一些特殊的添加劑,,如為了提高燒結(jié)板的耐腐蝕性而添加的合金元素,為了改善其電磁性能而添加的磁性材料等,。這些添加劑根據(jù)具體的應(yīng)用需求和材料體系進行選擇和添加,,以賦予燒結(jié)板特定的性能。創(chuàng)新采用可降解金屬粉末,,用于臨時支撐結(jié)構(gòu)的燒結(jié)板,,完成使命后自然降解。徐州金屬粉末燒結(jié)板貨源源頭

開發(fā)含貴金屬催化劑的金屬粉末,,用于化工反應(yīng)中的高效催化燒結(jié)板,。鷹潭金屬粉末燒結(jié)板生產(chǎn)廠家

模壓成型是將經(jīng)過預(yù)處理的金屬粉末放入特定模具中,在一定壓力下使其壓實成型的方法,。這是一種較為傳統(tǒng)且應(yīng)用的成型工藝,,適用于制造形狀相對簡單、尺寸精度要求較高的金屬粉末燒結(jié)板,。模壓成型的過程一般包括裝粉,、壓制、脫模三個步驟,。裝粉時,,要確保粉末均勻地填充到模具型腔中,避免出現(xiàn)粉末堆積不均勻或有空隙的情況,,否則會導(dǎo)致壓制后的坯體密度不均勻,。壓制過程中,壓力的大小,、施加方式和保壓時間是影響坯體質(zhì)量的關(guān)鍵因素,。壓力過小,粉末顆粒之間結(jié)合不緊密,,坯體強度低,,在后續(xù)處理過程中容易出現(xiàn)變形或破裂;壓力過大,,則可能導(dǎo)致模具損壞,,同時坯體內(nèi)部可能產(chǎn)生較大的內(nèi)應(yīng)力,在燒結(jié)過程中引起變形甚至開裂,。合適的保壓時間能夠使粉末顆粒在壓力作用下充分調(diào)整位置,,達(dá)到更緊密的堆積狀態(tài),,提高坯體的密度和強度。脫模時,,要注意避免對坯體造成損傷,,通常會采用一些脫模劑或特殊的脫模裝置來輔助脫模。鷹潭金屬粉末燒結(jié)板生產(chǎn)廠家

- 蘭州鋯棒廠家 2025-06-09

- 青海鋯棒制造廠家 2025-06-08

- 蘭州金屬粉末燒結(jié)板供貨商 2025-06-08

- 白銀金屬粉末燒結(jié)板貨源廠家 2025-06-07

- 石嘴山鋯絲廠家直銷 2025-06-04

- 銀川金屬粉末燒結(jié)板貨源廠家 2025-06-03

- 渭南鈦鎳記憶合金絲多少錢一公斤 2025-06-03

- 海東鋯棒廠家 2025-06-02

- 武威金屬粉末燒結(jié)管廠家直銷 2025-06-02

- 金昌金屬粉末燒結(jié)管源頭供貨商 2025-05-30

- 蘇州特點儀器儀表銷售銷售 2025-06-09

- 江蘇功能性展廳裝修找哪家 2025-06-09

- 江蘇鉭片供應(yīng)商 2025-06-09

- 濟南磷酸氫鈣廠家供應(yīng) 2025-06-09

- 改性氧化石墨圖片 2025-06-09

- 南京國產(chǎn)合金材料銷售推薦貨源 2025-06-09

- 蘇州純度高 2025-06-09

- 江蘇45度彎頭現(xiàn)貨 2025-06-09

- 內(nèi)蒙古陶瓷用合成骨粉批發(fā) 2025-06-09

- 平頂山市大功率電動脹管器哪家好 2025-06-09