日本微泰微細加工復(fù)合材料

金屬超微加工未來呈現(xiàn)多方面發(fā)展趨勢:精度邁向極高:隨著科技發(fā)展,,對金屬超微零件精度要求持續(xù)攀升,。未來將朝著原子級、甚至亞原子級精度進發(fā),,滿足如量子計算芯片,、傳感器等前沿領(lǐng)域需求,推動相關(guān)技術(shù)突破,。與新興技術(shù)融合:與人工智能,、大數(shù)據(jù)深度融合,通過實時監(jiān)測與數(shù)據(jù)分析,,優(yōu)化加工參數(shù),,實現(xiàn)自適應(yīng)加工,提高加工效率與質(zhì)量穩(wěn)定性,。同時結(jié)合納米技術(shù),,開發(fā)新型金屬納米材料與加工工藝,拓展應(yīng)用范圍,。綠色可持續(xù):注重環(huán)保與資源節(jié)約,,研發(fā)低能耗、少污染的加工技術(shù),。例如,,優(yōu)化離子束,、電子束加工設(shè)備,降低能源消耗,;采用綠色化學(xué)方法輔助加工,,減少有害化學(xué)試劑使用。拓展應(yīng)用領(lǐng)域:除電子,、醫(yī)療,、航空航天等傳統(tǒng)領(lǐng)域,將向新能源,、物聯(lián)網(wǎng)等新興產(chǎn)業(yè)拓展,。在新能源電池制造中,超微加工優(yōu)化電極結(jié)構(gòu),,提升電池性能,;在物聯(lián)網(wǎng)傳感器制造上,實現(xiàn)更微型化,、高精度的金屬部件加工,,推動產(chǎn)業(yè)發(fā)展。微泰與日韓等國內(nèi)外超精密加工企業(yè)合作,,專注于微小尺寸零件與結(jié)構(gòu)的加工與制作,,超微加工經(jīng)驗豐富。若您有超微加工需求,,歡迎隨時聯(lián)系,!上海安宇泰環(huán)保科技有限公司,。隨著新材料,、新工藝的不斷涌現(xiàn),微細加工技術(shù)的應(yīng)用領(lǐng)域也將進一步拓展,。日本微泰微細加工復(fù)合材料

微細加工

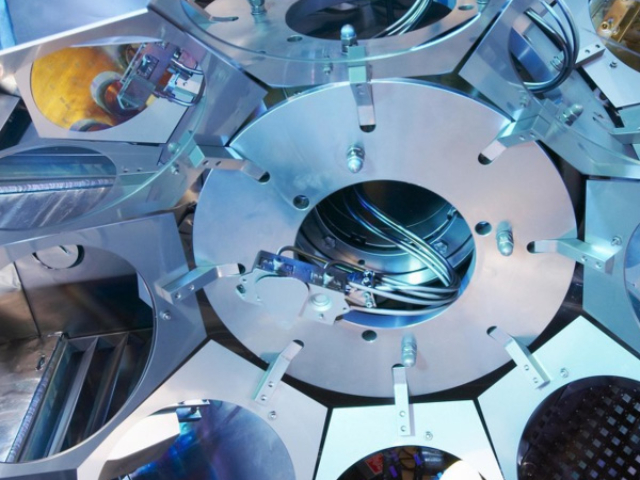

微細加工技術(shù)是由瑞士BinC公司發(fā)明的一種新型加工工藝,,在2004年法國巴黎舉辦的國際表面處理展覽會(SITS)和2004年在法國里昂舉辦的ALLIANCE展覽會上榮獲2項發(fā)明獎。微細加工工藝和設(shè)備擁有國際專利保護,。微細加工技術(shù)結(jié)合了超精增亮和超精拋光兩項革新技術(shù),,能夠有選擇性地保留表面的微觀結(jié)構(gòu),以提高表面的摩擦和滑動性能(表面技術(shù)),,以機械化和自動化取代傳統(tǒng)的手工拋光,,提高表面的美學(xué)功能。這種微細加工技術(shù)應(yīng)用于切削刀具,、沖壓和鍛造工具,,航空、汽車,、醫(yī)療器械,、塑料注射模具等機械零件的表面處理,能夠極大地改善零件表面的性能,。德國蝕刻微細加工離子束加工機利用離子束流在目標表面產(chǎn)生作用能量,,促使材料的原子重新排列,從而實現(xiàn)微細孔的加工,。

金屬材料微細銑削加工要注意以下方面:設(shè)備與刀具:需高精密銑床,,主軸回轉(zhuǎn)精度達亞微米級,保證刀具精確運動,。設(shè)備剛性要好,,減少振動。刀具依金屬特性選,,像硬質(zhì)合金刀具適合硬金屬,,金剛石涂層刀具用于有色金屬。刀具尺寸適配微小結(jié)構(gòu),,刃口鋒利,,還要監(jiān)測磨損及時換刀。加工參數(shù):合理設(shè)置切削參數(shù),。切削速度過高刀具易磨損,,進給量和切削深度過大,切削力增大致零件變形,。比如加工鋁合金,,高切削速度配合小進給量與切削深度。同時,,運用冷卻潤滑措施,,降低溫度、減少磨損,,可采用微量潤滑或合適切削液,。環(huán)境因素:控制加工環(huán)境溫度,減少熱變形對精度的影響,,溫度波動宜在極小范圍,。保持環(huán)境潔凈,防止微小顆粒劃傷零件,、加劇刀具磨損,。材料特性:不同金屬力學(xué)與熱物理性能不同。強度金屬加工需更大切削力,,易磨損刀具與使零件變形,;熱膨脹系數(shù)大的金屬,溫度變化影響尺寸精度,。加工前要熟知材料特性,,優(yōu)化工藝,。微泰與日韓等國內(nèi)外超精密加工企業(yè)合作,專注于微小尺寸零件與結(jié)構(gòu)的制造,,超微加工經(jīng)驗豐富,。若您有超微加工需求,歡迎隨時聯(lián)系,!上海安宇泰環(huán)??萍加邢薰尽?/p>

超微小零部件加工面臨諸多高難度挑戰(zhàn),。尺寸精度要求極高,,公差常需控制在微米甚至納米級別,如芯片制造,,哪怕極其細微的偏差,,都可能致其性能大幅下降甚至報廢。這要求加工設(shè)備具備超高分辨率與穩(wěn)定性,,普通設(shè)備難以企及,。材料特性處理復(fù)雜,微小尺寸下,,材料的力學(xué),、物理性質(zhì)可能改變。比如微小金屬零件,,其晶界效應(yīng)等影響更明顯,,加工時易出現(xiàn)變形、開裂等問題,,需精確把握材料特性并優(yōu)化工藝,。加工環(huán)境控制嚴苛,微小零部件易受外界干擾,,微小的振動,、溫度濕度變化,都可能破壞加工精度,。所以常需在恒溫,、恒濕、超潔凈且隔振的環(huán)境中操作,,建設(shè)與維護此類環(huán)境成本高昂,。加工工藝選擇受限,傳統(tǒng)工藝在微小尺度下適用性降低,,需開發(fā)特種加工技術(shù),,如電子束加工、離子束加工等,但這些技術(shù)掌握難度大,、設(shè)備昂貴,,進一步提升了加工難度。微泰與日韓等國內(nèi)外超精密加工企業(yè)合作,,專注于微小尺寸零件與結(jié)構(gòu)的加工與制作,,超微加工經(jīng)驗豐富。若您有超微加工需求,,歡迎隨時聯(lián)系!上海安宇泰環(huán)??萍加邢薰?。微細加工技術(shù)為生物醫(yī)學(xué)研究提供了有力的工具。

以下行業(yè)適合采用激光加工極微小零件的技術(shù):電子信息行業(yè):在半導(dǎo)體制造中,,芯片集成度不斷提高,,零件尺寸向納米級邁進。激光刻蝕技術(shù)能精確加工電路圖案,,滿足芯片微小化,、高性能需求。此外,,手機,、電腦等電子產(chǎn)品的微型零部件,如攝像頭,、麥克風的精細結(jié)構(gòu),,也依賴激光加工確保高精度與穩(wěn)定性。醫(yī)療行業(yè):制造醫(yī)療器械時,,激光加工可用于生產(chǎn)微流控芯片,,其微米級的流道與反應(yīng)腔室,能實現(xiàn)生物樣本的精確操控與檢測,。同時,,在植入式醫(yī)療設(shè)備中,激光可加工出極微小且高精度的零件,,滿足人體對植入物尺寸,、性能的嚴苛要求。航空航天行業(yè):航空航天領(lǐng)域?qū)α悴考木群涂煽啃砸髽O高,。激光加工微小零件可用于制造航空發(fā)動機的燃油噴射系統(tǒng)部件,,確保噴油孔等微小結(jié)構(gòu)尺寸精確,提升燃燒效率,。此外,,衛(wèi)星的微型傳感器、光學(xué)系統(tǒng)中的微小零件,也因激光加工的高精度與高穩(wěn)定性而受益,。精密機械行業(yè):在制造手表,、微型儀器儀表等精密機械設(shè)備時,激光加工微小零件能實現(xiàn)復(fù)雜形狀的高精度加工,。微泰與日韓等國內(nèi)外超精密加工企業(yè)合作,,專注于微小尺寸零件與結(jié)構(gòu)的加工與制作,超微加工經(jīng)驗豐富,。若您有超微加工需求,,歡迎隨時聯(lián)系!上海安宇泰環(huán)??萍加邢薰?。微細加工技術(shù)在微衛(wèi)星、微探測器等小型航天器的制造中具有重要應(yīng)用,。日本微泰微細加工復(fù)合材料

電子束加工機利用高速電子束流在工件表面產(chǎn)生能量濃度極高的局部熔化,,從而實現(xiàn)微細孔的加工。日本微泰微細加工復(fù)合材料

離子束加工在金屬微加工領(lǐng)域應(yīng)用廣,,展現(xiàn)出獨特優(yōu)勢,。表面改性:通過離子注入,將特定離子注入金屬表面,,可改變金屬表層的化學(xué)成分與組織結(jié)構(gòu),。例如在航空發(fā)動機葉片這類金屬部件中,注入氮,、碳等離子,,能提升葉片表面的硬度、耐磨性與耐腐蝕性,,延長葉片使用壽命,,保障發(fā)動機在高溫、高壓等惡劣環(huán)境下穩(wěn)定運行,。微細加工:離子束刻蝕可實現(xiàn)高精度的微細加工,。在半導(dǎo)體制造中,用于刻蝕金屬電極,、布線等微小結(jié)構(gòu),。其加工精度極高,能精確控制刻蝕深度與寬度,,達到納米級精度,,滿足芯片制造對金屬微結(jié)構(gòu)尺寸精確度的嚴格要求,提升芯片性能與集成度,。薄膜制備:離子束濺射沉積可在金屬表面制備高質(zhì)量薄膜,。比如在光學(xué)器件的金屬部件上,沉積光學(xué)性能優(yōu)異的薄膜,改善其光學(xué)反射,、透射等特性,。而且,通過精確控制離子束參數(shù),,能精確調(diào)控薄膜的厚度,、成分與結(jié)構(gòu),滿足不同應(yīng)用場景對薄膜性能的多樣化需求,??傊x子束加工憑借其高精度,、高可控性等特點,,在金屬微加工從表面到內(nèi)部結(jié)構(gòu)的塑造上,發(fā)揮著關(guān)鍵作用,,推動眾多高科技領(lǐng)域的發(fā)展。微泰與日韓等國內(nèi)外超精密加工企業(yè)合作,,專注于微小尺寸零件與結(jié)構(gòu)的加工與制作,,超微加工經(jīng)驗豐富。若您有超微加工需求,,歡迎隨時聯(lián)系,。日本微泰微細加工復(fù)合材料

- 納米級超精密切割 2025-05-21

- 超硬超精密掩模板 2025-05-21

- 精密噴絲板分配盤 2025-05-20

- 微加工超精密無氧銅真空卡盤 2025-05-20

- 半導(dǎo)體加工超精密拋光 2025-05-20

- 江蘇超硬噴絲板方案設(shè)計 2025-05-20

- 韓國精確加工微細加工微傳感器 2025-05-20

- 河北丙綸噴絲板紡絲組件 2025-05-20

- 湖南電火花加工噴絲板噴頭 2025-05-20

- 湖北高精度噴絲板微孔鉆孔 2025-05-20

- 浙江零件龍門加工中心 2025-06-03

- 秦皇島住宅別墅電梯保養(yǎng) 2025-06-03

- 浙江防腐冷凍設(shè)備 2025-06-03

- 貴州防爆型鋰鹽桶 2025-06-03

- 天津生物質(zhì)鍋爐制造 2025-06-03

- 河北靜態(tài)DWS一體機應(yīng)用范圍作用 2025-06-03

- 廣西提供分子蒸餾系統(tǒng)實驗?zāi)膫€廠家質(zhì)量好 2025-06-03

- 山東自動化變頻器維修推薦廠家 2025-06-03

- 岳陽哪里賣德國進口磨齒機 2025-06-03

- 上海進口卡箍分銷 2025-06-03