中山精密錫膏印刷機市場價

焊膏印刷工藝的本質(zhì)1)焊膏印刷的本質(zhì)焊膏印刷工藝,,主要解決的是焊膏印刷量一致性的問題(填充與轉(zhuǎn)移),而不是每個焊點對焊膏量的需求問題,。也就是說,,焊膏印刷工藝解決的是一個焊接直通率波動的問題,而不是直通率高低的問題!要解決直通率高低的a問題,,關(guān)鍵在焊膏分配,,既通過焊盤、阻焊與鋼網(wǎng)開窗的優(yōu)化與匹配設(shè)計,,對每個焊點按需分配焊膏量,。我們經(jīng)常聽到說“焊接不良的60%以上源于印刷的不良”,其實這話不準確,,準確地講應(yīng)是“焊接不良的60%以上源于焊膏的分配”,。2)焊膏印刷工藝就是焊接直通率與焊膏分配的關(guān)系影響焊膏量一致性的因素焊膏印刷理想的目標是焊膏圖形完整、位置不偏,、厚度一致,,其重要就是“位置”和“量”符合要求并保持一致性。焊膏圖形位置的控制一般比較簡單,,只要鋼網(wǎng)與焊盤對準即可,。真正難做的是保持焊膏印刷量符合要求并保持一致性。一般決定焊膏量的因素有:(1)焊膏的填充率,,取決于刮刀及其運動參數(shù)的設(shè)置,;(2)焊膏的轉(zhuǎn)移率,取決于鋼網(wǎng)開窗與側(cè)壁的面積比,;(3)鋼網(wǎng)與PCB的間隙,,取決于PCB的焊盤、阻焊設(shè)計與印刷支撐,。填充率——印刷時鋼網(wǎng)開窗內(nèi)被焊膏填滿的體積百分比;轉(zhuǎn)移率——鋼網(wǎng)開窗內(nèi)焊膏沉積到焊盤上的體積百分比,。

無鉛錫膏環(huán)保性一般都要怎么辨別?中山精密錫膏印刷機市場價

錫膏印刷機印刷時,,刮刀速度,、刮刀壓力、刮刀與網(wǎng)板的角度,、脫模速度及焊錫膏的黏度之間都存在一定的制約關(guān)系,,因此,只有正確地控制這些印刷工藝參數(shù),,才能保證焊錫膏的印刷質(zhì)量,。(1)印刷行程印刷前一般需要設(shè)置前、后印刷極限,,即確定印刷行程,。前極限一般在模板圖形前20mm處,后極限一般在模板圖形后20mm處,,間距太大容易延長整體印刷時間,,太短易造成焊錫膏圖形粘連等缺陷,。控制好錫膏印刷機的行程以防焊錫膏漫流到模板的起始和終止印刷位置處的開口中,,造成該處印刷圖形粘連等印刷缺陷,。(2)刮刀夾角刮刀夾角影響刮刀對焊錫膏垂直方向力的大小,夾角越小,,其垂直方向的分力F越大,,通過改變刮刀夾角可以改變所產(chǎn)生的壓力。刮刀角度如果大于80°,則焊錫膏只能保持原狀前進而不滾動,,此時垂直方向的分力F幾乎為零,,焊錫膏便不會壓入模板窗口。刮刀角度的比較好設(shè)定應(yīng)為45°~60°,此時焊錫膏有良好的滾動性,。廣州高速錫膏印刷機機器移動印刷鋼網(wǎng)使其對準PCB,機器可以使鋼網(wǎng)在X,Y軸方向移動并且在主軸方向移動.

全自動錫膏印刷機工作時如何保養(yǎng)1.全自動錫膏印刷機準備狀態(tài)檢測,。機器的準備狀態(tài)如何,可通過點動或盤車來檢測,。印版安裝位置是否合適,,如果不合適則有可能使印版損壞或給找規(guī)矩帶來極大困難;橡皮布安裝是否合適,,如果不合適,,則有可能造成印刷故障,嚴重時可能使或機器損壞,。2.全自動錫膏印刷機的潤滑狀態(tài),。首先可以通過油標觀察機器的油路是否暢通,如油標無油或油標處觀察不清,,則應(yīng)緊急停車仔細檢查油路是否存在漏油現(xiàn)象,。對于采用滑動軸承之類的機器,低速不利于其潤滑,。因此在進行此類操作之前,比較好先空轉(zhuǎn)機器加油潤滑,,有些機器的油泵是通過主機帶動的,,當反點時油路不但不能加油,反而會把油路的油吸回油箱,,因此應(yīng)當避免反點,。對一些比較重要部位的潤滑也可通過其附近的金屬溫度來檢測,如溫度過高表明潤滑有問題,。3.全自動錫膏印刷機運轉(zhuǎn)過程中的沖擊,。機器運轉(zhuǎn)過程中沖擊越小越有利于印刷,同時也可延長機器的使用壽命,。減小印刷壓力是保證機器運轉(zhuǎn)平穩(wěn)的一個重要條件,,在保證印品質(zhì)量的前提下,,視覺印刷機印刷壓力越小越好。降低機器速度是減小機器轉(zhuǎn)動慣量的又一個重要條件,,機器的速度越低,,其轉(zhuǎn)動慣量越小,因此不應(yīng)使機器始終處于高速運轉(zhuǎn),。

錫膏所含合金的比重和作用錫膏合金的作用:1,、錫:提供導電.鍵接功能.2、鉛:降低溶點,、改善機械性能,、降低表面張力、抗氧化3,、銅:增加機械性能,、改變焊接強度4、銀:降低溶點,、增加浸潤性和焊接強度及擴展性5,、鉍:降低溶點、潤濕能力強,、但焊點比較硬脆錫膏的成份:助焊劑的主要作用1,、使金屬顆粒成為膏狀,以適應(yīng)印刷工藝,;2,、控制錫膏的流動性;3,、清潔焊接面和錫膏的氧化物,,提高焊接性能;4,、減緩錫膏在室溫下的化學反應(yīng),,在焊接點的表面形成保護層;5,、降低焊接表面張力,,提供穩(wěn)固的SMT貼片時所需要的粘著力;在SMT制程中,,以使用63錫/37鉛(錫占錫鉛合金重量的百分之六十三,,鉛占百分之三十七,融點為183℃)為主,,也可使用60錫/40鉛(融點為183℃-188℃)的錫鉛合金,。對于含有銀的接點,如厚膜混成線路的導體,,則使用62錫/36鉛/1銀(熔點為179℃)的含銀合金來焊接,。鋼網(wǎng)和PCB對準,,Z型架將向上移動,PCB接觸鋼網(wǎng)的下面部分.

全自動錫膏印刷機特有的工藝講解1.圖形對準:通過印刷機相機對工作臺上的基板和鋼網(wǎng)的光學定位點(MARK點)進行對中,,再進行基板與鋼網(wǎng)的X,、Y、Θ精細調(diào)整,,使基板焊盤圖形與鋼網(wǎng)開孔圖形完全重合,。2.刮刀與鋼網(wǎng)的角度:刮刀與鋼網(wǎng)的角度越小,向下的壓力越大,,容易將錫膏注入網(wǎng)孔中,,但也容易使錫膏被擠壓到鋼網(wǎng)的底面,造成錫膏粘連,。一般為45~60°.目前,,自動和半自動印刷機大多采用60°3.錫膏的投入量(滾動直徑):錫膏的滾動直徑∮h≈13~23mm較合適?!觝過小易造成錫膏漏印,、錫量少?!觝過大,,過多的錫膏在印刷速度一定的情況下,易造成錫膏無法形成滾動運動,,錫膏無法刮干凈,,造成印刷脫模不良、印刷后錫膏偏厚等印刷不良,;且過多的錫膏長時間暴露在空氣中對錫膏質(zhì)量不利,。在生產(chǎn)中作業(yè)員每半個小時檢查一次網(wǎng)板上的錫膏條的高度,每半小時將網(wǎng)板上超出刮刀長度外的錫膏用電木刮刀移到網(wǎng)板的前端并均勻分布錫膏,。4.刮刀壓力:刮刀壓力也是影響印刷質(zhì)量的重要因素,。刮刀壓力實際是指刮刀下降的深度,壓力太小,,刮刀沒有貼緊鋼網(wǎng)表面,,因此相當于增加了印刷厚度。另外壓力過小會使鋼網(wǎng)表面殘留一層錫膏,,容易造成印刷成型粘結(jié)等印刷缺陷。將攪拌好的錫膏放置在鋼網(wǎng)上,,通過刮刀將錫膏漏印到PCB焊盤上,。肇慶錫膏印刷機設(shè)備

SMT錫膏產(chǎn)生印刷偏移應(yīng)該怎么處理呢?中山精密錫膏印刷機市場價

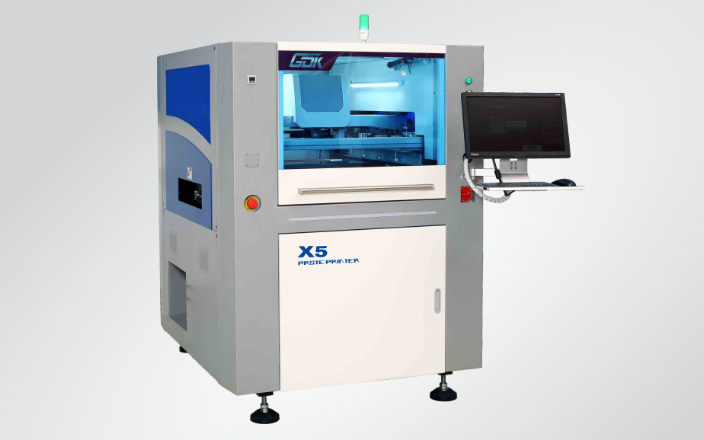

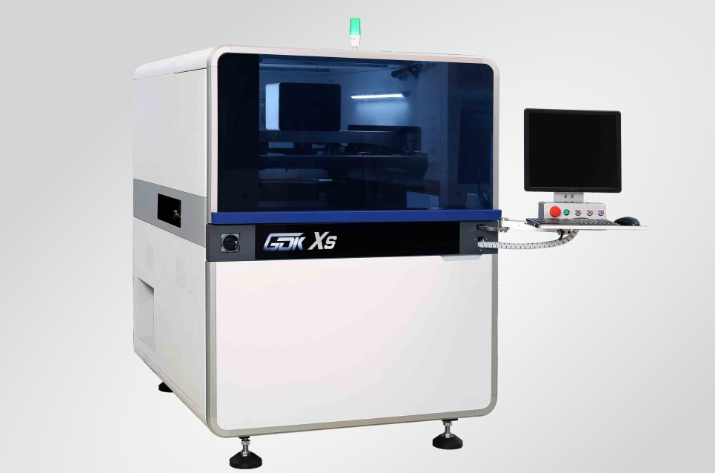

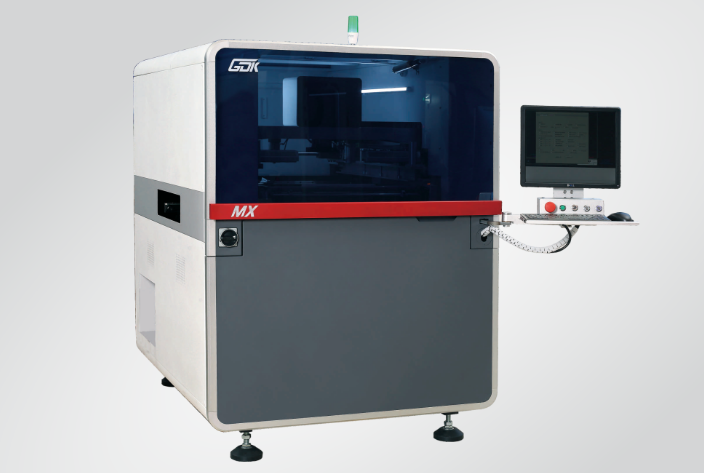

錫膏印刷機的組成:1,、夾持基板(PCB)的工作臺包括工作臺面,、真空或邊夾持機構(gòu),、工作臺傳輸控制機構(gòu)。2,、印刷頭系統(tǒng),,包括刮刀、刮刀固定機構(gòu),、印刷頭的傳輸控制系統(tǒng)等,。3、絲網(wǎng)或模板以及絲網(wǎng)或模板的固定機構(gòu),。4,、為保證錫膏印刷精度而配置的其它選件,包括視覺對中系統(tǒng),、擦板系統(tǒng),;二維、三維測量系統(tǒng)等,。全自動錫膏印刷機的工作步驟:1,、PCB通過自動上板機沿傳送帶送入自動錫膏印刷機的機器內(nèi)2、自動錫膏印刷機找到PCB的主邊緣并定位3,、將Z架向上移動到真空板的位置4,、加真空將PCB固定在特殊位置5、視軸緩慢移動到PCB的首要個目標6,、印刷機攝像頭在對應(yīng)鋼網(wǎng)下方尋找標記點7,、機器移動印刷好的鋼網(wǎng)與PCB對齊,機器可以使鋼網(wǎng)在X,、Y軸方向和主軸方向移動8,、鋼網(wǎng)和PCB對齊,Z-frame會向上移動,,PCB接觸鋼網(wǎng)下部9,、一旦移動到位,刮刀將推動錫膏在鋼網(wǎng)上滾動,,并通過鋼網(wǎng)中的孔在PCB的PAD(焊盤)位置印刷10,、打印完成后,Z架下移,,將PCB與鋼網(wǎng)分離11,、自動錫膏印刷機將PCB送至下道工序12.、全自動錫膏印刷機接收下一塊要印刷的PCB13,、對下一塊PCB做同樣的過程,,只是用第二個刮板朝相反的方向打印。中山精密錫膏印刷機市場價

- 汕頭高速錫膏印刷機設(shè)備 2025-06-14

- 潮州直銷錫膏印刷機設(shè)備廠家 2025-06-14

- 清遠直銷錫膏印刷機生產(chǎn)廠家 2025-06-14

- 手拿式激光打標機 2025-06-14

- 陽江直銷SPI檢測設(shè)備按需定制 2025-06-14

- 湛江精密錫膏印刷機功能 2025-06-14

- 廣州錫膏印刷機生產(chǎn)廠家 2025-06-14

- 珠海在線式錫膏印刷機 2025-06-14

- 江門錫膏印刷機設(shè)備廠家 2025-06-14

- 韶關(guān)多功能錫膏印刷機設(shè)備價錢 2025-06-14

- 東城區(qū)供應(yīng)TOKYODIAMOND性價比高 2025-06-14

- 常州硬質(zhì)合金冷沖模具哪家好 2025-06-14

- 淮安數(shù)字打刻機批發(fā)零售 2025-06-14

- 吳江精密慢走絲設(shè)備選哪家 2025-06-14

- 平流式刮泥機訂做 2025-06-14

- 杭州六自由度平臺價錢 2025-06-14

- 湖北翅片管翅片管式 2025-06-14

- 常州釬焊板式換熱器批發(fā) 2025-06-14

- 高性能壓力閥哪家好 2025-06-14

- 蘇州2000千瓦發(fā)電機型號 2025-06-14