編程三軸教育機(jī)構(gòu)

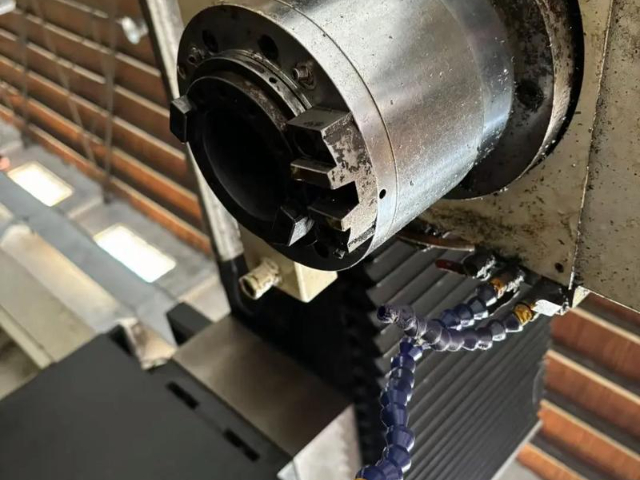

三軸數(shù)控加工在模具制造領(lǐng)域有著不可替代的地位。模具的型腔,、型芯等復(fù)雜結(jié)構(gòu)往往需要高精度的加工,。三軸數(shù)控機(jī)床通過精確控制 X、Y,、Z 三個坐標(biāo)軸的運(yùn)動,,能夠?qū)⒃O(shè)計圖紙轉(zhuǎn)化為實實在在的模具部件。例如在注塑模具制造中,,對于具有復(fù)雜曲面的型腔,,三軸數(shù)控系統(tǒng)可以根據(jù)模具的三維模型數(shù)據(jù),指揮刀具沿著預(yù)設(shè)的路徑進(jìn)行銑削加工,。它能夠?qū)崿F(xiàn)對不同曲率曲面的平滑過渡加工,,確保模具表面的光潔度和尺寸精度。在加工過程中,,還可以根據(jù)模具材料的硬度和切削性能,,靈活調(diào)整主軸轉(zhuǎn)速、進(jìn)給速度等參數(shù),,以達(dá)到比較好的加工效果,。與傳統(tǒng)加工方式相比,三軸數(shù)控加工較大縮短了模具的制造周期,,提高了模具的質(zhì)量穩(wěn)定性,,為塑料制品的高效、高精度生產(chǎn)奠定了堅實基礎(chǔ),。三軸數(shù)控為車銑復(fù)合機(jī)床的多工序切換提供穩(wěn)定高效的運(yùn)動控制基礎(chǔ),。編程三軸教育機(jī)構(gòu)

隨著工業(yè)互聯(lián)網(wǎng)崛起,三軸數(shù)控的遠(yuǎn)程運(yùn)維與智能診斷成為行業(yè)革新亮點,。傳統(tǒng)機(jī)床運(yùn)維依賴人工巡檢,,耗時費(fèi)力、故障發(fā)現(xiàn)滯后,;如今借助傳感器網(wǎng)絡(luò),、大數(shù)據(jù)分析,實現(xiàn)遠(yuǎn)程實時監(jiān)控,。傳感器遍布三軸數(shù)控機(jī)床各關(guān)鍵部位,,采集溫度、振動、切削力等數(shù)據(jù),,實時回傳至云平臺,。一旦數(shù)據(jù)異常,智能診斷系統(tǒng)迅速啟動,,對比海量故障案例庫,,精細(xì)定位故障點,,推送維修方案,。技術(shù)人員遠(yuǎn)程操控調(diào)整參數(shù),、甚至啟動備用模塊,,減少停機(jī)時間。企業(yè)還能依據(jù)數(shù)據(jù)分析優(yōu)化加工工藝,、預(yù)測設(shè)備壽命,,讓三軸數(shù)控運(yùn)維從被動轉(zhuǎn)為主動,降本增效成果斐然,。

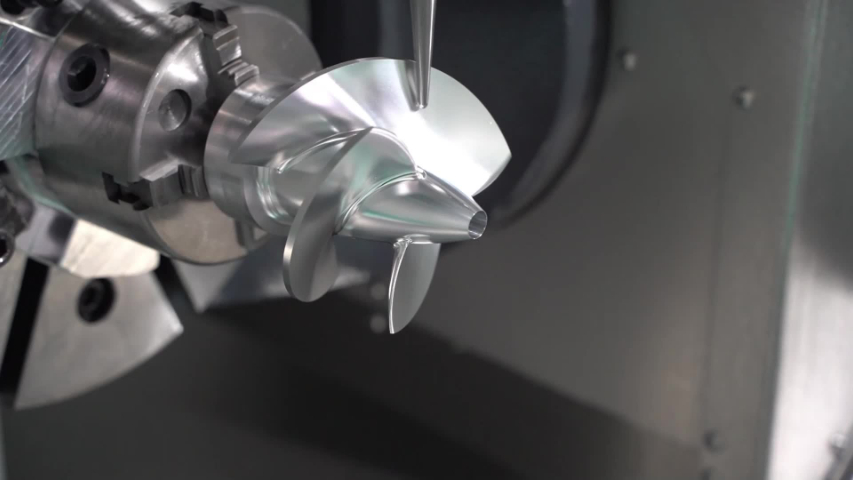

在新能源設(shè)備制造領(lǐng)域,,三軸數(shù)控發(fā)揮著重要貢獻(xiàn),。以風(fēng)力發(fā)電機(jī)為例,其輪轂,、葉片,、主軸等部件的加工精度直接影響到風(fēng)力發(fā)電機(jī)的性能和發(fā)電效率。三軸數(shù)控機(jī)床能夠?qū)嗇炦M(jìn)行高精度的銑削和鉆孔加工,,確保各安裝面的平面度和孔系的位置精度,,使葉片能夠準(zhǔn)確安裝并實現(xiàn)良好的動平衡。對于葉片制造,,利用三軸數(shù)控的曲面加工能力,,加工出符合空氣動力學(xué)設(shè)計的復(fù)雜曲面,提高葉片的風(fēng)能轉(zhuǎn)換效率,。在主軸加工方面,,通過精確的車銑復(fù)合加工,保證主軸的尺寸精度,、圓柱度和表面硬度,。同樣,在太陽能光伏設(shè)備的制造中,,如太陽能電池板的邊框加工,、光伏支架的制造等,三軸數(shù)控也能實現(xiàn)高效、高精度的生產(chǎn),,為新能源設(shè)備的高質(zhì)量,、大規(guī)模生產(chǎn)提供了堅實的技術(shù)支持,促進(jìn)了新能源產(chǎn)業(yè)的快速發(fā)展,。

在軌道交通蓬勃發(fā)展之際,,車輛零部件的質(zhì)量與精度直接關(guān)聯(lián)運(yùn)行安全。三軸數(shù)控加工擔(dān)起關(guān)鍵職責(zé),,像高鐵車輪,、車軸這類中心部件,不容絲毫差錯,。加工車輪時,,三軸數(shù)控機(jī)床精細(xì)控制刀具,沿 X,、Y,、Z 軸協(xié)同運(yùn)動,先是粗銑去除大量毛坯余量,,再精銑踏面,、輪緣,嚴(yán)格把控尺寸精度,,使其契合軌道超高要求,,保障列車高速平穩(wěn)運(yùn)行時不脫軌、少磨損,。車軸加工更為精細(xì),,數(shù)控系統(tǒng)依鋼材特性優(yōu)化切削參數(shù),車削,、銑削無縫銜接,,保證圓柱度、同軸度等形位公差極小,,歷經(jīng)探傷檢測也毫無瑕疵,,經(jīng)三軸數(shù)控打造的質(zhì)量零部件,為軌道交通的可靠性筑牢根基,,護(hù)送萬千旅客安全抵達(dá)目的地,。

新能源汽車蓬勃發(fā)展,,電驅(qū)系統(tǒng)作為中心部件,生產(chǎn)效率與質(zhì)量亟待提升,,三軸數(shù)控成為關(guān)鍵驅(qū)動力,。以驅(qū)動電機(jī)的轉(zhuǎn)子為例,,既要保證鐵芯疊片的緊密整齊,又要精細(xì)加工出軸部與永磁體安裝位,。三軸數(shù)控設(shè)備先是利用特制刀具高速銑削鐵芯,,嚴(yán)格把控疊片厚度公差;隨后車削轉(zhuǎn)子軸,,數(shù)控系統(tǒng)精確調(diào)整切削參數(shù),,保證圓柱度、同軸度,,使電機(jī)運(yùn)轉(zhuǎn)平穩(wěn),、能耗降低。對于電機(jī)端蓋,,能在一次裝夾下完成內(nèi)孔,、平面及安裝螺紋孔的銑削與鉆孔,減少裝夾誤差,,確保密封性與裝配精度,。搭配自動化生產(chǎn)線,,三軸數(shù)控讓新能源汽車電驅(qū)系統(tǒng)高效產(chǎn)出,,推動行業(yè)邁向綠色出行新時代。

三軸數(shù)控使車銑復(fù)合機(jī)床在模具制造中雕琢出精確的型腔。編程三軸教育機(jī)構(gòu)

在電子產(chǎn)品外殼制造領(lǐng)域,,三軸數(shù)控加工彰顯出精細(xì)工藝的魅力,。如今的電子產(chǎn)品,如手機(jī),、平板電腦等,,其外殼不僅要有獨(dú)特的造型設(shè)計,還需具備高精度的尺寸和良好的表面質(zhì)感,。三軸數(shù)控機(jī)床借助精密的刀具和先進(jìn)的數(shù)控系統(tǒng),,能夠精細(xì)地銑削出各種復(fù)雜的曲線與輪廓。例如,,對于手機(jī)外殼上的弧形邊緣和精致的按鍵孔位,,它可以在 X、Y,、Z 軸的協(xié)同運(yùn)動下,,以極小的公差進(jìn)行加工。在加工過程中,,通過優(yōu)化切削參數(shù),,如采用高轉(zhuǎn)速,、低進(jìn)給的方式,能有效減少加工痕跡,,使外殼表面光滑如鏡,。同時,利用特殊的刀具路徑規(guī)劃,,避免在加工薄壁部位時產(chǎn)生變形,,確保外殼的整體質(zhì)量和強(qiáng)度。這種精細(xì)工藝為電子產(chǎn)品的外觀品質(zhì)提升提供了有力保障,,滿足了消費(fèi)者對于時尚與品質(zhì)的雙重追求,。

- 汕頭教學(xué)三軸加工 2025-06-02

- 深圳什么是車銑復(fù)合培訓(xùn) 2025-06-02

- 佛山什么是車銑復(fù)合一體機(jī) 2025-06-02

- 汕尾教學(xué)車銑復(fù)合培訓(xùn)機(jī)構(gòu) 2025-06-02

- 廣東京雕三軸價格 2025-06-01

- 江門理論數(shù)控車床機(jī)構(gòu) 2025-06-01

- 東莞京雕數(shù)控車床機(jī)床 2025-06-01

- 揭陽數(shù)控三軸機(jī)床 2025-06-01

- 教學(xué)車銑復(fù)合培訓(xùn) 2025-06-01

- 廣州三軸車銑復(fù)合車床 2025-06-01

- 菏澤幼兒園音樂課優(yōu)勢 2025-06-02

- 河南中芬碩士留學(xué)規(guī)劃 2025-06-02

- 芬蘭本科國際班升學(xué)情況 2025-06-02

- 新疆財經(jīng)大學(xué)-美國史蒂文斯理工學(xué)院2+0碩士要多少錢 2025-06-02

- 介紹陽子老師早教課如何 2025-06-02

- 廣東中級會計師培訓(xùn)機(jī)構(gòu) 2025-06-02

- 四川靠譜的機(jī)構(gòu)湖北自考項目哪家靠譜 2025-06-02

- 初級消防培訓(xùn)服務(wù) 2025-06-02

- 青島英國留學(xué)簽證 2025-06-02

- 蕭山區(qū)低壓電工培訓(xùn)班 2025-06-02