珠海車銑復(fù)合加工

車銑復(fù)合的刀具軌跡優(yōu)化是提高加工效率和質(zhì)量的重要手段,。其中,,多種算法被應(yīng)用于刀具軌跡規(guī)劃。例如,等殘留高度算法可以根據(jù)工件的形狀和加工精度要求,,計(jì)算出刀具在不同位置的切削步長(zhǎng),,使加工后的表面殘留高度均勻,保證表面質(zhì)量的一致性,。還有基于人工智能的優(yōu)化算法,,如遺傳算法,它能夠?qū)Φ毒哕壽E的多個(gè)參數(shù)進(jìn)行全局優(yōu)化,,綜合考慮加工時(shí)間,、刀具磨損、能量消耗等因素,,尋找比較好的刀具路徑組合,。通過這些優(yōu)化算法,可以減少刀具的空行程,,提高切削效率,,降低刀具磨損,在車銑復(fù)合加工復(fù)雜形狀工件時(shí),,充分發(fā)揮機(jī)床的加工潛力,,提高整體加工效益。車銑復(fù)合在模具制造中,,能大幅縮短制造周期,,提升模具的表面光潔度。珠海車銑復(fù)合加工

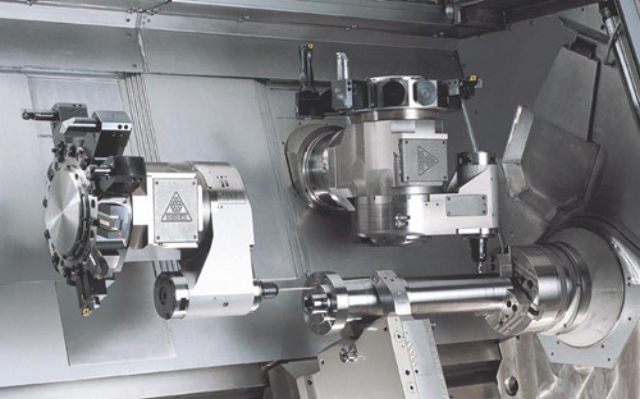

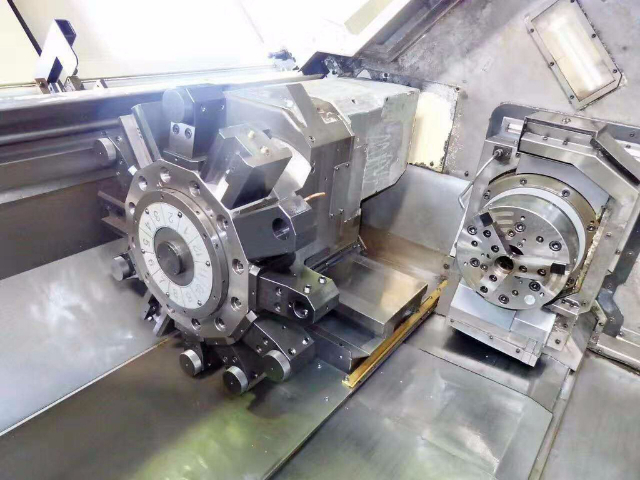

車銑復(fù)合加工技術(shù)作為現(xiàn)代機(jī)械制造領(lǐng)域的關(guān)鍵工藝,,正展現(xiàn)出強(qiáng)大的優(yōu)勢(shì)與獨(dú)特魅力,。它將車削與銑削兩種加工方式有機(jī)融合于同一臺(tái)機(jī)床之上,通過多軸聯(lián)動(dòng)控制,,實(shí)現(xiàn)對(duì)復(fù)雜形狀零件的高效加工,。在加工過程中,一次裝夾即可完成多個(gè)工序,,有效避免了因多次裝夾帶來的定位誤差,,極大地提高了零件的加工精度。例如,,航空航天領(lǐng)域中的一些精密零部件,,如具有復(fù)雜曲面和高精度要求的葉輪、軸類零件等,,車銑復(fù)合加工能夠準(zhǔn)確地塑造其形狀,,確保各部分尺寸公差在極小范圍內(nèi)。其動(dòng)力刀具系統(tǒng)和 C 軸,、Y 軸等附加軸的協(xié)同工作,,可在零件表面進(jìn)行銑削,、鉆孔、攻絲等多種操作,,拓展了加工的可能性,。同時(shí),先進(jìn)的數(shù)控系統(tǒng)能夠根據(jù)預(yù)設(shè)的加工參數(shù)和程序,,智能地控制刀具路徑與切削速度,、進(jìn)給量等,不僅提升了加工效率,,還能根據(jù)不同材料特性優(yōu)化加工過程,,降低刀具磨損,延長(zhǎng)刀具壽命,,為高質(zhì)量,、高效率的機(jī)械制造提供了堅(jiān)實(shí)保障,推動(dòng)著制造業(yè)向更精密,、更智能的方向邁進(jìn),。珠海京雕車銑復(fù)合編程車銑復(fù)合加工中,切屑的有效排出對(duì)刀具壽命和加工穩(wěn)定性至關(guān)重要,。

在醫(yī)療器械定制化生產(chǎn)的浪潮中,,車銑復(fù)合加工技術(shù)憑借其獨(dú)特的優(yōu)勢(shì)脫穎而出。醫(yī)療器械如個(gè)性化的骨科植入物,、定制化的牙科修復(fù)體等,,每個(gè)患者的需求都存在差異,要求加工工藝具備高度的靈活性和精確性,。車銑復(fù)合機(jī)床能夠在同一設(shè)備上快速切換加工模式,,根據(jù)不同的設(shè)計(jì)要求,先通過車削加工出植入物的基本形狀,,如骨科植入物的桿部,,再利用銑削功能精確打造出與患者骨骼結(jié)構(gòu)完美匹配的復(fù)雜曲面和連接部位,如植入物的端部螺紋和多孔結(jié)構(gòu),。這種一站式加工方式不僅減少了工件在不同機(jī)床間的流轉(zhuǎn)時(shí)間和誤差累積,,還較大縮短了定制化醫(yī)療器械的生產(chǎn)周期,,使患者能夠更快地獲得適配的器械,。此外,車銑復(fù)合加工的高精度特性確保了醫(yī)療器械的質(zhì)量和安全性,,為醫(yī)療行業(yè)的個(gè)性化提供了有力的技術(shù)支持,。

車銑復(fù)合加工需要高效的生產(chǎn)調(diào)度與管理系統(tǒng)。在多品種,、小批量生產(chǎn)環(huán)境下,,該系統(tǒng)要合理安排加工任務(wù)、分配機(jī)床資源。例如,,根據(jù)工件的工藝要求,、交貨期等因素,將車銑復(fù)合加工任務(wù)分配到合適的機(jī)床,,并確定加工順序,。同時(shí),管理系統(tǒng)要實(shí)時(shí)監(jiān)控機(jī)床的運(yùn)行狀態(tài),,包括加工進(jìn)度,、刀具壽命、設(shè)備故障等信息,,以便及時(shí)調(diào)整生產(chǎn)計(jì)劃,。通過與企業(yè)的 ERP 等管理軟件集成,實(shí)現(xiàn)生產(chǎn)數(shù)據(jù)的共享和協(xié)同工作,,提高企業(yè)的生產(chǎn)管理水平,。例如,當(dāng)某臺(tái)車銑復(fù)合機(jī)床出現(xiàn)故障時(shí),,管理系統(tǒng)能夠迅速將其加工任務(wù)轉(zhuǎn)移到其他空閑機(jī)床,,確保生產(chǎn)的連續(xù)性,降低生產(chǎn)延誤的風(fēng)險(xiǎn),,提高企業(yè)的生產(chǎn)效率和經(jīng)濟(jì)效益,。車銑復(fù)合加工時(shí),對(duì)工件材料的適應(yīng)性強(qiáng),,可處理多種金屬與非金屬,。

車銑復(fù)合機(jī)床的遠(yuǎn)程監(jiān)控與診斷技術(shù)日益重要。通過在機(jī)床中內(nèi)置傳感器網(wǎng)絡(luò),,實(shí)時(shí)采集機(jī)床的運(yùn)行數(shù)據(jù),,如主軸溫度、振動(dòng),、刀具磨損等信息,。這些數(shù)據(jù)通過網(wǎng)絡(luò)傳輸?shù)竭h(yuǎn)程監(jiān)控中心,技術(shù)人員可以在任何有網(wǎng)絡(luò)連接的地方對(duì)機(jī)床進(jìn)行監(jiān)控,。一旦機(jī)床出現(xiàn)異常,,診斷系統(tǒng)會(huì)根據(jù)采集的數(shù)據(jù)進(jìn)行分析,快速定位故障原因,。例如,,當(dāng)主軸振動(dòng)異常增大時(shí),系統(tǒng)可判斷是主軸軸承磨損還是刀具不平衡,,并提供相應(yīng)的維修建議,。這不僅提高了機(jī)床的維護(hù)效率,,減少了停機(jī)時(shí)間,還能實(shí)現(xiàn)對(duì)多臺(tái)機(jī)床的集中管理,,優(yōu)化企業(yè)的生產(chǎn)資源配置,,提高生產(chǎn)運(yùn)營的整體效益。

航空航天領(lǐng)域依賴車銑復(fù)合,,高精度異形件的加工難題迎刃而解,。珠海車銑復(fù)合加工

車銑復(fù)合機(jī)床的結(jié)構(gòu)創(chuàng)新是其發(fā)展的重要支撐。現(xiàn)代車銑復(fù)合機(jī)床采用了多種新型結(jié)構(gòu)設(shè)計(jì),,如傾斜式床身結(jié)構(gòu),,這種結(jié)構(gòu)有助于提高機(jī)床的剛性和穩(wěn)定性,減少加工時(shí)的振動(dòng),,從而提升加工精度,。一些機(jī)床還配備了雙主軸結(jié)構(gòu),一個(gè)主軸進(jìn)行車削加工時(shí),,另一個(gè)主軸可進(jìn)行銑削或輔助操作,,如工件的二次裝夾定位,極大地提高了加工效率,。另外,,多軸聯(lián)動(dòng)的工作臺(tái)結(jié)構(gòu)使得機(jī)床能夠?qū)崿F(xiàn)復(fù)雜的空間曲面加工,例如在加工具有扭曲面的航空發(fā)動(dòng)機(jī)葉片時(shí),,五軸聯(lián)動(dòng)的工作臺(tái)能夠精確地調(diào)整工件的位置和角度,,配合刀具的運(yùn)動(dòng),實(shí)現(xiàn)葉片的高精度成型,,機(jī)床結(jié)構(gòu)的不斷創(chuàng)新為車銑復(fù)合加工拓展了更廣闊的應(yīng)用空間,。珠海車銑復(fù)合加工

- 湛江京雕三軸機(jī)構(gòu) 2025-05-02

- 茂名五軸車銑復(fù)合車床 2025-05-02

- 陽江什么是車銑復(fù)合價(jià)格 2025-05-02

- 什么是車銑復(fù)合價(jià)格 2025-05-02

- 湛江什么是車銑復(fù)合培訓(xùn) 2025-05-02

- 潮州編程三軸培訓(xùn) 2025-05-02

- 肇慶京雕車銑復(fù)合價(jià)格 2025-05-02

- 云浮三軸車銑復(fù)合編程 2025-05-02

- 佛山編程三軸車床 2025-05-02

- 云浮調(diào)機(jī)三軸培訓(xùn)機(jī)構(gòu) 2025-05-01

- 亳州美術(shù)設(shè)計(jì)與制作專業(yè)對(duì)口升學(xué)方案 2025-05-02

- 控江路幼兒橋牌培訓(xùn)課程 2025-05-02

- 新加坡國立大學(xué)留學(xué)申請(qǐng)投遞 2025-05-02

- 獅鷲集團(tuán)本科留學(xué)院校速查 2025-05-02

- 昆明轉(zhuǎn)學(xué)到上海怎么辦 2025-05-02

- 茂名21天特訓(xùn)夏令營機(jī)構(gòu) 2025-05-02

- 安徽中芬高中留學(xué)指導(dǎo) 2025-05-02

- 橋東區(qū)附近哪里有學(xué)自動(dòng)檔車報(bào)名 2025-05-02

- 珠海致勝文化春季高考線下沖刺班學(xué)校 2025-05-02

- 西湖區(qū)一般類安全管理員及負(fù)責(zé)人排行 2025-05-02