深圳編程三軸

三軸數(shù)控加工過程中,誤差補(bǔ)償技術(shù)對于提高加工精度起著關(guān)鍵作用。誤差來源主要包括機(jī)床的幾何誤差、熱變形誤差,、刀具磨損誤差等。對于機(jī)床的幾何誤差,,如絲杠的螺距誤差、導(dǎo)軌的直線度誤差等,,可以通過激光干涉儀等測量設(shè)備進(jìn)行精確測量,,然后將測量數(shù)據(jù)輸入到數(shù)控系統(tǒng)中,利用誤差補(bǔ)償功能對刀具的運動軌跡進(jìn)行修正,。例如,,當(dāng)檢測到 Z 軸絲杠存在螺距誤差時,數(shù)控系統(tǒng)會根據(jù)誤差值在相應(yīng)位置調(diào)整刀具的 Z 軸坐標(biāo),,使加工出的零件在高度方向上的尺寸更加準(zhǔn)確,。熱變形誤差則可通過在機(jī)床關(guān)鍵部位安裝溫度傳感器,實時監(jiān)測溫度變化,,根據(jù)熱變形模型對加工參數(shù)進(jìn)行動態(tài)調(diào)整,。對于刀具磨損誤差,,利用刀具監(jiān)測系統(tǒng)實時監(jiān)控刀具的磨損情況,當(dāng)磨損量達(dá)到一定程度時,,數(shù)控系統(tǒng)自動調(diào)整刀具補(bǔ)償值或提示更換刀具,,從而有效減少各種誤差對加工精度的影響,確保三軸數(shù)控加工出的零件符合高精度標(biāo)準(zhǔn),。

古建筑承載歷史文化,部分受損構(gòu)件修復(fù)需精細(xì)復(fù)刻材料,,三軸數(shù)控肩負(fù)重任,。復(fù)刻古建木雕時,傳統(tǒng)手工難以還原復(fù)雜紋理,、精確尺寸,;三軸數(shù)控大顯身手。掃描原木雕獲取 3D 數(shù)據(jù)后,,機(jī)床依此操控刀具,,在 X、Y,、Z 軸細(xì)膩雕琢,,重現(xiàn)花鳥魚蟲、祥瑞圖案,,連細(xì)微褶皺都栩栩如生,;加工古建青磚,精確控制黏土坯料尺寸,、形狀,,模擬傳統(tǒng)燒制工藝,燒制成色澤,、質(zhì)地相仿的成品,。全程遵循文物保護(hù)原則,采用環(huán)保材料,、溫和工藝,,借三軸數(shù)控讓古建筑修復(fù)材料原汁原味,延續(xù)文化古韻,。

新能源汽車蓬勃發(fā)展,,電驅(qū)系統(tǒng)作為中心部件,,生產(chǎn)效率與質(zhì)量亟待提升,三軸數(shù)控成為關(guān)鍵驅(qū)動力。以驅(qū)動電機(jī)的轉(zhuǎn)子為例,,既要保證鐵芯疊片的緊密整齊,,又要精細(xì)加工出軸部與永磁體安裝位。三軸數(shù)控設(shè)備先是利用特制刀具高速銑削鐵芯,,嚴(yán)格把控疊片厚度公差,;隨后車削轉(zhuǎn)子軸,數(shù)控系統(tǒng)精確調(diào)整切削參數(shù),,保證圓柱度,、同軸度,使電機(jī)運轉(zhuǎn)平穩(wěn),、能耗降低,。對于電機(jī)端蓋,能在一次裝夾下完成內(nèi)孔,、平面及安裝螺紋孔的銑削與鉆孔,,減少裝夾誤差,確保密封性與裝配精度,。搭配自動化生產(chǎn)線,,三軸數(shù)控讓新能源汽車電驅(qū)系統(tǒng)高效產(chǎn)出,推動行業(yè)邁向綠色出行新時代,。

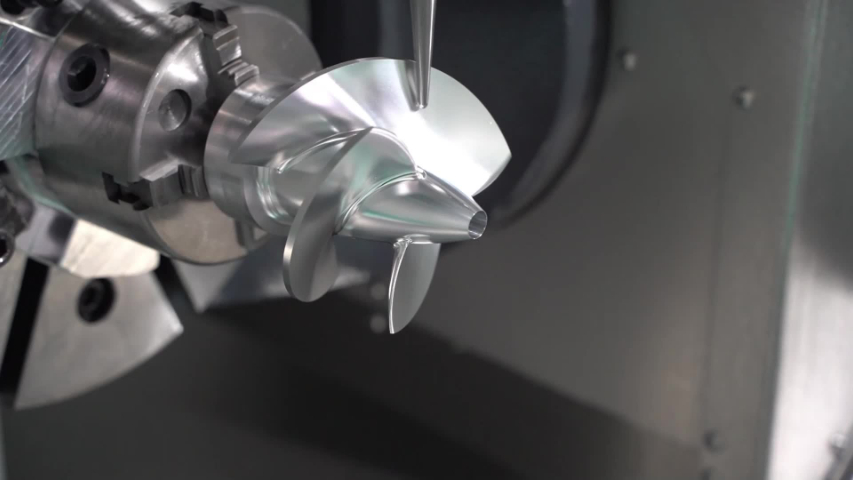

在船舶零部件加工中,,三軸數(shù)控有著獨特的應(yīng)用特點。船舶的螺旋槳,、舵葉,、軸系等部件,尺寸較大且形狀復(fù)雜,,對加工精度和質(zhì)量要求嚴(yán)格,。三軸數(shù)控機(jī)床憑借其強(qiáng)大的加工能力和空間坐標(biāo)控制能力,能夠勝任這些零部件的制造,。以螺旋槳加工為例,由于其具有復(fù)雜的曲面和扭曲的葉片形狀,,三軸數(shù)控系統(tǒng)通過精確計算刀具在 X,、Y、Z 軸上的運動軌跡,,實現(xiàn)對葉片的銑削加工,,確保葉片的螺距、厚度和輪廓精度符合設(shè)計要求,。在加工大型軸系時,,三軸數(shù)控能夠?qū)﹂L軸進(jìn)行高精度的車削和銑削復(fù)合加工,保證軸的圓柱度、同軸度等形位公差,。同時,,為了適應(yīng)船舶零部件的大尺寸加工需求,三軸數(shù)控設(shè)備通常配備較大的工作臺面和行程范圍,,并且在加工過程中注重刀具的選擇和切削參數(shù)的優(yōu)化,,以提高加工效率和質(zhì)量,保障船舶的航行性能和安全性,。

隨著工業(yè)互聯(lián)網(wǎng)崛起,,三軸數(shù)控的遠(yuǎn)程運維與智能診斷成為行業(yè)革新亮點。傳統(tǒng)機(jī)床運維依賴人工巡檢,,耗時費力,、故障發(fā)現(xiàn)滯后;如今借助傳感器網(wǎng)絡(luò),、大數(shù)據(jù)分析,,實現(xiàn)遠(yuǎn)程實時監(jiān)控。傳感器遍布三軸數(shù)控機(jī)床各關(guān)鍵部位,,采集溫度,、振動、切削力等數(shù)據(jù),,實時回傳至云平臺,。一旦數(shù)據(jù)異常,智能診斷系統(tǒng)迅速啟動,,對比海量故障案例庫,,精細(xì)定位故障點,推送維修方案,。技術(shù)人員遠(yuǎn)程操控調(diào)整參數(shù),、甚至啟動備用模塊,減少停機(jī)時間,。企業(yè)還能依據(jù)數(shù)據(jù)分析優(yōu)化加工工藝,、預(yù)測設(shè)備壽命,讓三軸數(shù)控運維從被動轉(zhuǎn)為主動,,降本增效成果斐然,。

車銑復(fù)合的刀具軌跡精度由三軸數(shù)控的高速數(shù)據(jù)處理能力來保證,。深圳編程三軸

三軸數(shù)控與工業(yè)設(shè)計軟件的集成應(yīng)用為現(xiàn)代制造帶來了極大的便利,。工業(yè)設(shè)計軟件如 CAD(計算機(jī)輔助設(shè)計)用于產(chǎn)品的三維建模,,設(shè)計出的模型可以直接導(dǎo)入到 CAM(計算機(jī)輔助制造)軟件中。在 CAM 軟件中,,根據(jù)三軸數(shù)控機(jī)床的加工特點和工藝要求,,進(jìn)行刀具路徑規(guī)劃、切削參數(shù)設(shè)置等編程操作,,生成數(shù)控程序代碼后傳輸?shù)饺S數(shù)控機(jī)床進(jìn)行加工,。這種集成應(yīng)用實現(xiàn)了從設(shè)計到制造的無縫銜接,避免了傳統(tǒng)加工中因數(shù)據(jù)轉(zhuǎn)換而可能產(chǎn)生的錯誤,。例如,,在設(shè)計一款復(fù)雜的機(jī)械零件時,設(shè)計師在 CAD 軟件中完成零件的創(chuàng)意設(shè)計和詳細(xì)建模,,然后 CAM 軟件自動讀取模型信息,,快速生成優(yōu)化的三軸數(shù)控加工路徑,提高了編程效率和加工精度,。同時,,通過集成的仿真功能,還可以在加工前對刀具路徑進(jìn)行模擬驗證,,提前發(fā)現(xiàn)干涉,、過切等問題并進(jìn)行調(diào)整,進(jìn)一步提升了加工的可靠性和質(zhì)量,。

- 肇慶調(diào)機(jī)數(shù)控車床培訓(xùn)機(jī)構(gòu) 2025-05-07

- 深圳編程三軸 2025-05-07

- 陽江調(diào)機(jī)數(shù)控車床教育機(jī)構(gòu) 2025-05-07

- 云浮理論數(shù)控車床培訓(xùn) 2025-05-06

- 珠海什么是數(shù)控車床 2025-05-06

- 汕頭理論數(shù)控車床培訓(xùn)機(jī)構(gòu) 2025-05-06

- 清遠(yuǎn)編程數(shù)控車床教育機(jī)構(gòu) 2025-05-06

- 惠州京雕數(shù)控車床機(jī)構(gòu) 2025-05-06

- 梅州什么是數(shù)控車床機(jī)構(gòu) 2025-05-06

- 河源教學(xué)數(shù)控車床機(jī)床 2025-05-06

- 杭州傳媒藝考培訓(xùn)哪家比較好 2025-05-07

- 上海俄羅斯兩年制專升碩有哪些 2025-05-07

- 福田陳氏太極課程 2025-05-07

- 福山正達(dá)外國語學(xué)校轉(zhuǎn)學(xué)咨詢 2025-05-07

- 沂源專業(yè)的消防中控培訓(xùn)學(xué)校哪家好 2025-05-07

- 平山企業(yè)營銷數(shù)字化品質(zhì)保證 2025-05-07

- 湖北性價比高的俄羅斯兩年制專升碩有哪些 2025-05-07

- 茂名一體化專本連讀貴嗎 2025-05-07

- 拱墅區(qū)附近一般類安全管理員及負(fù)責(zé)人哪家靠譜 2025-05-07

- 上海彭浦初級中學(xué)轉(zhuǎn)學(xué)怎么辦理 2025-05-07