惠州什么是車銑復(fù)合培訓(xùn)機構(gòu)

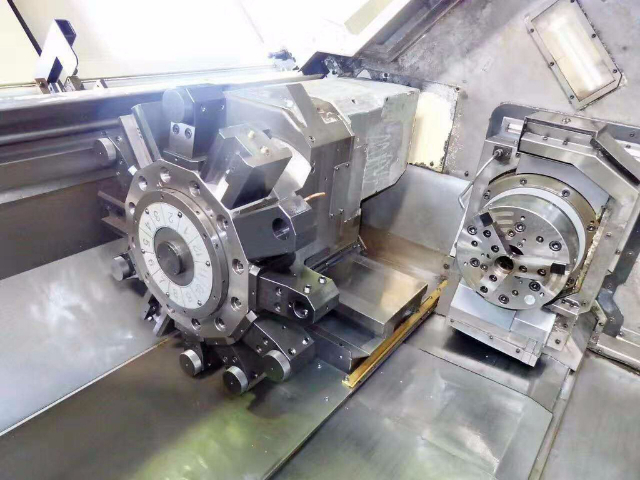

在航空發(fā)動機制造領(lǐng)域,,車銑復(fù)合起著極為關(guān)鍵的作用。航空發(fā)動機的渦輪軸,、渦輪盤等主要部件,,材料難加工且形狀復(fù)雜,對加工精度和表面質(zhì)量要求極高,。車銑復(fù)合機床憑借其強大的多軸聯(lián)動加工能力和高精度控制,,能夠完成渦輪軸的外圓車削、鍵槽銑削以及渦輪盤的葉片安裝槽銑削等一系列工序,。在加工過程中,,嚴(yán)格控制切削參數(shù)和刀具路徑,,確保各部位的尺寸精度和形位公差符合設(shè)計要求,提高了航空發(fā)動機的性能和可靠性,。例如,,渦輪軸的高精度加工能夠減少發(fā)動機運行時的振動和能量損失,車銑復(fù)合技術(shù)的應(yīng)用有力地推動了航空發(fā)動機制造技術(shù)的發(fā)展,,滿足了航空航天行業(yè)對高性能動力裝置的需求,。精密的主軸是車銑復(fù)合機床的主要部件,決定著加工的精度與穩(wěn)定性,?;葜菔裁词擒囥姀?fù)合培訓(xùn)機構(gòu)

車銑復(fù)合的數(shù)字化雙胞胎技術(shù)具有廣闊的應(yīng)用前景。數(shù)字化雙胞胎是指通過數(shù)字化模型對車銑復(fù)合機床及其加工過程進行涉及面廣模擬和映射,。在機床設(shè)計階段,,利用數(shù)字化雙胞胎技術(shù)可以對機床的結(jié)構(gòu)、性能進行虛擬驗證,,提前發(fā)現(xiàn)設(shè)計缺陷并進行優(yōu)化,,縮短研發(fā)周期。在加工過程中,,數(shù)字化模型能夠?qū)崟r反映機床的運行狀態(tài),、刀具磨損情況、工件加工質(zhì)量等信息,。操作人員可以通過觀察數(shù)字化雙胞胎模型,,遠(yuǎn)程監(jiān)控加工過程,及時調(diào)整加工參數(shù)或進行故障診斷,。例如,,當(dāng)模型顯示刀具出現(xiàn)異常磨損時,可提前安排刀具更換,,避免加工中斷,。而且,數(shù)字化雙胞胎技術(shù)還為車銑復(fù)合加工的工藝優(yōu)化提供了強大工具,,通過對虛擬加工過程的反復(fù)模擬和分析,,可以找到比較好的工藝方案,提高加工效率和質(zhì)量,,降低生產(chǎn)成本,,推動車銑復(fù)合加工向智能化、高效化方向發(fā)展,。

車銑復(fù)合加工積極踐行綠色制造理念,。在機床設(shè)計方面,,采用節(jié)能型電機和驅(qū)動器,,降低機床運行時的電力消耗。例如,,新型的永磁同步電機在車銑復(fù)合機床主軸驅(qū)動中的應(yīng)用,,相比傳統(tǒng)電機可節(jié)能 20% - 30%。同時,,優(yōu)化切削液的使用是綠色制造的重要環(huán)節(jié),。通過采用微量潤滑技術(shù),將切削液以精確的微量霧狀噴射到切削區(qū)域,,既能有效冷卻和潤滑刀具與工件,,又能減少切削液的使用量達 80% 以上,降低了切削液的處理成本和對環(huán)境的污染,。此外,,機床的床身材料選擇也注重環(huán)保和可回收性,采用新型復(fù)合材料或經(jīng)過環(huán)保處理的金屬材料,,減少資源浪費,推動車銑復(fù)合加工向可持續(xù)發(fā)展方向邁進,。

車銑復(fù)合雖有諸多優(yōu)勢,,但也面臨一些技術(shù)挑戰(zhàn)。首先是編程的復(fù)雜性,,由于涉及多種加工方式的組合,,編程人員需要掌握車削和銑削的編程邏輯,并能合理規(guī)劃刀具路徑,,以避免干涉和優(yōu)化加工順序,。這就要求編程人員具備較高的專業(yè)素養(yǎng)和豐富經(jīng)驗,企業(yè)也需投入更多的培訓(xùn)資源,。其次,,設(shè)備的維護保養(yǎng)要求較高,因為車銑復(fù)合機床結(jié)構(gòu)復(fù)雜,集成了多種功能部件,,如高精度主軸,、多軸聯(lián)動系統(tǒng)等,,任何一個部件出現(xiàn)故障都可能影響整體加工性能,。為此,,企業(yè)要建立完善的設(shè)備維護體系,,配備專業(yè)的維修人員,,定期進行設(shè)備檢測與保養(yǎng),,同時與設(shè)備供應(yīng)商保持密切合作,及時獲取技術(shù)支持與維修配件,,確保設(shè)備的穩(wěn)定運行,。車銑復(fù)合工藝可在一次裝夾內(nèi)完成多面加工,保證各面相對位置精度,。

隨著科技的不斷進步,,車銑復(fù)合的發(fā)展前景十分廣闊。未來,,智能化將是其重要發(fā)展方向,,通過引入人工智能算法,機床能夠根據(jù)工件的材料,、形狀,、加工要求等自動生成比較好的加工方案,實現(xiàn)自適應(yīng)加工,,進一步提高加工效率和質(zhì)量,。在高精度加工方面,隨著機床制造技術(shù)和測量技術(shù)的提升,,車銑復(fù)合機床將能夠?qū)崿F(xiàn)納米級的加工精度,,滿足超精密零部件的加工需求,如芯片制造中的晶圓加工等,。此外,,與 3D 打印等新興制造技術(shù)的融合也值得期待,兩者優(yōu)勢互補,,有望創(chuàng)造出全新的加工工藝,,為制造業(yè)帶來更多的創(chuàng)新可能,推動制造業(yè)向更高層次的智能制造邁進,。車銑復(fù)合在鐘表零件加工中,,實現(xiàn)微小零件的精細(xì)車銑,彰顯工藝精度,。梅州什么是車銑復(fù)合

車銑復(fù)合加工時,,切削液的噴射可有效冷卻刀具,延長其耐用時長,?;葜菔裁词擒囥姀?fù)合培訓(xùn)機構(gòu)

車銑復(fù)合在模具修復(fù)與再制造領(lǐng)域發(fā)揮著獨特作用。模具在使用過程中會因磨損,、疲勞等原因出現(xiàn)尺寸偏差,、表面損傷等問題,。車銑復(fù)合機床能夠?qū)κ軗p模具進行高精度的修復(fù)和再制造。例如,,對于模具型腔表面的磨損,,可先利用銑削功能去除受損層,然后通過車削或銑削加工出與原始設(shè)計相符的新表面,。在修復(fù)過程中,,借助先進的測量技術(shù),如激光掃描測量,,獲取模具的實際形狀數(shù)據(jù),,與原始設(shè)計模型進行對比分析,生成精確的修復(fù)加工路徑,。車銑復(fù)合加工的多軸聯(lián)動功能可以實現(xiàn)對復(fù)雜模具曲面的修復(fù),,確保修復(fù)后的模具精度和表面質(zhì)量滿足生產(chǎn)要求。這種模具修復(fù)與再制造方式不僅延長了模具的使用壽命,,降低了企業(yè)的生產(chǎn)成本,,還減少了模具制造過程中的資源消耗和環(huán)境污染,符合可持續(xù)發(fā)展的理念,。

- 汕頭教學(xué)三軸加工 2025-06-02

- 深圳什么是車銑復(fù)合培訓(xùn) 2025-06-02

- 佛山什么是車銑復(fù)合一體機 2025-06-02

- 廣東車銑復(fù)合編程 2025-06-02

- 汕尾教學(xué)車銑復(fù)合培訓(xùn)機構(gòu) 2025-06-02

- 肇慶編程三軸一體機 2025-06-02

- 廣東京雕三軸價格 2025-06-01

- 江門理論數(shù)控車床機構(gòu) 2025-06-01

- 東莞京雕數(shù)控車床機床 2025-06-01

- 揭陽數(shù)控三軸機床 2025-06-01

- 茂名小白PLC培訓(xùn)基礎(chǔ) 2025-06-02

- 獅鷲國際教育科技AI智能學(xué)院匹配系統(tǒng) 2025-06-02

- 西湖區(qū)附近低壓電工培訓(xùn)多少天 2025-06-02

- 西藏網(wǎng)站建設(shè)產(chǎn)品介紹 2025-06-02

- 新黃浦實驗小學(xué)轉(zhuǎn)學(xué)咨詢 2025-06-02

- 宣城電氣自動化設(shè)備安裝與維修專業(yè)普職融通注意事項 2025-06-02

- 金華兒童注意力轉(zhuǎn)移 2025-06-02

- 上海消防五級培訓(xùn)報名 2025-06-02

- 任澤區(qū)哪里有女性學(xué)車培訓(xùn)機構(gòu) 2025-06-02

- 松江區(qū)成人無人機駕駛證培訓(xùn) 2025-06-02