催化燃燒天然氣制氫設(shè)備費(fèi)用

為提高制氫系統(tǒng)的整體性能,,制氫設(shè)備的集成化設(shè)計(jì)成為趨勢(shì),。集成化制氫設(shè)備將制氫、提純,、儲(chǔ)存等功能模塊整合在一起,,實(shí)現(xiàn)了制氫系統(tǒng)的小型化和模塊化。例如,,將水電解制氫裝置與壓縮儲(chǔ)氫裝置集成,,可直接產(chǎn)出高壓氫氣,減少了中間環(huán)節(jié)的能耗和成本,。某分布式能源項(xiàng)目采用集成化制氫設(shè)備,,占地面積小,安裝調(diào)試方便,,能夠快速滿足用戶的用氫需求,。集成化設(shè)計(jì)不僅提高了制氫系統(tǒng)的緊湊性和靈活性,還降低了系統(tǒng)的建設(shè)和運(yùn)營(yíng)成本,,為制氫技術(shù)在更多領(lǐng)域的應(yīng)用開辟了新道路,。蘇州科瑞工程售后有保障。催化燃燒天然氣制氫設(shè)備費(fèi)用

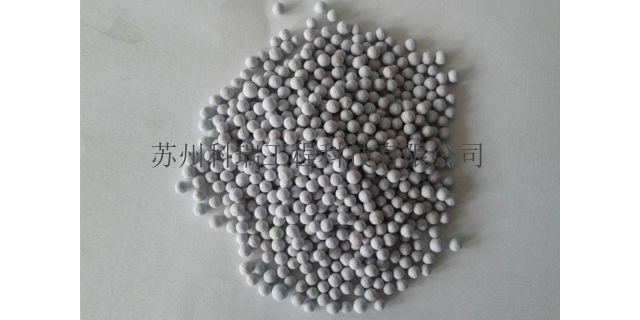

設(shè)備投資成本:制氫設(shè)備購(gòu)置:制氫設(shè)備的采購(gòu)成本較高,,尤其是關(guān)鍵設(shè)備,,如轉(zhuǎn)化爐、凈化裝置等,,需要大量資金投入,。不同廠家生產(chǎn)的設(shè)備在質(zhì)量、性能以及價(jià)格上存在差異,,先進(jìn)高效的設(shè)備初期投入大,,但從長(zhǎng)期運(yùn)營(yíng)看,能提高氫氣產(chǎn)率,、降低能耗,,可降低單位制氫成本4。設(shè)備維護(hù)與折舊:設(shè)備在日常運(yùn)行過(guò)程中需要定期進(jìn)行維護(hù)保養(yǎng),、更換易損件等,,這些維護(hù)成本會(huì)增加制氫的總成本,。而且,設(shè)備隨著使用年限的增加會(huì)逐漸產(chǎn)生折舊,,折舊費(fèi)用也會(huì)計(jì)入制造成本4,。山西甲醇裂解天然氣制氫設(shè)備天然氣制氫設(shè)備的生產(chǎn)過(guò)程中,需要注意對(duì)催化劑的選擇和使用,。

天然氣制氫技術(shù)正朝著**碳化,、智能化和模塊化方向演進(jìn)。催化劑領(lǐng)域,,單原子合金催化劑(Ni-Cu SAAs)將甲烷轉(zhuǎn)化溫度壓低至650℃,,同時(shí)將貴金屬用量減少95%。反應(yīng)器設(shè)計(jì)方面,,微通道重整器(通道尺寸<500μm)通過(guò)強(qiáng)化傳熱傳質(zhì),,使氫氣產(chǎn)率提升30%,設(shè)備體積縮小80%,。系統(tǒng)集成層面,,太陽(yáng)能光熱耦合SMR裝置利用槽式集熱器提供反應(yīng)熱,能耗接近零,。產(chǎn)業(yè)布局上,,中東地區(qū)依托廉價(jià)天然氣資源建設(shè)大型出口基地,歐洲則發(fā)展分布式藍(lán)氫網(wǎng)絡(luò),。預(yù)計(jì)到2030年,,全球天然氣制氫產(chǎn)能將突破8000萬(wàn)噸/年,占?xì)錃饪偣┙o量的45%,,形成"天然氣制氫-CCUS-氫能儲(chǔ)運(yùn)"的完整價(jià)值鏈,。

天然氣制氫的成本主要受以下因素影響:原料成本4:天然氣價(jià)格:天然氣是制氫的主要原料,其價(jià)格波動(dòng)對(duì)制氫成本影響巨大,。全球天然氣市場(chǎng)價(jià)格受多種因素影響,,如天然氣的儲(chǔ)量、開采成本,、地緣經(jīng)濟(jì)關(guān)系以及季節(jié)性需求變化等。例如,,冬季供暖需求增加,,天然氣需求量上升,價(jià)格往往隨之上調(diào),,導(dǎo)致天然氣制氫企業(yè)的原料成本增加,。不同地區(qū)的天然氣價(jià)格差異也很大,資源豐富地區(qū)價(jià)格相對(duì)較低,,企業(yè)有成本優(yōu)勢(shì),;資源匱乏地區(qū),,企業(yè)需花費(fèi)更高成本獲取原料13。天然氣質(zhì)量:天然氣的成分和純度對(duì)制氫成本有影響,。如果天然氣中含有較多的雜質(zhì),,需要進(jìn)行更多的預(yù)處理步驟以去除雜質(zhì),這會(huì)增加成本,。例如,,含硫量較高的天然氣需要進(jìn)行脫硫處理,增加了處理成本,。 現(xiàn)代化天然氣制氫設(shè)備保障氫氣生產(chǎn)的連續(xù)性,。

天然氣制氫設(shè)備主要采用蒸汽重整反應(yīng)(SMR)技術(shù),利用天然氣中的甲烷與水蒸氣在高溫(750-920℃)和催化劑作用下發(fā)生反應(yīng),,生成氫氣和二氧化碳,。其工藝流程包括預(yù)處理、轉(zhuǎn)化反應(yīng),、余熱回收,、一氧化碳變換和氫氣提純等關(guān)鍵步驟。預(yù)處理階段,,天然氣需加壓脫硫以防止催化劑中毒,;在轉(zhuǎn)化爐內(nèi),甲烷與水蒸氣按1:3比例混合,,在鎳基催化劑作用下生成含氫氣,、一氧化碳和二氧化碳的轉(zhuǎn)化氣;余熱回收系統(tǒng)利用廢熱鍋爐回收能量,,為反應(yīng)提供部分水蒸氣,;一氧化碳變換單元通過(guò)鐵鉻或鈷鉬催化劑將CO轉(zhuǎn)化為CO?和H?,提高氫氣純度,;**終,,變壓吸附(PSA)裝置通過(guò)吸附劑選擇性去除雜質(zhì),輸出純度達(dá)99.999%的氫氣,。氫氣的輸運(yùn)成本占用氫成本的30%左右,。遼寧甲醇天然氣制氫設(shè)備

天然氣制氫是眾多利用天然氣作為原料進(jìn)行加工產(chǎn)品的其中一種,利用天然氣制氫進(jìn)行生產(chǎn)和開發(fā)。催化燃燒天然氣制氫設(shè)備費(fèi)用

催化劑研發(fā)與性能優(yōu)化催化劑是天然氣制氫技術(shù)的突破口,。傳統(tǒng)鎳基催化劑通過(guò)載體改性(添加MgO,、La?O?)提升抗燒結(jié)能力,使用壽命從2年延長(zhǎng)至5年,。納米結(jié)構(gòu)催化劑(Ni粒徑<10nm)使甲烷轉(zhuǎn)化率提高20%,,反應(yīng)溫度降低50℃。貴金屬摻雜(如Ru)可抑制積碳生成,延長(zhǎng)再生周期至18個(gè)月,。新型核殼結(jié)構(gòu)催化劑(Ni@SiO?)通過(guò)物理限域效應(yīng),,將積碳速率降低至·h。膜反應(yīng)器技術(shù)將重整與分離耦合,,采用Pd-Ag合金膜(厚度<10μm)實(shí)現(xiàn)氫氣原位提純,,推動(dòng)反應(yīng)平衡正向移動(dòng),甲烷單耗降至3H?,。催化劑再生工藝(450℃空氣燒焦+氫氣還原)可使活性恢復(fù)率達(dá)95%,。 催化燃燒天然氣制氫設(shè)備費(fèi)用

- 福建高科技天然氣制氫設(shè)備 2025-05-14

- 新疆甲醇天然氣制氫設(shè)備 2025-05-14

- 甲醇重整天然氣制氫設(shè)備設(shè)備 2025-05-14

- 浙江新能源天然氣制氫設(shè)備 2025-05-14

- 天津定制天然氣制氫設(shè)備 2025-05-14

- 甲醇天然氣制氫設(shè)備公司 2025-05-14

- 吉林小型天然氣制氫設(shè)備 2025-05-14

- 黑龍江定制天然氣制氫設(shè)備 2025-05-14

- 北京甲醇重整天然氣制氫設(shè)備 2025-05-14

- 安徽天然氣天然氣制氫設(shè)備 2025-05-14

- 上海527-60-6 2 2025-05-14

- 海南標(biāo)準(zhǔn)防腐涂料 2025-05-14

- 貴州不變質(zhì)溶劑清洗劑有哪些 2025-05-14

- 山東叔十二烷基硫醇TDM行情 2025-05-14

- 吉林耐磨涂料樹脂廠商 2025-05-14

- 長(zhǎng)沙中石油SBS 2025-05-14

- 佛山環(huán)保擴(kuò)散油廠商 2025-05-14

- 淄博高溫瓷釉搪瓷攪拌器安裝 2025-05-14

- 云南航空貨運(yùn)代理服務(wù) 2025-05-14

- 南京資質(zhì)倉(cāng)儲(chǔ)大棚批發(fā)廠家 2025-05-14