山東纖維直徑報告系統(tǒng)行業(yè)應(yīng)用案例

在紡織行業(yè),,纖維直徑直接影響面料的柔軟度、強度和外觀。傳統(tǒng)人工檢測依賴顯微鏡觀察,每樣本耗時超 30 分鐘且誤差率高達(dá) 15%,。纖維直徑報告系統(tǒng)通過 AI + 高清掃描技術(shù),將檢測效率提升 10 倍以上:3 分鐘生成包含 5000 + 纖維數(shù)據(jù)的報告,,自動計算平均直徑,、變異系數(shù)等關(guān)鍵指標(biāo)。系統(tǒng)支持羊絨、羊毛,、棉等天然纖維及滌綸,、腈綸等合成纖維的快速分析,,尤其針對深色纖維無需褪色處理,,避免化學(xué)污染。某羊絨制品企業(yè)引入該系統(tǒng)后,,檢測成本降低 60%,,批次合格率提升至 99.2%。預(yù)測性維護(hù)算法降低設(shè)備故障率 90%,!山東纖維直徑報告系統(tǒng)行業(yè)應(yīng)用案例

深色纖維檢測困局:無損傷光學(xué)技術(shù)重塑行業(yè)標(biāo)準(zhǔn)場景危機:傳統(tǒng)深色羊絨檢測需使用鹽酸褪色處理,,導(dǎo)致:樣本破壞不可復(fù)檢化學(xué)處理引發(fā)直徑0.3-0.8μm的收縮偏差每年造成價值200萬元以上的貴重樣本損耗創(chuàng)新方案:多光譜成像系統(tǒng):采用8波段褪色光掃描技術(shù),穿透染料層捕捉真實纖維形態(tài)三維景深補償算法:消除纖維卷曲帶來的投影誤差數(shù)據(jù)可視化對比:同步生成褪色處理前后的直徑差異熱力圖實證數(shù)據(jù):內(nèi)蒙古某羊絨集團(tuán)對比測試顯示:未褪色樣本檢測一致性達(dá)99.2%每千克羊絨原料損耗減少8.7克年節(jié)約檢測成本85萬元(2023年度財報數(shù)據(jù))戰(zhàn)略價值:助力企業(yè)通過RWS(負(fù)責(zé)任羊毛標(biāo)準(zhǔn))認(rèn)證,,打開歐盟市場,。科研級纖維直徑報告系統(tǒng)哪家好自定義檢測參數(shù)滿足客戶特殊需求,!

芳綸纖維直徑偏差超 5% 會導(dǎo)致防彈衣防護(hù)性能下降,。系統(tǒng)集成于生產(chǎn)線,實時掃描纖維束并生成直徑波動曲線,,當(dāng)偏差超過閾值時自動調(diào)整紡絲參數(shù),。某企業(yè)引入該系統(tǒng)后,防彈衣成品檢測合格率從 85% 提升至 98%,,生產(chǎn)效率提高 25%,。

在醫(yī)用縫合線、組織工程支架等領(lǐng)域,,纖維直徑需精確匹配細(xì)胞生長需求,。系統(tǒng)支持單根纖維級別的直徑測量與統(tǒng)計,幫助生物材料公司優(yōu)化纖維制備工藝,。某醫(yī)療科技公司通過該系統(tǒng)開發(fā)出直徑均一的膠原蛋白纖維,,其細(xì)胞黏附率提升 60%,產(chǎn)品成功通過 FDA 認(rèn)證,。

紡織生產(chǎn)線上,,纖維直徑的穩(wěn)定性決定了產(chǎn)品的一致性。傳統(tǒng)離線檢測無法滿足實時監(jiān)控需求,,而纖維直徑報告系統(tǒng)通過 24 小時無人值守掃描,,實現(xiàn)每小時處理 20 + 樣本,檢測數(shù)據(jù)實時同步至云端,。生產(chǎn)線工人可通過手機 APP 查看當(dāng)前批次纖維的直徑分布曲線,,系統(tǒng)自動觸發(fā)預(yù)警機制(如直徑標(biāo)準(zhǔn)差超閾值),幫助企業(yè)實現(xiàn) “零缺陷” 生產(chǎn)。某大型面料廠應(yīng)用后,,因纖維不均導(dǎo)致的次品率下降 82%,,生產(chǎn)效率提升 35%。

牛仔布,、黑羊毛等深色纖維的檢測長期依賴化學(xué)褪色,,不僅耗時且污染環(huán)境。系統(tǒng)創(chuàng)新采用特定波長光源穿透樣本,,結(jié)合 AI 圖像增強算法,,無需化學(xué)處理即可清晰呈現(xiàn)纖維輪廓。檢測結(jié)果與標(biāo)準(zhǔn)褪色法高度吻合(R2>0.99),,檢測時間從 2 小時縮短至 3 分鐘,。某環(huán)保紡織企業(yè)借此技術(shù)通過 OEKO-TEX 認(rèn)證,其深色面料訂單量增長 40%,,同時減少 80% 的化學(xué)試劑使用,。 采用工業(yè)級嵌入式系統(tǒng),7×24 小時連續(xù)穩(wěn)定運行,。

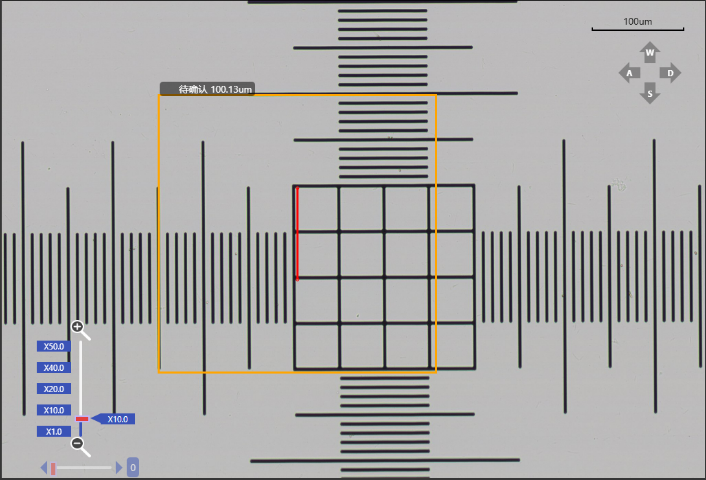

纖維直徑報告系統(tǒng)使用人工智能+高清掃描儀技術(shù)對纖維樣本進(jìn)行高清掃描,,然后使用人工智能提取出掃描數(shù)字圖像每一根纖維,并對纖維的直徑進(jìn)行自動測量,,統(tǒng)計測量纖維束的數(shù)量,、平均直徑、直徑標(biāo)注差,、直徑范圍,、變異系數(shù)等信息,適用于天然和非天然纖維,;只需要3分鐘就可以出報告結(jié)果;每次計數(shù)纖維數(shù)量大于5000根;單臺設(shè)備每天處理樣本量大于200份;自動出具檢測報告;極大地節(jié)省了人力成本,;支持多人通過云端同時審核同一根纖維,報告更準(zhǔn)確,。數(shù)據(jù)云存儲:所有檢查過程數(shù)據(jù)存儲在云端,,不丟失,隨時查看,。褪色光掃描:深色樣本免褪色,,呈現(xiàn)出和褪色后一樣的效果。適用對天然纖維和非天然纖維進(jìn)行直徑測量,。系統(tǒng)支持24小時無人值守掃描,,并且支持云存儲服務(wù),檢驗人員可以進(jìn)行遠(yuǎn)程訪問和審核,,不需要在實驗室進(jìn)行辦公,,支持對每一根纖維進(jìn)行審核,。系統(tǒng)工作流程簡單只需要1、將需要檢測的樣本按照標(biāo)準(zhǔn)流程制作成玻片樣本2,、將樣本放入高清掃描儀中,,掃描儀會自動識別并掃描玻片位置,將物理玻片信息轉(zhuǎn)換為高精度的數(shù)字玻片信息,。3,、數(shù)字玻片信息自動上傳至后臺服務(wù)器,系統(tǒng)利用人工智能技術(shù)對所有掃描圖像進(jìn)行分析,,提取纖維統(tǒng)計并計算直徑,,然后自動發(fā)出報告,。全自動玻璃纖維直徑報告系統(tǒng)如何突破傳統(tǒng)檢測瓶頸,?科研級纖維直徑報告系統(tǒng)哪家好

視覺引導(dǎo)機械臂協(xié)同作業(yè),檢測效率提升 80% 以上,。山東纖維直徑報告系統(tǒng)行業(yè)應(yīng)用案例

傳統(tǒng)檢測方法對重疊纖維束手無策,,導(dǎo)致測量誤差。系統(tǒng) AI 算法通過形態(tài)學(xué)分析與深度學(xué)習(xí),,精細(xì)分離重疊纖維并計算單根直徑,。某無紡布制造商借此技術(shù)將檢測精度從 ±1.5μm 提升至 ±0.8μm,濾芯產(chǎn)品良率提高 22%,。汽車內(nèi)飾材料需滿足嚴(yán)格的阻燃標(biāo)準(zhǔn)(如 FMVSS 302),。系統(tǒng)分析不同直徑阻燃纖維的燃燒速率,AI 模型發(fā)現(xiàn)纖維直徑每減少 1μm,,極限氧指數(shù)(LOI)提升 0.7%,。某汽車零部件公司據(jù)此優(yōu)化纖維配方,其內(nèi)飾材料通過嚴(yán)苛的 UL 94 V-0 認(rèn)證,。山東纖維直徑報告系統(tǒng)行業(yè)應(yīng)用案例

杭州探微智能科技有限公司是一家有著雄厚實力背景,、信譽可靠、勵精圖治,、展望未來,、有夢想有目標(biāo),有組織有體系的公司,,堅持于帶領(lǐng)員工在未來的道路上大放光明,,攜手共畫藍(lán)圖,在浙江省等地區(qū)的儀器儀表行業(yè)中積累了大批忠誠的客戶粉絲源,,也收獲了良好的用戶口碑,,為公司的發(fā)展奠定的良好的行業(yè)基礎(chǔ),也希望未來公司能成為*****,,努力為行業(yè)領(lǐng)域的發(fā)展奉獻(xiàn)出自己的一份力量,,我們相信精益求精的工作態(tài)度和不斷的完善創(chuàng)新理念以及自強不息,,斗志昂揚的的企業(yè)精神將**杭州探微智能科技供應(yīng)和您一起攜手步入輝煌,共創(chuàng)佳績,,一直以來,,公司貫徹執(zhí)行科學(xué)管理、創(chuàng)新發(fā)展,、誠實守信的方針,,員工精誠努力,協(xié)同奮取,,以品質(zhì),、服務(wù)來贏得市場,我們一直在路上,!

- 天津質(zhì)檢用纖維直徑報告系統(tǒng)方案 2025-05-29

- 江蘇高速測量纖維直徑報告系統(tǒng)建設(shè) 2025-05-28

- 江西實驗室用纖維直徑報告系統(tǒng)國產(chǎn)替代 2025-05-28

- 高效全自動玻璃纖維直徑報告系統(tǒng)銷售 2025-05-28

- 江西在線式纖維直徑報告系統(tǒng)建設(shè) 2025-05-28

- 浙江在線式羊毛羊絨成分自動定量系統(tǒng)哪家好 2025-05-28

- 江西帶AI算法纖維直徑報告系統(tǒng)行業(yè)應(yīng)用案例 2025-05-28

- 廣東納米級纖維直徑報告系統(tǒng)行業(yè)應(yīng)用案例 2025-05-28

- 江蘇工業(yè)級纖維直徑報告系統(tǒng)建設(shè) 2025-05-28

- 浙江高精度纖維直徑報告系統(tǒng) 2025-05-28

- 無錫品牌鹽霧腐蝕試驗箱加裝 2025-05-29

- 寧夏世界精密小動物手動顯微操作壁 2025-05-29

- 麗水直供母線槽測溫傳感器 2025-05-29

- Keysight34460A數(shù)字萬用表系統(tǒng) 2025-05-29

- 寧夏蒸汽壓力變送器使用方法 2025-05-29

- 四川Phileas過氧化氫空間滅菌小空間滅菌良好選擇 2025-05-29

- 天津質(zhì)檢用纖維直徑報告系統(tǒng)方案 2025-05-29

- 江西省南昌市南昌縣加固型地磅配件規(guī)格 2025-05-29

- 奧林巴斯手持矽鋼材料元素含量分析儀 2025-05-29

- 西藏質(zhì)量重量檢測機工廠直銷 2025-05-29