-

惟精環(huán)境藻類智能分析監(jiān)測系統(tǒng),為水源安全貢獻科技力量!

-

快來擁抱無線遠程打印新時代,,惟精智印云盒,、讓打印變得如此簡單

-

攜手共進,惟精環(huán)境共探環(huán)保行業(yè)發(fā)展新路徑

-

惟精環(huán)境:科技賦能,,守護綠水青山

-

南京市南陽商會新春聯(lián)會成功召開

-

惟精環(huán)境順利通過“江蘇省民營科技企業(yè)”復評復審

-

“自動?化監(jiān)測技術(shù)在水質(zhì)檢測中的實施與應(yīng)用”在《科學家》發(fā)表

-

熱烈祝賀武漢市概念驗證中心(武漢科技大學)南京分中心掛牌成立

-

解鎖流域水質(zhì)密碼,“三維熒光水質(zhì)指紋”鎖定排污嫌疑人!

-

重磅政策,,重點流域水環(huán)境綜合治理資金支持可達總投資的80%

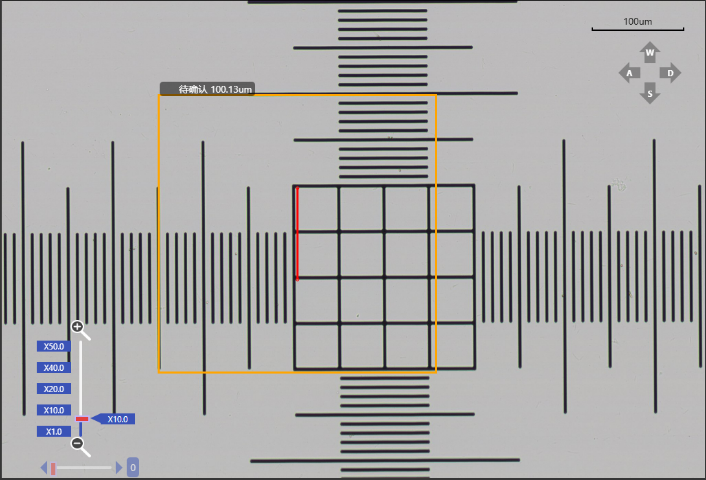

四川纖維直徑報告系統(tǒng)國產(chǎn)替代

深色樣本檢測突破:多光譜成像技術(shù)應(yīng)用針對炭黑改性纖維等深色樣本,系統(tǒng)搭載**的VIS-NIR多光譜成像系統(tǒng)(400-1000nm),。通過12通道光譜分離技術(shù),,在不損傷樣本前提下,實現(xiàn)纖維內(nèi)部結(jié)構(gòu)可視化。智能褪色補償算法基于MaterialGAN生成對抗網(wǎng)絡(luò),,模擬化學褪色后的形態(tài)特征,,準確率超98.7%。配合偏振光模塊,,可消除表面反光對直徑測量的干擾,。經(jīng)測試,對含碳量30%的改性滌綸纖維,,直徑測量重復性RSD<1.5%,,較傳統(tǒng)化學褪色法檢測周期縮短83%,避免樣本損耗帶來的法律糾紛風險,。每小時處理 12 萬根纖維數(shù)據(jù),,效率檢測就此開啟。四川纖維直徑報告系統(tǒng)國產(chǎn)替代

針對玻璃纖維直徑檢測難題,,系統(tǒng)采用深度學習算法精細識別纖維輪廓,,排除樹脂、氣泡等干擾,,定位準確率達 100%,。全片掃描模式確保無遺漏,3 分鐘生成符合 GB/T 7690.5 標準的檢測報告,。某復合材料公司應(yīng)用后,,玻璃纖維制品強度標準差降低 45%,良品率提升至 97%,。

深色纖維檢測困局:無損傷光學技術(shù)重塑行業(yè)標準場景危機:傳統(tǒng)深色羊絨檢測需使用鹽酸褪色處理,,導致:樣本破壞不可復檢化學處理引發(fā)直徑0.3-0.8μm的收縮偏差每年造成價值200萬元以上的貴重樣本損耗創(chuàng)新方案:多光譜成像系統(tǒng):采用8波段褪色光掃描技術(shù),,穿透染料層捕捉真實纖維形態(tài)三維景深補償算法:消除纖維卷曲帶來的投影誤差數(shù)據(jù)可視化對比:同步生成褪色處理前后的直徑差異熱力圖實證數(shù)據(jù):內(nèi)蒙古某羊絨集團對比測試顯示:未褪色樣本檢測一致性達99.2%每千克羊絨原料損耗減少8.7克年節(jié)約檢測成本85萬元(2023年度財報數(shù)據(jù))戰(zhàn)略價值:助力企業(yè)通過RWS(負責任羊毛標準)認證,打開歐盟市場,。

芳綸纖維直徑偏差超 5% 會導致防彈衣防護性能下降,。系統(tǒng)集成于生產(chǎn)線,,實時掃描纖維束并生成直徑波動曲線,當偏差超過閾值時自動調(diào)整紡絲參數(shù),。某企業(yè)引入該系統(tǒng)后,,防彈衣成品檢測合格率從 85% 提升至 98%,生產(chǎn)效率提高 25%,。

在醫(yī)用縫合線,、組織工程支架等領(lǐng)域,纖維直徑需精確匹配細胞生長需求,。系統(tǒng)支持單根纖維級別的直徑測量與統(tǒng)計,幫助生物材料公司優(yōu)化纖維制備工藝,。某醫(yī)療科技公司通過該系統(tǒng)開發(fā)出直徑均一的膠原蛋白纖維,,其細胞黏附率提升 60%,產(chǎn)品成功通過 FDA 認證,。 預測性維護算法降低設(shè)備故障率 90%,!

顛覆傳統(tǒng)顯微鏡檢測:24小時自動化解放實驗室生產(chǎn)力行業(yè)痛點:某省級纖維檢測中心曾面臨檢測員日均手動測量5000根纖維的困境,技術(shù)員視力疲勞導致3%以上的誤檢率,,夜間檢測積壓嚴重,,旺季樣本周轉(zhuǎn)需72小時以上。技術(shù)突破:AI批量處理:單次掃描自動識別5000+根纖維,,3分鐘完成傳統(tǒng)8小時工作量,,直徑測量精度達0.1μm無人值守系統(tǒng):支持200份/日連續(xù)檢測,夜間自動進行玻片掃描與數(shù)據(jù)分析智能復核機制:云端存儲每根纖維原始圖像,,支持多人同步審核爭議數(shù)據(jù)應(yīng)用案例:浙江某第三方檢測機構(gòu)引入系統(tǒng)后:檢測人員從12人縮減至3人(專注異常復核)日均處理量從80份提升至220份客戶投訴率下降67%(2023年CMA年審數(shù)據(jù))價值延伸:實驗室可承接緊急加樣訂單,,開辟"3小時極速檢測"新業(yè)務(wù)線,年增收超300萬元,。邊緣計算實時處理,,減少云端傳輸延遲提升響應(yīng)速度。浙江纖維直徑報告系統(tǒng)方案

采用工業(yè)級嵌入式系統(tǒng),,7×24 小時連續(xù)穩(wěn)定運行,。四川纖維直徑報告系統(tǒng)國產(chǎn)替代

系統(tǒng)3分鐘完成240份纖維檢測,支持面料配方快速迭代,。某服裝品牌應(yīng)用后,,新品開發(fā)周期從15天壓縮至7天,爆款命中率提升25%,。檢測數(shù)據(jù)云端共享使設(shè)計師,、采購、生產(chǎn)部門實時協(xié)同,,訂單交付周期縮短35%,。系統(tǒng)在線掃描纖維網(wǎng),,3分鐘輸出直徑數(shù)據(jù),指導工藝參數(shù)調(diào)整,。某衛(wèi)生材料廠應(yīng)用后,,生產(chǎn)線停機調(diào)整次數(shù)減少60%,生產(chǎn)效率提升45%,。纖維均勻性改善使產(chǎn)品良品率從85%提升至97%,,年增加利潤400萬元。傳統(tǒng)人工檢測單樣本成本200元,,耗時4小時,;系統(tǒng)成本降至50元/樣本,3分鐘出報告,。某面料廠應(yīng)用后,,年檢測成本節(jié)省180萬元,ROI達4:1,。四川纖維直徑報告系統(tǒng)國產(chǎn)替代

- 新疆紡織業(yè)用羊毛羊絨成分自動定量系統(tǒng)哪家技術(shù)強 2025-06-20

- 四川纖維直徑報告系統(tǒng)國產(chǎn)替代 2025-06-20

- 重慶實驗室用纖維直徑報告系統(tǒng) 2025-06-20

- 上海高速測量羊毛羊絨成分自動定量系統(tǒng)行業(yè)應(yīng)用案例 2025-06-20

- 內(nèi)蒙古帶AI算法羊毛羊絨成分自動定量系統(tǒng)選擇 2025-06-20

- 江西進口纖維直徑報告系統(tǒng)建設(shè) 2025-06-20

- 福建全自動玻璃纖維直徑報告系統(tǒng)銷售廠家 2025-06-20

- 廣東納米級纖維直徑報告系統(tǒng)哪家好 2025-06-20

- 北京實驗室用羊毛羊絨成分自動定量系統(tǒng)方案 2025-06-20

- 廣東質(zhì)檢用纖維直徑報告系統(tǒng) 2025-06-20

- 上?,F(xiàn)代張力傳感器市場價 2025-06-20

- 奉賢區(qū)熱電阻供應(yīng) 2025-06-20

- 耐酸堿襯氟截止閥 2025-06-20

- 深圳液壓油清潔度檢測儀廠家 2025-06-20

- 電力局部放電故障分析 2025-06-20

- 北京廣角相機鏡片廠家直銷 2025-06-20

- 珠海一體化激光誘導擊穿光譜系統(tǒng)特點 2025-06-20

- 麗水激光對中儀多少錢 2025-06-20

- 西藏實驗室用數(shù)字壓力表帶報警功能 2025-06-20

- 檢測高效過濾器檢漏 2025-06-20