-

無錫自動彎管機價格

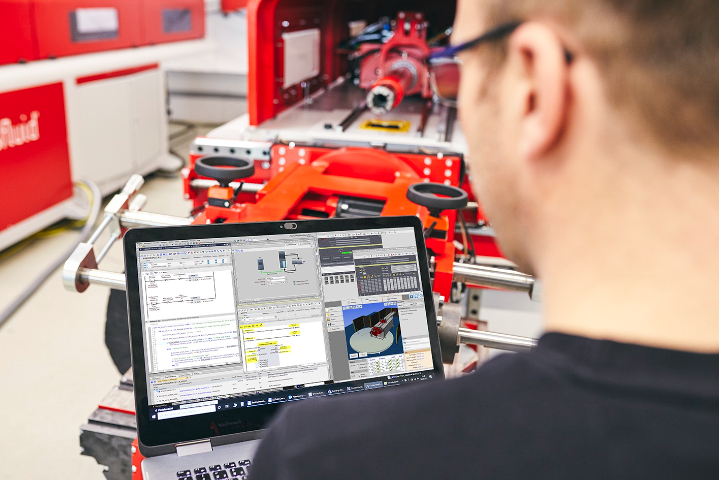

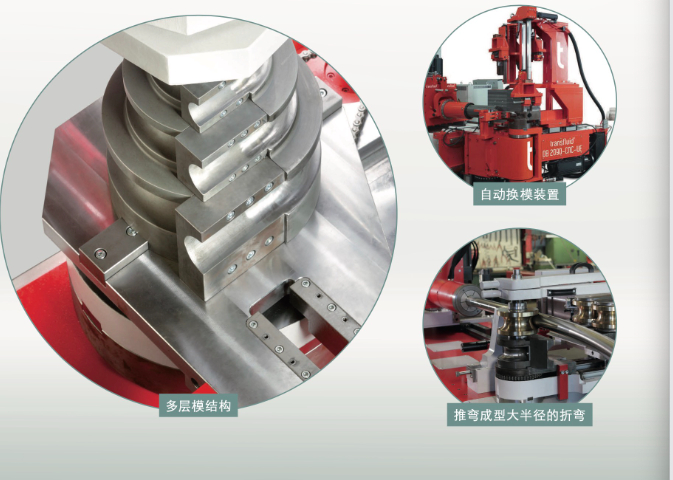

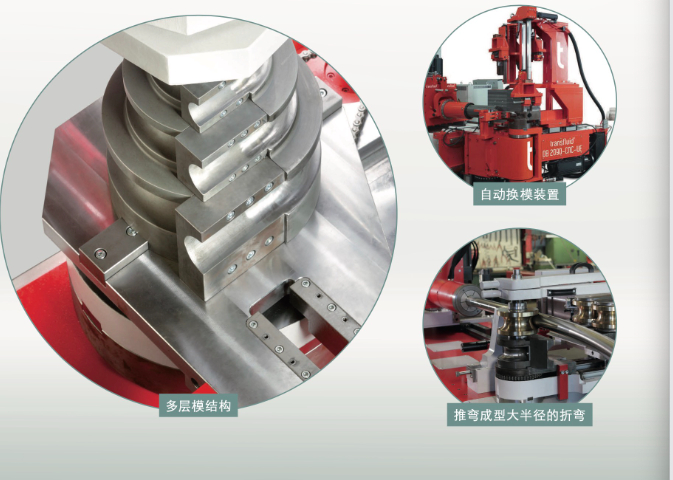

無錫自動彎管機價格柔性生產(chǎn)能力讓全自動彎管機在多品種切換場景中展現(xiàn)出強大適應(yīng)性,,通過快速換型技術(shù)實現(xiàn) “分鐘級” 生產(chǎn)切換。設(shè)備的模具庫采用智能倉儲設(shè)計,,機械臂可根據(jù)生產(chǎn)工單自動抓取對應(yīng)模具,,配合電動調(diào)節(jié)的主軸軸距,無需人工校準即可完成不同管徑管材的加工切換。某汽車零部件供應(yīng)商引入該類設(shè)備后,,實現(xiàn)了從轎車排氣管到 SUV 防撞梁的生產(chǎn)切換時間從 45 分鐘壓縮至 8 分鐘,,單日可完成 12 個品種的混線生產(chǎn),產(chǎn)能利用率提升 65%,。設(shè)備還支持云端工藝參數(shù)庫調(diào)用,,操作人員掃描管材物料碼即可下載對應(yīng)加工程序,大幅減少了品種切換時的調(diào)試失誤,。?伺服彎管系統(tǒng)響應(yīng)速度快,,彎曲效率較傳統(tǒng)設(shè)備提升 30% 以上。無錫自動彎管...

2025-05-31標簽: 彎管機 全自動數(shù)控彎管機 -

杭州特馬彎管機定做

杭州特馬彎管機定做在醫(yī)療器械制造領(lǐng)域,,全自動彎管機以潔凈加工能力滿足行業(yè)特殊需求,。設(shè)備采用全封閉防塵設(shè)計,配備負壓吸塵系統(tǒng),,可實時清理加工過程中產(chǎn)生的金屬碎屑,。針對醫(yī)用氣體管路、內(nèi)窺鏡導(dǎo)管等精密管件,,設(shè)備的高精度定位系統(tǒng)可對直徑 3mm 以下的微小管材進行穩(wěn)定加工,,彎曲角度誤差控制在 ±0.3° 以內(nèi)。其接觸管材的部件均采用醫(yī)用級不銹鋼材質(zhì),,并通過特殊表面處理工藝防止交叉污染,,符合 GMP 生產(chǎn)規(guī)范要求,為醫(yī)療器械的安全性與可靠性提供保障,。建筑裝飾行業(yè)使用設(shè)備加工藝術(shù)造型管材,,3D 建模數(shù)據(jù)直接轉(zhuǎn)化為加工程序。杭州特馬彎管機定做全自動彎管機的安全防護體系彰顯了對生產(chǎn)安全的高度重視,。設(shè)備四周安裝了紅外光柵防護裝置...

2025-05-31標簽: 彎管機 全自動數(shù)控彎管機 -

蘇州數(shù)控彎管機價格

蘇州數(shù)控彎管機價格全自動彎管機在成本控制層面展現(xiàn)出明顯優(yōu)勢,,通過材料利用率優(yōu)化與能耗管理實現(xiàn)生產(chǎn)效益提升。設(shè)備的智能送料系統(tǒng)會根據(jù)管件彎曲長度自動計算較優(yōu)下料方案,,配合余料回收算法,,將管材廢料率從傳統(tǒng)工藝的 12% 降低至 5% 以下。以年產(chǎn) 10 萬件空調(diào)冷凝管的生產(chǎn)線為例,,引入該設(shè)備后每年可節(jié)約不銹鋼材料約 15 噸,,直接降低原材料成本超 20 萬元。同時,,伺服電機的節(jié)能特性在連續(xù)生產(chǎn)中尤為明顯,,對比液壓彎管機,每臺設(shè)備每年可節(jié)省電費約 3.8 萬元,,加上維護成本降低 40%,,綜合測算顯示,,企業(yè)通常可在 14-18 個月內(nèi)收回設(shè)備投資成本,。?數(shù)控彎管機的小批量生產(chǎn)模式,,滿足市場個性化、定制化管件需求,。蘇州數(shù)...

2025-05-31標簽: 全自動數(shù)控彎管機 彎管機 -

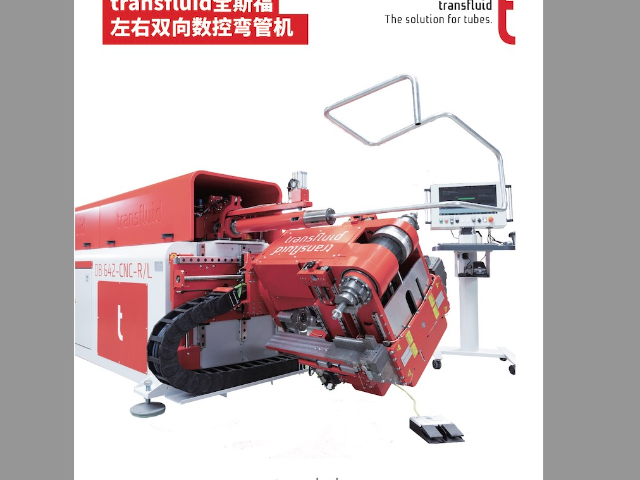

松江區(qū)德國全斯福彎管機

松江區(qū)德國全斯福彎管機在能耗優(yōu)化領(lǐng)域,,全自動彎管機通過智能動力管理實現(xiàn)綠色生產(chǎn)革新。新一代設(shè)備搭載的能量回收系統(tǒng),,可將管材彎曲時產(chǎn)生的動能轉(zhuǎn)化為電能存儲于超級電容,,供設(shè)備待機時使用,某空調(diào)企業(yè)實測顯示該技術(shù)使單機年耗電量減少 1.2 萬度,。溫度自適應(yīng)控制系統(tǒng)則根據(jù)環(huán)境溫度自動調(diào)節(jié)液壓油粘度,,在北方冬季生產(chǎn)時,設(shè)備啟動預(yù)熱時間從 20 分鐘縮短至 5 分鐘,,同時降低能耗 15%。配合工廠光伏發(fā)電系統(tǒng),,部分企業(yè)已實現(xiàn)彎管工序的 “零碳生產(chǎn)”,,契合當(dāng)下綠色制造的發(fā)展趨勢。設(shè)備噪音低于 85 分貝,,符合工業(yè)車間環(huán)保標準,,改善操作環(huán)境。松江區(qū)德國全斯福彎管機在精密管件加工領(lǐng)域,,數(shù)控彎管機通過工藝創(chuàng)新突破了傳統(tǒng)加工的精度瓶頸,。...

2025-05-31標簽: 全自動數(shù)控彎管機 彎管機 -

黃浦區(qū)自動彎管機

黃浦區(qū)自動彎管機全自動彎管機的人機協(xié)作設(shè)計重新定義了工業(yè)生產(chǎn)中的人機關(guān)系,既保留人工決策靈活性又發(fā)揮設(shè)備自動化優(yōu)勢,。操作人員可通過手勢識別模塊在設(shè)備運行中實時調(diào)整彎曲參數(shù),,例如在發(fā)現(xiàn)管材表面出現(xiàn)輕微劃痕時,只需手勢滑動即可降低彎曲速度,,系統(tǒng)會同步生成工藝調(diào)整記錄,。這種 “人工干預(yù) + 自動執(zhí)行” 的模式在小批量定制生產(chǎn)中尤為高效 —— 某衛(wèi)浴企業(yè)使用配備 AR 輔助系統(tǒng)的彎管機,設(shè)計師可直接在虛擬模型中標注彎曲弧度,,設(shè)備自動生成加工參數(shù),,使衛(wèi)浴彎管的打樣周期從 3 天縮短至 4 小時,同時保持 99% 的設(shè)計還原度,。?采用高精度滾珠絲杠傳動,,確保彎管過程中位移控制的穩(wěn)定性與重復(fù)性。黃浦區(qū)自動彎管機全自動彎管機...

2025-05-31標簽: 全自動數(shù)控彎管機 彎管機 -

上海自動彎管機哪家好

上海自動彎管機哪家好針對高硬度與易斷裂材料的彎曲加工,,全自動彎管機通過工藝創(chuàng)新突破了傳統(tǒng)技術(shù)瓶頸,。加工鈦合金航空管材時,,設(shè)備采用分步漸進彎曲工藝,將單次彎曲角度控制在 15° 以內(nèi),,配合脈沖式潤滑系統(tǒng),,在模具與管材接觸面形成微米級潤滑膜,有效避免材料晶格損傷,。某航空發(fā)動機制造商應(yīng)用該技術(shù)后,,鈦合金油管的彎曲合格率從 68% 提升至 96%,經(jīng)超聲波探傷檢測,,管件內(nèi)部未發(fā)現(xiàn)微裂紋等缺陷,。對于碳纖維復(fù)合材料管材,設(shè)備則采用低溫彎曲技術(shù),,通過內(nèi)置冷卻裝置將模具溫度控制在 - 20℃,,利用材料低溫脆性降低彎曲應(yīng)力,成功解決了復(fù)合材料易分層的加工難題,。設(shè)備支持 IGES,、STEP 等格式模型導(dǎo)入,自動生成復(fù)雜路徑完成異形管...

2025-05-31標簽: 全自動數(shù)控彎管機 彎管機 -

上海機器人彎管機公司

上海機器人彎管機公司全自動彎管機在成本控制層面展現(xiàn)出明顯優(yōu)勢,,通過材料利用率優(yōu)化與能耗管理實現(xiàn)生產(chǎn)效益提升,。設(shè)備的智能送料系統(tǒng)會根據(jù)管件彎曲長度自動計算較優(yōu)下料方案,配合余料回收算法,,將管材廢料率從傳統(tǒng)工藝的 12% 降低至 5% 以下,。以年產(chǎn) 10 萬件空調(diào)冷凝管的生產(chǎn)線為例,引入該設(shè)備后每年可節(jié)約不銹鋼材料約 15 噸,,直接降低原材料成本超 20 萬元,。同時,伺服電機的節(jié)能特性在連續(xù)生產(chǎn)中尤為明顯,,對比液壓彎管機,,每臺設(shè)備每年可節(jié)省電費約 3.8 萬元,加上維護成本降低 40%,,綜合測算顯示,,企業(yè)通常可在 14-18 個月內(nèi)收回設(shè)備投資成本,。?全自動彎管機通過多級權(quán)限管理,,防止非授權(quán)操作,保障生產(chǎn)安全規(guī)范,。上...

2025-05-31標簽: 全自動數(shù)控彎管機 彎管機 -

浦東新區(qū)全斯福彎管機報價

浦東新區(qū)全斯福彎管機報價數(shù)控彎管機的標準化培訓(xùn)認證體系為行業(yè)輸送了專業(yè)技術(shù)人才,,推動操作規(guī)范化發(fā)展。設(shè)備制造商開發(fā)的階梯式培訓(xùn)課程,,將操作技能分為基礎(chǔ)調(diào)試、參數(shù)優(yōu)化、故障診斷三個等級,,某職業(yè)培訓(xùn)機構(gòu)采用該體系后,學(xué)員考取國家職業(yè)資格證書的通過率從 65% 提升至 89%,。仿真培訓(xùn)系統(tǒng)通過虛擬機床模擬不同材料的彎曲特性,學(xué)員可在虛擬環(huán)境中練習(xí)鈦合金,、復(fù)合材料等特種管材的加工,,減少實際生產(chǎn)中的試錯成本。部分設(shè)備還配備操作熟練度評估系統(tǒng),,通過分析參數(shù)設(shè)置合理性與故障處理效率,,為企業(yè)人力資源管理提供量化依據(jù),促進了技能人才的職業(yè)發(fā)展,。自動潤滑系統(tǒng)定時保養(yǎng)關(guān)鍵部件,,延長設(shè)備使用壽命,降低維護成本,。浦東新區(qū)全斯福彎管機報價全自動...

2025-05-31標簽: 彎管機 全自動數(shù)控彎管機 -

虹口區(qū)機器人彎管機報價

虹口區(qū)機器人彎管機報價全自動彎管機在成本控制層面展現(xiàn)出明顯優(yōu)勢,,通過材料利用率優(yōu)化與能耗管理實現(xiàn)生產(chǎn)效益提升。設(shè)備的智能送料系統(tǒng)會根據(jù)管件彎曲長度自動計算較優(yōu)下料方案,,配合余料回收算法,,將管材廢料率從傳統(tǒng)工藝的 12% 降低至 5% 以下。以年產(chǎn) 10 萬件空調(diào)冷凝管的生產(chǎn)線為例,,引入該設(shè)備后每年可節(jié)約不銹鋼材料約 15 噸,直接降低原材料成本超 20 萬元,。同時,,伺服電機的節(jié)能特性在連續(xù)生產(chǎn)中尤為明顯,對比液壓彎管機,,每臺設(shè)備每年可節(jié)省電費約 3.8 萬元,,加上維護成本降低 40%,綜合測算顯示,,企業(yè)通??稍?14-18 個月內(nèi)收回設(shè)備投資成本。?設(shè)備的激光切割裝置配合彎曲工序,,實現(xiàn)管件準確下料,,切口垂直度誤差極...

2025-05-31標簽: 彎管機 全自動數(shù)控彎管機 -

常州數(shù)控彎管機公司

常州數(shù)控彎管機公司在能耗優(yōu)化領(lǐng)域,全自動彎管機通過智能動力管理實現(xiàn)綠色生產(chǎn)革新,。新一代設(shè)備搭載的能量回收系統(tǒng),,可將管材彎曲時產(chǎn)生的動能轉(zhuǎn)化為電能存儲于超級電容,供設(shè)備待機時使用,,某空調(diào)企業(yè)實測顯示該技術(shù)使單機年耗電量減少 1.2 萬度,。溫度自適應(yīng)控制系統(tǒng)則根據(jù)環(huán)境溫度自動調(diào)節(jié)液壓油粘度,,在北方冬季生產(chǎn)時,設(shè)備啟動預(yù)熱時間從 20 分鐘縮短至 5 分鐘,,同時降低能耗 15%,。配合工廠光伏發(fā)電系統(tǒng),部分企業(yè)已實現(xiàn)彎管工序的 “零碳生產(chǎn)”,,契合當(dāng)下綠色制造的發(fā)展趨勢,。采用三維仿真軟件預(yù)演彎管過程,提前規(guī)避干涉問題,,提高工藝可靠性,。常州數(shù)控彎管機公司在極端工況下的管材加工中,全自動彎管機通過特殊技術(shù)配置展現(xiàn)出較好適應(yīng)性...

2025-05-31標簽: 彎管機 全自動數(shù)控彎管機 -

合肥特馬液壓彎管機售后

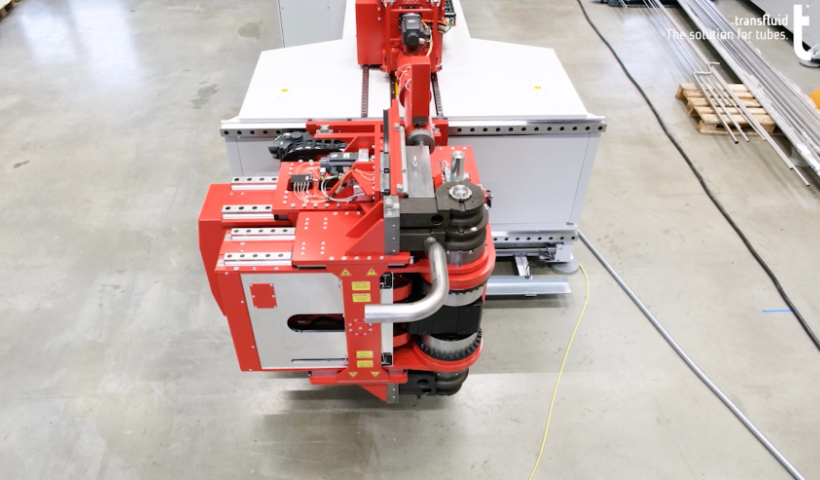

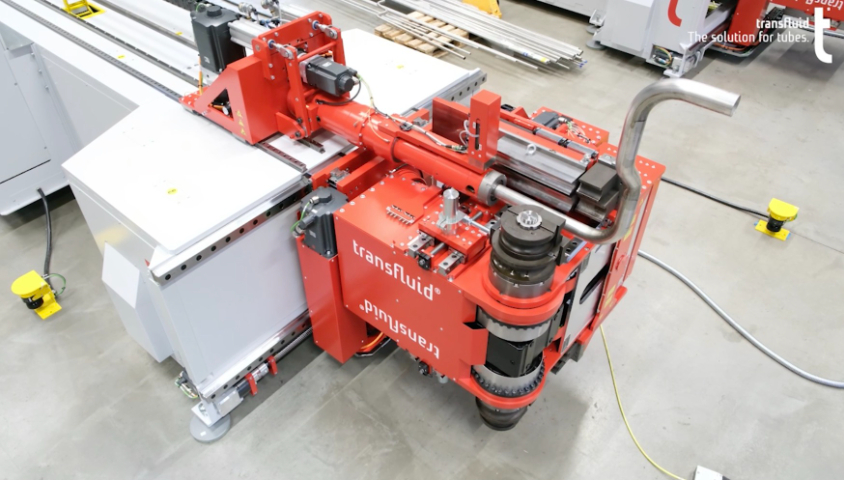

合肥特馬液壓彎管機售后面對復(fù)雜空間結(jié)構(gòu)的管件加工需求,,全自動彎管機的多軸聯(lián)動功能展現(xiàn)出強大的工藝適應(yīng)性,。傳統(tǒng)手動彎管機只能完成平面內(nèi)的單一角度彎曲,而現(xiàn)代全自動設(shè)備配備的 X/Y/Z 軸移動機構(gòu)與旋轉(zhuǎn)軸,,可實現(xiàn)三維空間內(nèi)的螺旋式彎曲,。例如在船舶發(fā)動機的排氣管加工中,管件需要繞過復(fù)雜的機艙結(jié)構(gòu),,設(shè)備通過預(yù)先導(dǎo)入的三維模型,,自動規(guī)劃出較佳的彎曲路徑,使管材在經(jīng)過 5-6 個不同角度的彎曲后,,依然能準確匹配安裝孔位,。這種空間彎曲能力還被普遍應(yīng)用于健身器材的框架制造,讓弧形扶手,、橢圓管支架等復(fù)雜造型的加工變得高效且穩(wěn)定,。全自動彎管機在工業(yè)制造領(lǐng)域扮演著關(guān)鍵角色,其智能化操作流程極大提升了管件加工的效率與精度,。設(shè)備通過數(shù)控系...

2025-05-30標簽: 全自動數(shù)控彎管機 彎管機 -

蘇州彎管機多少錢一臺

蘇州彎管機多少錢一臺數(shù)控彎管機的智能故障診斷系統(tǒng)為生產(chǎn)連續(xù)性提供了堅實保障,,通過多維度數(shù)據(jù)采集實現(xiàn)預(yù)判性維護。設(shè)備內(nèi)置的振動傳感器以 10kHz 采樣頻率監(jiān)測軸承運行狀態(tài),,當(dāng)某汽車配件廠的設(shè)備主軸軸承出現(xiàn)早期磨損時,,系統(tǒng)提前 48 小時發(fā)出更換預(yù)警,避免了因軸承失效導(dǎo)致的停機事故,。電氣系統(tǒng)的故障定位精度達模塊級,,觸摸屏可實時顯示故障代碼及修復(fù)指引,某工程機械廠因此將平均維修時間從 2.5 小時縮短至 40 分鐘,。云端診斷平臺還能匯總多臺設(shè)備的運行數(shù)據(jù),,通過 AI 算法識別潛在風(fēng)險,使設(shè)備年均故障率降低 60% 以上,。設(shè)備的智能潤滑系統(tǒng)定時維護傳動部件,,減少磨損保障長期穩(wěn)定運行,。蘇州彎管機多少錢一臺不同行業(yè)的特殊需...

2025-05-30標簽: 彎管機 全自動數(shù)控彎管機 -

南京機器人彎管機

南京機器人彎管機數(shù)控彎管機的智能故障診斷系統(tǒng)為生產(chǎn)連續(xù)性提供了堅實保障,通過多維度數(shù)據(jù)采集實現(xiàn)預(yù)判性維護,。設(shè)備內(nèi)置的振動傳感器以 10kHz 采樣頻率監(jiān)測軸承運行狀態(tài),,當(dāng)某汽車配件廠的設(shè)備主軸軸承出現(xiàn)早期磨損時,系統(tǒng)提前 48 小時發(fā)出更換預(yù)警,,避免了因軸承失效導(dǎo)致的停機事故,。電氣系統(tǒng)的故障定位精度達模塊級,觸摸屏可實時顯示故障代碼及修復(fù)指引,,某工程機械廠因此將平均維修時間從 2.5 小時縮短至 40 分鐘,。云端診斷平臺還能匯總多臺設(shè)備的運行數(shù)據(jù),通過 AI 算法識別潛在風(fēng)險,,使設(shè)備年均故障率降低 60% 以上,。一鍵切換手動 / 自動模式,新手也能快速掌握數(shù)控彎管機的基礎(chǔ)操作,。南京機器人彎管機數(shù)控彎管機的多維...

2025-05-30標簽: 全自動數(shù)控彎管機 彎管機 -

合肥全斯福彎管機

合肥全斯福彎管機數(shù)控彎管機的工藝仿真技術(shù)實現(xiàn)了從 “經(jīng)驗試錯” 到 “數(shù)字預(yù)判” 的跨越,,通過虛擬建模優(yōu)化加工方案?;?ANSYS 的有限元仿真模塊可輸入管材力學(xué)性能參數(shù),,模擬彎曲過程中材料的應(yīng)力分布與塑性變形,某汽車主機廠通過仿真將排氣管的彎曲回彈量預(yù)測誤差控制在 0.3mm 內(nèi),,試模次數(shù)從平均 4 次減少至 1 次,。三維路徑規(guī)劃功能則能導(dǎo)入 CAD 模型自動生成彎曲軌跡,在船舶發(fā)動機復(fù)雜管路加工中,,設(shè)備按仿真路徑完成的 6 軸聯(lián)動彎曲,,使管件與安裝孔的匹配誤差≤0.5mm,大幅縮短了現(xiàn)場調(diào)試時間,。這種 “先仿真后生產(chǎn)” 的模式,將新產(chǎn)品研發(fā)周期壓縮 30% 以上,。設(shè)備具備故障自診斷功能,,屏幕實時顯示異常...

2025-05-30標簽: 全自動數(shù)控彎管機 彎管機 -

徐匯區(qū)數(shù)控彎管機設(shè)計

徐匯區(qū)數(shù)控彎管機設(shè)計數(shù)控彎管機的標準化培訓(xùn)認證體系為行業(yè)輸送了專業(yè)技術(shù)人才,推動操作規(guī)范化發(fā)展,。設(shè)備制造商開發(fā)的階梯式培訓(xùn)課程,,將操作技能分為基礎(chǔ)調(diào)試、參數(shù)優(yōu)化,、故障診斷三個等級,,某職業(yè)培訓(xùn)機構(gòu)采用該體系后,學(xué)員考取國家職業(yè)資格證書的通過率從 65% 提升至 89%,。仿真培訓(xùn)系統(tǒng)通過虛擬機床模擬不同材料的彎曲特性,,學(xué)員可在虛擬環(huán)境中練習(xí)鈦合金,、復(fù)合材料等特種管材的加工,減少實際生產(chǎn)中的試錯成本,。部分設(shè)備還配備操作熟練度評估系統(tǒng),,通過分析參數(shù)設(shè)置合理性與故障處理效率,為企業(yè)人力資源管理提供量化依據(jù),,促進了技能人才的職業(yè)發(fā)展,。數(shù)控彎管機結(jié)合熱彎與冷彎工藝,應(yīng)對不同材質(zhì),、規(guī)格管材加工需求,。徐匯區(qū)數(shù)控彎管機設(shè)計工藝仿真技...

2025-05-30標簽: 彎管機 全自動數(shù)控彎管機 -

嘉定區(qū)彎管機銷售電話

嘉定區(qū)彎管機銷售電話數(shù)控彎管機的多維誤差補償技術(shù)構(gòu)建了精密加工的智能防護網(wǎng),通過動態(tài)數(shù)據(jù)反饋實現(xiàn)全流程精度把控,。設(shè)備內(nèi)置的應(yīng)變傳感器以 1000Hz 的采樣頻率監(jiān)測管材彎曲時的形變數(shù)據(jù),,當(dāng)檢測到壁厚偏差超過 0.03mm 時,系統(tǒng)自動調(diào)整彎曲速度與壓力組合,,某航空導(dǎo)管廠使用該技術(shù)后,,將 φ8mm 鈦合金管的彎曲橢圓度控制在 0.5% 以內(nèi)。針對材料回彈的非線性特性,,設(shè)備采用機器學(xué)習(xí)算法建立回彈預(yù)測模型,,通過積累 20 萬組加工數(shù)據(jù),使不同批次鋁合金管的回彈補償精度提升至 ±0.2°,,經(jīng)三坐標測量儀檢測,,復(fù)雜空間彎管的點位偏差≤0.3mm,滿足航空發(fā)動機管路的裝配要求,。伺服彎管系統(tǒng)響應(yīng)速度快,,彎曲效率較傳統(tǒng)設(shè)備提升...

2025-05-30標簽: 彎管機 全自動數(shù)控彎管機 -

黃浦區(qū)特馬弗萊克斯彎管機生產(chǎn)廠家

黃浦區(qū)特馬弗萊克斯彎管機生產(chǎn)廠家極端環(huán)境下的可靠運行能力,使數(shù)控彎管機在特種工程領(lǐng)域展現(xiàn)出不可替代性,。高原型設(shè)備配備渦輪增壓伺服電機,,在海拔 4500 米的青藏鐵路施工中,仍能保持 DN40 鋼管的彎曲精度在 ±0.5° 以內(nèi),,較普通機型故障率降低 70%,。海洋工程專門機采用 IP68 防護等級的電氣柜與防鹽霧涂層,某深海鉆井平臺使用其加工的鎳基合金彎管,,經(jīng) 1500 米水深壓力測試無泄漏現(xiàn)象,。而在核工業(yè)領(lǐng)域,設(shè)備通過輻射抗性認證,,關(guān)鍵部件可耐受 10^4Gy 的輻射劑量,,在核電站蒸汽管道改造中,配合鐳射跟蹤儀實現(xiàn)了彎曲角度的微米級校準,保障了核安全要求,。汽車排氣管加工中,,數(shù)控彎管機能準確完成多段連續(xù)彎曲,契合發(fā)動機艙布局需...

2025-05-30標簽: 全自動數(shù)控彎管機 彎管機 -

楊浦區(qū)數(shù)控彎管機多少錢一臺

楊浦區(qū)數(shù)控彎管機多少錢一臺全自動彎管機的維護便利性是工業(yè)生產(chǎn)持續(xù)穩(wěn)定運行的重要保障,。設(shè)備采用模塊化設(shè)計,,將數(shù)控系統(tǒng)、驅(qū)動裝置與機械結(jié)構(gòu)分區(qū)布置,,當(dāng)某一模塊出現(xiàn)故障時,,操作人員可快速定位并更換標準化組件,減少停機檢修時間,。例如伺服電機的接線端子采用防呆式設(shè)計,,配合設(shè)備自帶的故障診斷系統(tǒng),能通過屏幕提示具體報錯位置,,即使非專業(yè)維修人員也可完成基礎(chǔ)部件的更換,。定期維護時,集中潤滑系統(tǒng)會自動對導(dǎo)軌,、軸承等關(guān)鍵部位供油,,避免人工遺漏導(dǎo)致的部件磨損,這種設(shè)計讓設(shè)備的年均故障率降低至 5% 以下,,明顯提升了生產(chǎn)系統(tǒng)的可靠性,。?全自動彎管機的液壓油實時監(jiān)測系統(tǒng),動態(tài)檢測油溫油質(zhì),,延長設(shè)備壽命,。楊浦區(qū)數(shù)控彎管機多少錢一臺不同行業(yè)對管材彎...

2025-05-30標簽: 彎管機 全自動數(shù)控彎管機 -

青浦區(qū)彎管機定制

青浦區(qū)彎管機定制在數(shù)字化工廠建設(shè)中,全自動彎管機作為智能終端實現(xiàn)了生產(chǎn)數(shù)據(jù)的全流程貫通,。設(shè)備搭載的 5G 通信模塊可實時上傳彎曲壓力曲線,、模具壽命數(shù)據(jù)等至工廠數(shù)字孿生系統(tǒng),管理者在三維可視化界面中即可監(jiān)控所有設(shè)備的 OEE(設(shè)備綜合效率),。當(dāng)某工程機械廠將 12 臺全自動彎管機接入數(shù)字孿生系統(tǒng)后,,通過 AI 算法分析彎曲能耗數(shù)據(jù),優(yōu)化出的工藝參數(shù)使每噸鋼材加工能耗降低 18%,。設(shè)備還能與 AGV 物流系統(tǒng)聯(lián)動,,當(dāng)完成一批彎曲件加工后自動觸發(fā)物料轉(zhuǎn)運請求,形成 “加工 - 檢測 - 入庫” 的無人化生產(chǎn)閉環(huán),,推動制造系統(tǒng)向高度智能化演進。其環(huán)保設(shè)計采用節(jié)能電機與低噪液壓系統(tǒng),,降低能耗與運行噪音,。青浦區(qū)彎管機定制...

2025-05-30標簽: 彎管機 全自動數(shù)控彎管機 -

楊浦區(qū)Transfluid彎管機生產(chǎn)廠家

楊浦區(qū)Transfluid彎管機生產(chǎn)廠家數(shù)控彎管機對多元材料的適應(yīng)性突破了傳統(tǒng)加工限制,通過工藝參數(shù)智能匹配實現(xiàn)跨材質(zhì)加工。加工鋁合金管材時,,設(shè)備啟動低溫潤滑系統(tǒng)(-5℃),,利用冷凝技術(shù)減少模具與管材的粘連,某新能源汽車廠用其加工的電池冷卻鋁管,,表面粗糙度 Ra≤0.8μm,;處理銅材時,專門石墨涂層模具配合脈沖式送料(0.2mm / 次),,避免了銅料彎曲時的粘?,F(xiàn)象;針對鈦合金與不銹鋼復(fù)合管,,設(shè)備采用梯度壓力彎曲工藝(鈦側(cè)壓力>不銹鋼側(cè) 15%),,確保兩種材料同步變形,某航空部件廠借此技術(shù)實現(xiàn)了熱交換器管件的一體化成型,。具備多軸聯(lián)動功能,,能對不銹鋼、鋁合金等多種材質(zhì)管材進行復(fù)雜角度彎曲,。楊浦區(qū)Transfluid彎管機生產(chǎn)廠家全自動...

2025-05-30標簽: 彎管機 全自動數(shù)控彎管機 -

松江區(qū)Transfluid彎管機公司

松江區(qū)Transfluid彎管機公司數(shù)控彎管機的一站式安全設(shè)計構(gòu)建了多層次防護體系,,確保生產(chǎn)過程的本質(zhì)安全。設(shè)備外部的紅外光柵防護區(qū)域達 360°,,當(dāng)操作人員肢體進入危險區(qū)域時,,系統(tǒng) 0.1 秒內(nèi)觸發(fā)急停,某家具廠因此杜絕了彎管加工中的壓傷事故,;模具過載保護裝置可實時監(jiān)測彎曲壓力,,當(dāng)超過額定值 110% 時自動泄壓,保護模具與管材不受損壞,;電氣系統(tǒng)的接地電阻<1Ω,,配合防靜電工作臺,有效防止了精密電子管件加工中的靜電擊穿問題,。安全聯(lián)鎖裝置與 CE 認證的防護標準,,使設(shè)備可直接應(yīng)用于醫(yī)療、食品等對安全要求極高的行業(yè),。加工參數(shù)可存儲至系統(tǒng)數(shù)據(jù)庫,,下次生產(chǎn)直接調(diào)用,減少調(diào)試時間,。松江區(qū)Transfluid彎管機公司面對復(fù)雜空間結(jié)構(gòu)的管...

2025-05-30標簽: 全自動數(shù)控彎管機 彎管機 -

虹口區(qū)特馬彎管機設(shè)計

虹口區(qū)特馬彎管機設(shè)計全自動彎管機的人機協(xié)作設(shè)計重新定義了工業(yè)生產(chǎn)中的人機關(guān)系,,既保留人工決策靈活性又發(fā)揮設(shè)備自動化優(yōu)勢。操作人員可通過手勢識別模塊在設(shè)備運行中實時調(diào)整彎曲參數(shù),,例如在發(fā)現(xiàn)管材表面出現(xiàn)輕微劃痕時,,只需手勢滑動即可降低彎曲速度,,系統(tǒng)會同步生成工藝調(diào)整記錄。這種 “人工干預(yù) + 自動執(zhí)行” 的模式在小批量定制生產(chǎn)中尤為高效 —— 某衛(wèi)浴企業(yè)使用配備 AR 輔助系統(tǒng)的彎管機,,設(shè)計師可直接在虛擬模型中標注彎曲弧度,,設(shè)備自動生成加工參數(shù),使衛(wèi)浴彎管的打樣周期從 3 天縮短至 4 小時,,同時保持 99% 的設(shè)計還原度,。?自動送料裝置配合編碼器定位,確保每根管材的加工長度精度達 ±1mm,。虹口區(qū)特馬彎管機設(shè)計數(shù)控...

2025-05-30標簽: 全自動數(shù)控彎管機 彎管機 -

杭州全斯福彎管機價格

杭州全斯福彎管機價格數(shù)字化孿生技術(shù)與數(shù)控彎管機的深度融合,,開創(chuàng)了 “虛擬調(diào)試 + 實體生產(chǎn)” 的新型制造模式。工程師在數(shù)字孿生系統(tǒng)中輸入管材參數(shù)與彎曲要求,,虛擬彎管機可模擬出實際加工中的每一步動作,,某航空發(fā)動機廠通過虛擬調(diào)試優(yōu)化了 20 組復(fù)雜管路的彎曲順序,避免了實體設(shè)備調(diào)試時的干涉碰撞,,節(jié)約成本超 200 萬元,。孿生系統(tǒng)還能實時映射實體設(shè)備的運行狀態(tài),當(dāng)檢測到虛擬模型中的管材應(yīng)力超過閾值時,,實體設(shè)備自動調(diào)整工藝參數(shù),,使某航天燃料管的彎曲合格率從 75% 提升至 99.2%。設(shè)備的激光切割裝置配合彎曲工序,,實現(xiàn)管件準確下料,,切口垂直度誤差極小。杭州全斯福彎管機價格數(shù)控彎管機的智能化升級正推動其向 “工業(yè) 4.0...

2025-05-30標簽: 全自動數(shù)控彎管機 彎管機 -

無錫特馬液壓彎管機多少錢一臺

無錫特馬液壓彎管機多少錢一臺數(shù)控彎管機對多元材料的適應(yīng)性突破了傳統(tǒng)加工限制,,通過工藝參數(shù)智能匹配實現(xiàn)跨材質(zhì)加工,。加工鋁合金管材時,設(shè)備啟動低溫潤滑系統(tǒng)(-5℃),,利用冷凝技術(shù)減少模具與管材的粘連,,某新能源汽車廠用其加工的電池冷卻鋁管,表面粗糙度 Ra≤0.8μm,;處理銅材時,,專門石墨涂層模具配合脈沖式送料(0.2mm / 次),避免了銅料彎曲時的粘?,F(xiàn)象,;針對鈦合金與不銹鋼復(fù)合管,設(shè)備采用梯度壓力彎曲工藝(鈦側(cè)壓力>不銹鋼側(cè) 15%),,確保兩種材料同步變形,,某航空部件廠借此技術(shù)實現(xiàn)了熱交換器管件的一體化成型。新能源光伏支架生產(chǎn)中,,設(shè)備低溫彎曲工藝避免鋁合金管材高溫變形,。無錫特馬液壓彎管機多少錢一臺數(shù)控彎管機的標準化培訓(xùn)認...

2025-05-30標簽: 全自動數(shù)控彎管機 彎管機 -

金山區(qū)德國全斯福彎管機定做

金山區(qū)德國全斯福彎管機定做面對復(fù)雜空間結(jié)構(gòu)的管件加工需求,,全自動彎管機的多軸聯(lián)動功能展現(xiàn)出強大的工藝適應(yīng)性。傳統(tǒng)手動彎管機只能完成平面內(nèi)的單一角度彎曲,,而現(xiàn)代全自動設(shè)備配備的 X/Y/Z 軸移動機構(gòu)與旋轉(zhuǎn)軸,可實現(xiàn)三維空間內(nèi)的螺旋式彎曲,。例如在船舶發(fā)動機的排氣管加工中,,管件需要繞過復(fù)雜的機艙結(jié)構(gòu),設(shè)備通過預(yù)先導(dǎo)入的三維模型,,自動規(guī)劃出較佳的彎曲路徑,,使管材在經(jīng)過 5-6 個不同角度的彎曲后,依然能準確匹配安裝孔位,。這種空間彎曲能力還被普遍應(yīng)用于健身器材的框架制造,,讓弧形扶手、橢圓管支架等復(fù)雜造型的加工變得高效且穩(wěn)定,。全自動彎管機在工業(yè)制造領(lǐng)域扮演著關(guān)鍵角色,,其智能化操作流程極大提升了管件加工的效率與精度。設(shè)備通過數(shù)控系...

2025-05-30標簽: 彎管機 全自動數(shù)控彎管機 -

上海德國全斯福彎管機多少錢一臺

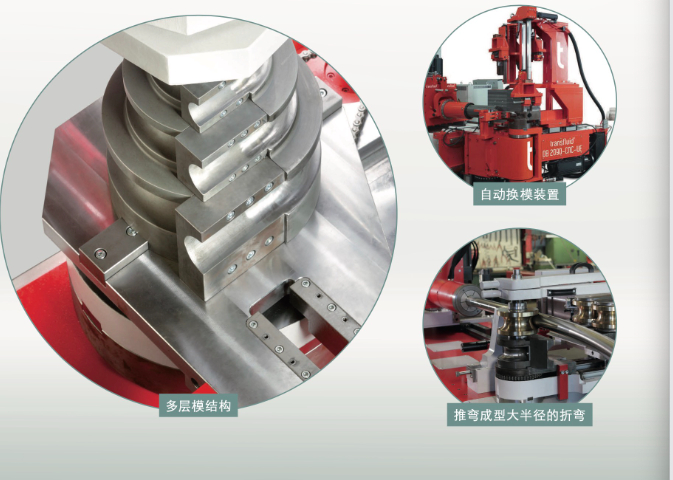

上海德國全斯福彎管機多少錢一臺模具快速更換技術(shù)明顯提升了數(shù)控彎管機的生產(chǎn)柔性,,通過機械結(jié)構(gòu)創(chuàng)新實現(xiàn) “分鐘級” 換型,。采用燕尾槽 + 液壓鎖緊的模具安裝系統(tǒng),操作人員無需使用工具即可在 3 分鐘內(nèi)完成彎曲模,、防皺模的同步更換,,某軌道交通配件廠借此實現(xiàn)了從地鐵扶手管(R=100mm)到高鐵制動管(R=30mm)的快速切換,單日完成 8 個品種生產(chǎn),。模具定位采用激光校準技術(shù),,更換后系統(tǒng)自動掃描模具基準面,10 秒內(nèi)完成精度補償,,首件合格率保持在 98% 以上,,徹底改變了傳統(tǒng)彎管機換模后需多次試彎的低效模式。設(shè)備搭載智能系統(tǒng),,可導(dǎo)入三維模型,,自動生成彎管路徑,提升生產(chǎn)效率,。上海德國全斯福彎管機多少錢一臺數(shù)控彎管機的重要技術(shù)體系構(gòu)...

2025-05-30標簽: 全自動數(shù)控彎管機 彎管機 -

杭州特馬彎管機售后

杭州特馬彎管機售后極端環(huán)境下的可靠運行能力,,使數(shù)控彎管機在特種工程領(lǐng)域展現(xiàn)出不可替代性。高原型設(shè)備配備渦輪增壓伺服電機,,在海拔 4500 米的青藏鐵路施工中,,仍能保持 DN40 鋼管的彎曲精度在 ±0.5° 以內(nèi),較普通機型故障率降低 70%,。海洋工程專門機采用 IP68 防護等級的電氣柜與防鹽霧涂層,,某深海鉆井平臺使用其加工的鎳基合金彎管,,經(jīng) 1500 米水深壓力測試無泄漏現(xiàn)象。而在核工業(yè)領(lǐng)域,,設(shè)備通過輻射抗性認證,,關(guān)鍵部件可耐受 10^4Gy 的輻射劑量,在核電站蒸汽管道改造中,,配合鐳射跟蹤儀實現(xiàn)了彎曲角度的微米級校準,,保障了核安全要求。采用三維仿真軟件預(yù)演彎管過程,,提前規(guī)避干涉問題,,提高工藝可靠性。杭州特...

2025-05-30標簽: 全自動數(shù)控彎管機 彎管機 -

馬鞍山特馬弗萊克斯彎管機定做

馬鞍山特馬弗萊克斯彎管機定做在能耗優(yōu)化領(lǐng)域,,全自動彎管機通過智能動力管理實現(xiàn)綠色生產(chǎn)革新,。新一代設(shè)備搭載的能量回收系統(tǒng),可將管材彎曲時產(chǎn)生的動能轉(zhuǎn)化為電能存儲于超級電容,,供設(shè)備待機時使用,,某空調(diào)企業(yè)實測顯示該技術(shù)使單機年耗電量減少 1.2 萬度。溫度自適應(yīng)控制系統(tǒng)則根據(jù)環(huán)境溫度自動調(diào)節(jié)液壓油粘度,,在北方冬季生產(chǎn)時,,設(shè)備啟動預(yù)熱時間從 20 分鐘縮短至 5 分鐘,同時降低能耗 15%,。配合工廠光伏發(fā)電系統(tǒng),,部分企業(yè)已實現(xiàn)彎管工序的 “零碳生產(chǎn)”,契合當(dāng)下綠色制造的發(fā)展趨勢,。每臺數(shù)控彎管機出廠前需通過 24 小時連續(xù)運行測試,,確保穩(wěn)定性達標。馬鞍山特馬弗萊克斯彎管機定做數(shù)控彎管機的一站式安全設(shè)計構(gòu)建了多層次防護體系,,確保生產(chǎn)...

2025-05-30標簽: 全自動數(shù)控彎管機 彎管機 -

普陀區(qū)數(shù)控彎管機公司

普陀區(qū)數(shù)控彎管機公司數(shù)控彎管機的智能化升級正推動其向 “工業(yè) 4.0” 制造終端演進,,設(shè)備搭載的邊緣計算模塊可實現(xiàn)全流程數(shù)據(jù)采集與分析。在汽車排氣系統(tǒng)生產(chǎn)線中,,多臺數(shù)控彎管機通過 5G 網(wǎng)絡(luò)互聯(lián),,將彎曲壓力、模具溫度,、管材損耗率等數(shù)據(jù)實時上傳至云端平臺,,AI 算法據(jù)此優(yōu)化生產(chǎn)排程,使設(shè)備綜合效率(OEE)提升 22%,。設(shè)備還集成了視覺檢測功能,,線陣相機在管材彎曲過程中實時掃描表面,通過深度學(xué)習(xí)模型識別 0.1mm 級的細微裂紋,,某新能源汽車電池冷卻管生產(chǎn)線應(yīng)用該技術(shù)后,,產(chǎn)品出廠不良率從 0.3% 降至 0.02%,。這種智能化升級不只提升了單機加工精度,更使數(shù)控彎管機成為連接工廠數(shù)字化系統(tǒng)的關(guān)鍵節(jié)點,。數(shù)控彎管機配備...

2025-05-30標簽: 全自動數(shù)控彎管機 彎管機 -

閔行區(qū)自動彎管機生產(chǎn)廠家

閔行區(qū)自動彎管機生產(chǎn)廠家全自動彎管機的維護便利性是工業(yè)生產(chǎn)持續(xù)穩(wěn)定運行的重要保障,。設(shè)備采用模塊化設(shè)計,將數(shù)控系統(tǒng),、驅(qū)動裝置與機械結(jié)構(gòu)分區(qū)布置,,當(dāng)某一模塊出現(xiàn)故障時,操作人員可快速定位并更換標準化組件,,減少停機檢修時間。例如伺服電機的接線端子采用防呆式設(shè)計,,配合設(shè)備自帶的故障診斷系統(tǒng),,能通過屏幕提示具體報錯位置,即使非專業(yè)維修人員也可完成基礎(chǔ)部件的更換,。定期維護時,,集中潤滑系統(tǒng)會自動對導(dǎo)軌、軸承等關(guān)鍵部位供油,,避免人工遺漏導(dǎo)致的部件磨損,,這種設(shè)計讓設(shè)備的年均故障率降低至 5% 以下,明顯提升了生產(chǎn)系統(tǒng)的可靠性,。?船舶制造使用數(shù)控彎管機,,完成超長、大口徑管件的高精度彎曲,。閔行區(qū)自動彎管機生產(chǎn)廠家針對強度高及特殊材質(zhì)管材,,...

2025-05-30標簽: 彎管機 全自動數(shù)控彎管機