-

上饒微納加工技術(shù)

上饒微納加工技術(shù)微納加工是指在微米和納米尺度下進(jìn)行的加工工藝,,主要包括微米加工和納米加工兩個方面,。微米加工是指在微米尺度下進(jìn)行的加工,通常采用光刻,、薄膜沉積,、離子注入等技術(shù);納米加工是指在納米尺度下進(jìn)行的加工,,通常采用掃描探針顯微鏡,、電子束曝光、原子力顯微鏡等技術(shù),。微納加工的發(fā)展歷程可以追溯到20世紀(jì)60年代,,當(dāng)時主要應(yīng)用于集成電路制造。隨著科技的進(jìn)步和需求的增加,,微納加工逐漸發(fā)展成為一個單獨的學(xué)科領(lǐng)域,,并在各個領(lǐng)域得到廣泛應(yīng)用。微納加工涉及領(lǐng)域廣,、多學(xué)科交叉融合,,其較主要的發(fā)展方向是微納器件與系統(tǒng)(MEMS)!上饒微納加工技術(shù)微納加工具有許多優(yōu)勢,,以下是其中的一些:可定制性強(qiáng):微納加工技術(shù)可以根據(jù)不同的需求...

2023-11-21 -

梅州微納加工器件

梅州微納加工器件當(dāng)前納米制造技術(shù)在環(huán)境友好方面有望大展身手的一些領(lǐng)域有以下幾種:1,、照明:對于傳統(tǒng)的白熾光源來說,LEDs是一種高效能的替代,,納米技術(shù)可用來開發(fā)更多新的光源,。2、發(fā)動機(jī)/燃料效率:采用納米顆粒燃料添加劑能夠減少柴油機(jī)的能耗并改善局部空氣質(zhì)量。微納材料也用來改善飛機(jī)渦輪葉片的熱阻性能,,使得發(fā)動機(jī)可以在更高的溫度下繼續(xù)運轉(zhuǎn),,進(jìn)而提高整個發(fā)動機(jī)的效率。3,、減重:新型較強(qiáng)度復(fù)合材料能夠減輕材料的重量,。未來的目標(biāo)包括:在金屬合金和塑料中摻雜納米管來減少飛機(jī)的重量;改進(jìn)橡膠配方中摻雜入輪胎的納米顆粒,;利用通過納米技術(shù)制得的汽車等的催化式排氣凈化器優(yōu)化車內(nèi)燃料的燃燒過程,。在硅材料刻蝕當(dāng)中,,硅針的刻蝕需要用到...

2023-11-21 -

黃石微納加工平臺

黃石微納加工平臺什么是微納加工?微納加工的目標(biāo)是在微米和納米尺度上對材料進(jìn)行精確的加工和制造,,以實現(xiàn)對材料性質(zhì)和功能的精確控制,。微納加工技術(shù)可以用于制造微納器件、納米材料,、納米結(jié)構(gòu)等,,廣泛應(yīng)用于電子、光電,、生物醫(yī)學(xué),、能源等領(lǐng)域。微納加工技術(shù)的發(fā)展離不開微納加工設(shè)備的進(jìn)步,。常見的微納加工設(shè)備包括光刻機(jī),、電子束曝光機(jī)、離子束曝光機(jī),、掃描探針顯微鏡等,。這些設(shè)備能夠在微米和納米尺度上進(jìn)行高精度的加工和制造,為微納加工提供了重要的工具,。我造技術(shù)的研究從其誕生之初就一直牢據(jù)行國的微納制造技術(shù)的研究與世界先進(jìn)水平業(yè)的杰出位置,。黃石微納加工平臺在微納加工過程中,有許多因素會影響加工質(zhì)量和精度,,下面將從這些方面詳細(xì)介紹如何保證...

2023-11-21 -

鍍膜微納加工中心

鍍膜微納加工中心眾所周知,,微納米技術(shù)是我國貫徹落實“中國制造2025”和“中國創(chuàng)新2030”的重要舉措與中心技術(shù)需求,也是促進(jìn)制造業(yè)高級化,、綠色化,、智能化的重要基礎(chǔ)?;谖矬w微米,、納米尺度獨特的物理和化學(xué)特性,研制新材料,、新工藝,、新器件的微納制造技術(shù),,已經(jīng)成為戰(zhàn)略性新興產(chǎn)業(yè)中心技術(shù),必將對21世紀(jì)的航空,、航天,、信息科學(xué)、生命科學(xué)和健康保健,、汽車工業(yè),、仿生機(jī)器人、交通,、家具生活等領(lǐng)域產(chǎn)生深遠(yuǎn)的影響,。推進(jìn)微納制造技術(shù)產(chǎn)業(yè)化落地,探討產(chǎn)業(yè)化路徑,,遴選優(yōu)良產(chǎn)業(yè)化示范項目。高精度的微細(xì)結(jié)構(gòu)通過控制聚焦電子束(光束)移動書寫圖案進(jìn)行曝光,。鍍膜微納加工中心微納加工技術(shù)在許多領(lǐng)域都有普遍的應(yīng)用,下面將詳細(xì)介紹微納加工的應(yīng)用領(lǐng)...

2023-11-21 -

德州微納加工技術(shù)

德州微納加工技術(shù)微納加工是指在微米和納米尺度下進(jìn)行的加工工藝,主要包括微米加工和納米加工兩個方面,。微米加工是指在微米尺度下進(jìn)行的加工,通常采用光刻,、薄膜沉積、離子注入等技術(shù),;納米加工是指在納米尺度下進(jìn)行的加工,通常采用掃描探針顯微鏡,、電子束曝光、原子力顯微鏡等技術(shù),。微納加工的發(fā)展歷程可以追溯到20世紀(jì)60年代,當(dāng)時主要應(yīng)用于集成電路制造,。隨著科技的進(jìn)步和需求的增加,微納加工逐漸發(fā)展成為一個單獨的學(xué)科領(lǐng)域,,并在各個領(lǐng)域得到廣泛應(yīng)用。在微納加工過程中,,蒸發(fā)沉積和濺射沉積是典型的物理方法,,主要用于沉積金屬單質(zhì)薄膜、合金薄膜,、化合物等。德州微納加工技術(shù)微納加工是一種利用微納技術(shù)對材料進(jìn)行加工和制造的方法,其發(fā)展趨勢主...

2023-11-21 -

無錫全套微納加工

無錫全套微納加工微納加工是一種高精度,、高效率的制造方法,,廣泛應(yīng)用于微電子,、光電子,、生物醫(yī)學(xué),、納米材料等領(lǐng)域,。微納加工技術(shù)包括以下幾種主要技術(shù):等離子體刻蝕技術(shù):等離子體刻蝕技術(shù)是一種利用等離子體對材料進(jìn)行刻蝕的技術(shù),。等離子體刻蝕技術(shù)具有高速度,、高選擇性和高精度的特點,,可以制造出微米級和納米級的結(jié)構(gòu)和器件。等離子體刻蝕技術(shù)廣泛應(yīng)用于微電子,、光電子、生物醫(yī)學(xué)等領(lǐng)域,。電化學(xué)加工技術(shù):電化學(xué)加工技術(shù)是一種利用電化學(xué)反應(yīng)對材料進(jìn)行加工的技術(shù),。電化學(xué)加工技術(shù)具有高精度、高效率和高靈活性的特點,,可以制造出微米級和納米級的結(jié)構(gòu)和器件。電化學(xué)加工技術(shù)廣泛應(yīng)用于微電子,、光電子,、生物醫(yī)學(xué)等領(lǐng)域。新一代微納制造系統(tǒng)應(yīng)滿足的要求:能生...

2023-11-20 -

盤錦微納加工技術(shù)

盤錦微納加工技術(shù)微納加工技術(shù)還具有以下幾個特點:微納加工與傳統(tǒng)加工技術(shù)在加工尺寸、加工精度,、加工速度、加工成本等方面存在著明顯的區(qū)別,。微納加工技術(shù)具有高度集成化,、高度可控性、高度可重復(fù)性和高度靈活性等特點,,可以實現(xiàn)微米級別和納米級別的加工,從而在微納器件,、微納傳感器、納米材料等領(lǐng)域具有廣泛的應(yīng)用前景,。微納加工是一種高精度、高要求的加工技術(shù),,其加工質(zhì)量和精度的保證是非常重要的,。在微納加工過程中,,有許多因素會影響加工質(zhì)量和精度,,包括材料選擇,、加工設(shè)備,、工藝參數(shù)等。微納加工按技術(shù)分類,,主要分為平面工藝、探針工藝,、模型工藝。盤錦微納加工技術(shù)微納測試與表征技術(shù)是微納加工技術(shù)的基礎(chǔ)與前提,,微納測試包括在微納器件的設(shè)計、制...

-

焦作全套微納加工

焦作全套微納加工什么是微納加工?微納加工技術(shù)的應(yīng)用非常普遍,。在電子領(lǐng)域,微納加工技術(shù)可以用于制造集成電路,、傳感器、光電器件等,。在光學(xué)領(lǐng)域,微納加工技術(shù)可以用于制造光學(xué)器件,、光纖等,。在生物醫(yī)學(xué)領(lǐng)域,,微納加工技術(shù)可以用于制造生物芯片,、藥物傳遞系統(tǒng)等,。在能源領(lǐng)域,,微納加工技術(shù)可以用于制造太陽能電池、燃料電池等,。微納加工技術(shù)的發(fā)展對科學(xué)研究和工業(yè)生產(chǎn)都有重要意義,。在科學(xué)研究方面,微納加工技術(shù)可以幫助科學(xué)家們研究材料的微觀結(jié)構(gòu)和性質(zhì),,揭示微觀世界的奧秘,。在工業(yè)生產(chǎn)方面,微納加工技術(shù)可以幫助企業(yè)提高產(chǎn)品的性能和質(zhì)量,,降低生產(chǎn)成本,,提高競爭力。微納加工技術(shù)可以制造出全新的材料和器件,,開拓新的應(yīng)用領(lǐng)域,,推動科技進(jìn)步和社會發(fā)展...

2023-11-20 -

邯鄲微納加工廠家

邯鄲微納加工廠家微納加工技術(shù)還具有以下幾個特點:1.高度集成化:微納加工技術(shù)可以實現(xiàn)高度集成化的加工,,可以在同一塊材料上制造出多個微結(jié)構(gòu)或納米結(jié)構(gòu),,從而實現(xiàn)多功能集成,。2.高度可控性:微納加工技術(shù)可以實現(xiàn)對加工過程的高度可控性,可以精確控制加工參數(shù),,如溫度、壓力,、時間等,,從而實現(xiàn)對加工結(jié)果的精確控制。3.高度可重復(fù)性:微納加工技術(shù)可以實現(xiàn)高度可重復(fù)性的加工,,可以在不同的材料上重復(fù)制造出相同的微結(jié)構(gòu)或納米結(jié)構(gòu),,從而實現(xiàn)批量生產(chǎn)。4.高度靈活性:微納加工技術(shù)可以實現(xiàn)高度靈活性的加工,,可以根據(jù)需要制造出不同形狀、不同尺寸的微結(jié)構(gòu)或納米結(jié)構(gòu),從而滿足不同的應(yīng)用需求,。微納加工技術(shù)具有高精度、科技含量高,、產(chǎn)品附加值高等特...

2023-11-18 -

廣元微納加工平臺

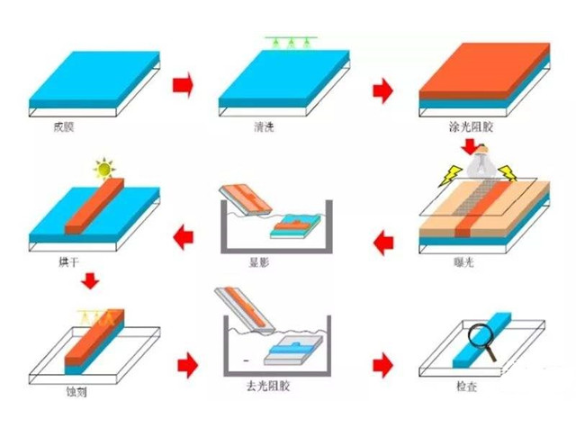

廣元微納加工平臺在光刻圖案化工藝中,,需要優(yōu)先將光刻膠涂在硅片上形成一層薄膜,。接著在復(fù)雜的曝光裝置中,光線通過一個具有特定圖案的掩模投射到光刻膠上,。曝光區(qū)域的光刻膠發(fā)生化學(xué)變化,在隨后的化學(xué)顯影過程中被去除,。較后掩模的圖案就被轉(zhuǎn)移到了光刻膠膜上。而在隨后的蝕刻或離子注入工藝中,,會對沒有光刻膠保護(hù)的硅片部分進(jìn)行刻蝕,,較后洗去剩余光刻膠。這時光刻膠的圖案就被轉(zhuǎn)移到下層的薄膜上,,這種薄膜圖案化的過程經(jīng)過多次迭代,聯(lián)同其他多個物理過程,,便產(chǎn)生集成電路。在微納加工過程中,,蒸發(fā)沉積和濺射沉積是典型的物理方法,,主要用于沉積金屬單質(zhì)薄膜、合金薄膜,、化合物等!廣元微納加工平臺Mems加工工藝和微納加工大體上都是一樣的,,只是表述不...

2023-11-18 -

內(nèi)江石墨烯微納加工

內(nèi)江石墨烯微納加工微納加工的應(yīng)用領(lǐng)域:微納加工在各個領(lǐng)域都有廣泛的應(yīng)用,下面將分別介紹其在微電子,、光電子、生物醫(yī)學(xué)和納米材料等領(lǐng)域的應(yīng)用情況,。生物醫(yī)學(xué)領(lǐng)域:微納加工在生物醫(yī)學(xué)領(lǐng)域的應(yīng)用也越來越多,,主要用于生物芯片制造,、生物傳感器制造,、生物成像等方面,。通過微納加工技術(shù),可以實現(xiàn)對生物樣品的高通量分析,、高靈敏度檢測和高分辨率成像,為生物醫(yī)學(xué)研究和臨床診斷提供了重要工具,。納米材料領(lǐng)域:微納加工在納米材料領(lǐng)域的應(yīng)用也非常重要,,主要用于納米材料的制備、納米器件的制造等方面,。通過微納加工技術(shù),可以制造出納米顆粒,、納米線、納米薄膜等納米材料,,實現(xiàn)對納米材料的精確控制和調(diào)控。微納加工可以制造出非??焖俸透咝У钠骷徒Y(jié)構(gòu),,這使得...

2023-11-18 -

臨沂高精度微納加工

臨沂高精度微納加工在微納加工過程中,,有許多因素會影響加工質(zhì)量和精度,,下面將從這些方面詳細(xì)介紹如何保證微納加工的質(zhì)量和精度,。質(zhì)量檢測:質(zhì)量檢測是保證微納加工質(zhì)量和精度的重要手段,。質(zhì)量檢測可以通過光學(xué)顯微鏡、掃描電子顯微鏡等設(shè)備進(jìn)行,,以檢測加工件的形貌、尺寸,、表面粗糙度等參數(shù)。同時,,還可以通過光譜分析,、電學(xué)測試等方法對加工件的性能進(jìn)行評估。質(zhì)量檢測可以幫助及時發(fā)現(xiàn)和解決加工過程中的問題,,提高加工質(zhì)量和精度。只有在這些方面都得到合理的處理和控制,,才能夠保證微納加工的質(zhì)量和精度達(dá)到要求。干法刻蝕能夠滿足亞微米/納米線寬制程技術(shù)的要求,,且在微納加工技術(shù)中被大量使用。臨沂高精度微納加工在微納加工過程中,,有許多因素會影響加工...

2023-11-15 -

孝感微納加工工藝流程

孝感微納加工工藝流程微納測試與表征技術(shù)是微納加工技術(shù)的基礎(chǔ)與前提,微納測試包括在微納器件的設(shè)計,、制造和系統(tǒng)集成過程中,對各種參量進(jìn)行微米/納米檢測的技術(shù),。微米測量主要服務(wù)于精密制造和微加工技術(shù),目標(biāo)是獲得微米級測量精度,,或表征微結(jié)構(gòu)的幾何、機(jī)械及力學(xué)特性,;納米測量則主要服務(wù)于材料工程和納米科學(xué),,特別是納米材料,,目標(biāo)是獲得材料的結(jié)構(gòu)、地貌和成分的信息,。在半導(dǎo)體領(lǐng)域人們所關(guān)心的與尺寸測量有關(guān)的參數(shù)主要包括:特征尺寸或線寬,、重合度、薄膜的厚度和表面的糙度等等,。未來,,微納測試與表征技術(shù)正朝著從二維到三維,、從表面到內(nèi)部,、從靜態(tài)到動態(tài)、從單參量到多參量耦合,、從封裝前到封裝后的方向發(fā)展,。探索新的測量原理、測試方法和表征技術(shù),,發(fā)...

2023-11-15 -

許昌微納加工器件

許昌微納加工器件研究應(yīng)著眼于開發(fā)一種新型的可配置,、可升級的微納制造平臺和系統(tǒng),以降低大批量或是小規(guī)模定制產(chǎn)品的生產(chǎn)成本,。新一代微納制造系統(tǒng)應(yīng)滿足下述要求:(1)能生產(chǎn)多種多樣高度復(fù)雜的微納產(chǎn)品,;(2)具有微納特性的組件的小型化連續(xù)生產(chǎn);(3)為了掌握基于整個生產(chǎn)加工鏈制造的知識,,新設(shè)計和仿真系統(tǒng)的產(chǎn)品開發(fā)過程的全部跨學(xué)科知識進(jìn)行條理化和儲存,;(4)為了保證生產(chǎn)的靈活性和適應(yīng)性,應(yīng)確保在分布式制造中各企業(yè)的有效合作,以支撐通過新型商業(yè)生產(chǎn),、管理和物流方法來實現(xiàn)的中小型企業(yè)在綜合制造網(wǎng)絡(luò)中的有效整合,;(5)是一個擁有更高級的智能和可靠性、可根據(jù)相應(yīng)環(huán)境自行調(diào)整設(shè)置及生產(chǎn)加工參數(shù)的,、可嵌入整個生產(chǎn)制造行業(yè)的制造系統(tǒng)...

2023-11-15 -

云浮全套微納加工

云浮全套微納加工微納加工技術(shù)在許多領(lǐng)域都有廣泛的應(yīng)用,下面將詳細(xì)介紹微納加工的應(yīng)用領(lǐng)域,。電子器件制造:微納加工技術(shù)在電子器件制造中有著廣泛的應(yīng)用,。例如,微納加工可以用于制造集成電路,、傳感器,、光電器件等微型電子器件。通過微納加工技術(shù),,可以實現(xiàn)電子器件的微型化、高集成度和高性能,。光學(xué)器件制造:微納加工技術(shù)在光學(xué)器件制造中也有重要的應(yīng)用。例如,,微納加工可以用于制造微型光學(xué)元件,、光纖器件,、光學(xué)波導(dǎo)等。通過微納加工技術(shù),,可以實現(xiàn)光學(xué)器件的微型化,、高精度和高性能,。機(jī)械微加工是微納制造中較方便,也較接近傳統(tǒng)材料加工方式的微成型技術(shù),。云浮全套微納加工研究應(yīng)著眼于開發(fā)一種新型的可配置,、可升級的微納制造平臺和系統(tǒng),,以降低大批量或...

2023-11-15 -

棗莊微納加工價目

棗莊微納加工價目微納加工當(dāng)中,GaN材料的刻蝕一般采用光刻膠來做掩膜,,但是刻蝕GaN和光刻膠,選擇比接近1:1,,如果需要刻蝕深度超過3微米以上的都需要采用厚膠來做掩膜。對于刻蝕更深的GaN,那就需要采用氧化硅來做刻蝕的掩模,,刻蝕GaN的氣體對于刻蝕氧化硅刻蝕比例可以達(dá)到8:1,。應(yīng)用于MEMS制作的襯底可以說是各種各樣的,,如硅晶圓、玻璃晶圓,、塑料,、還其他的材料。硅晶圓包括氧化硅片,、SOI硅片,、高阻硅片等,,硅片晶圓包括單晶石英玻璃,、高硼硅玻璃、光學(xué)玻璃,、光敏玻璃等,。塑料材料包括PMMA、PS,、光學(xué)樹脂等材料,。其他材料包括陶瓷、AlN材料,、金屬等材料。微納加工可以實現(xiàn)對微納器件的高度集成和緊湊化,。棗莊微納加工價目隨...

2023-11-14 -

福建微納加工設(shè)備

福建微納加工設(shè)備微納加工設(shè)備主要有:光刻、刻蝕,、鍍膜,、濕法腐蝕,、絕緣層鍍膜等,。微納檢測主要是表征檢測:原子力顯微鏡、掃描電鏡,、掃描顯微鏡,、XRD,、臺階儀等,。每一個設(shè)備都包含比較多具體的分類。光刻機(jī),,也被稱為曝光機(jī),,三大類:步進(jìn)式光刻機(jī),接觸接近式光刻,,電子束曝光,。微納制造技術(shù)是指尺度為毫米,、微米和納米量級的零件,以及由這些零件構(gòu)成的部件或系統(tǒng)的設(shè)計,、加工、組裝,、集成與應(yīng)用技術(shù)。傳統(tǒng)“宏”機(jī)械制造技術(shù)已不能滿足這些“微”機(jī)械和“微”系統(tǒng)的高精度制造和裝配加工要求,,需要研究和應(yīng)用微納制造的技術(shù)與方法,。微納制造技術(shù)是微傳感器、微執(zhí)行器,、微結(jié)構(gòu)和功能微納系統(tǒng)制造的基本手段和重要基礎(chǔ),。微納加工技術(shù)的特點:微型化,!福建微...

2023-11-14 -

銅陵高精度微納加工

銅陵高精度微納加工在過去的幾年中,全球各地的研究機(jī)構(gòu)和一些大學(xué)已開始集中研究微觀和納米尺度現(xiàn)象,、器件和系統(tǒng),。雖然這一領(lǐng)域的研究產(chǎn)生了微納制造方面的先進(jìn)知識,但比較顯然,,這些知識的產(chǎn)業(yè)應(yīng)用將是增強(qiáng)這些技術(shù)未來增長的關(guān)鍵,。雖然在這些領(lǐng)域的大規(guī)模生產(chǎn)方面已經(jīng)取得了進(jìn)步,但微納制造技術(shù)的主要生產(chǎn)環(huán)境仍然是停留在實驗室中,,在企業(yè)的大規(guī)模生產(chǎn)環(huán)境中難得一見,。這就導(dǎo)致企業(yè)在是否采用這些技術(shù)方面猶豫不決,擔(dān)心它們可能引入未知因素,,影響制造鏈的性能與質(zhì)量,。就這一點而言,投資于基礎(chǔ)設(shè)施的發(fā)展,,如更高的模塊化,、靈活性和可擴(kuò)展性可能會有助于生產(chǎn)成本的減少,對于新生產(chǎn)平臺成功推廣至關(guān)重要,。這將有助于吸引產(chǎn)業(yè)界的積極參與,,與率先的研究實驗...

-

江門微納加工技術(shù)

江門微納加工技術(shù)微納加工是一種高精度、高效率的制造方法,,廣泛應(yīng)用于微電子,、光電子、生物醫(yī)學(xué),、納米材料等領(lǐng)域,。微納加工技術(shù)包括以下幾種主要技術(shù):等離子體刻蝕技術(shù):等離子體刻蝕技術(shù)是一種利用等離子體對材料進(jìn)行刻蝕的技術(shù)。等離子體刻蝕技術(shù)具有高速度,、高選擇性和高精度的特點,,可以制造出微米級和納米級的結(jié)構(gòu)和器件。等離子體刻蝕技術(shù)廣泛應(yīng)用于微電子,、光電子,、生物醫(yī)學(xué)等領(lǐng)域。電化學(xué)加工技術(shù):電化學(xué)加工技術(shù)是一種利用電化學(xué)反應(yīng)對材料進(jìn)行加工的技術(shù),。電化學(xué)加工技術(shù)具有高精度,、高效率和高靈活性的特點,可以制造出微米級和納米級的結(jié)構(gòu)和器件,。電化學(xué)加工技術(shù)廣泛應(yīng)用于微電子,、光電子、生物醫(yī)學(xué)等領(lǐng)域,。微納結(jié)構(gòu)器件是系統(tǒng)重要的組成部分,,其...

2023-11-14 -

河北微納加工應(yīng)用

河北微納加工應(yīng)用微納加工的應(yīng)用領(lǐng)域:微納加工在各個領(lǐng)域都有普遍的應(yīng)用,,下面將分別介紹其在微電子、光電子,、生物醫(yī)學(xué)和納米材料等領(lǐng)域的應(yīng)用情況,。1.微電子領(lǐng)域:微納加工在微電子領(lǐng)域的應(yīng)用很普遍,主要用于集成電路制造,、傳感器制造,、光電器件制造等方面。通過微納加工技術(shù),,可以實現(xiàn)集成電路的高密度,、高性能和低功耗,推動了電子產(chǎn)品的小型化,、輕量化和高性能化,。光電子領(lǐng)域:微納加工在光電子領(lǐng)域的應(yīng)用也非常重要,主要用于光通信,、光存儲、光顯示等方面,。通過微納加工技術(shù),,可以制造出微型光學(xué)元件、光纖連接器,、光波導(dǎo)等器件,,提高光電子器件的性能和可靠性。微納加工具有高度的可控性和可重復(fù)性,。河北微納加工應(yīng)用微納加工與傳統(tǒng)的加工技術(shù)是兩種不...

2023-11-14 -

中山高精度微納加工

中山高精度微納加工微納加工技術(shù)指尺度為亞毫米,、微米和納米量級元件以及由這些元件構(gòu)成的部件或系統(tǒng)的優(yōu)化設(shè)計、加工,、組裝,、系統(tǒng)集成與應(yīng)用技術(shù),涉及領(lǐng)域廣,、多學(xué)科交叉融合,,其較主要的發(fā)展方向是微納器件與系統(tǒng)。微納器件與系統(tǒng)是在集成電路制作上發(fā)展的系列專門用技術(shù),,研制微型傳感器,、微型執(zhí)行器等器件和系統(tǒng),具有微型化,、批量化,、成本低的鮮明特點,微納加工技術(shù)對現(xiàn)代的生活,、生產(chǎn)產(chǎn)生了巨大的促進(jìn)作用,,并催生了一批新興產(chǎn)業(yè),。在Si片上形成具有垂直側(cè)壁的高深寬比溝槽結(jié)構(gòu)是制備先進(jìn)MEMS器件的關(guān)鍵工藝,其各向異性刻蝕要求非常嚴(yán)格,。高深寬比的干法刻蝕技術(shù)以其刻蝕速率快,、各向異性較強(qiáng)、污染少等優(yōu)點脫穎而出,,成為MEMS器件加工的關(guān)鍵技術(shù)...

-

六安微納加工器件

六安微納加工器件微納加工具有許多優(yōu)勢,,以下是其中的一些:低成本:微納加工技術(shù)可以實現(xiàn)高效、自動化的制造過程,,從而降低起制造成本,。相比傳統(tǒng)的制造技術(shù),微納加工可以減少人工操作和材料浪費,,提高生產(chǎn)效率和產(chǎn)品質(zhì)量,,降低其制造成本。此外,,微納加工技術(shù)還可以實現(xiàn)批量制造,,進(jìn)一步降低成本。環(huán)境友好:微納加工技術(shù)可以減少對環(huán)境的污染和資源的消耗,。相比傳統(tǒng)的制造技術(shù),,微納加工可以減少廢料的產(chǎn)生和能源的消耗,降低對環(huán)境的負(fù)面影響,。此外,,微納加工技術(shù)還可以實現(xiàn)材料的高效利用和循環(huán)利用,提高資源的利用效率和可持續(xù)發(fā)展能力,。微納加工可以實現(xiàn)對微納尺度的測量和檢測,。六安微納加工器件微納加工是指在微米和納米尺度下進(jìn)行的加工工藝,主要包括...

2023-11-13 -

六安鍍膜微納加工

六安鍍膜微納加工眾所周知,,微納米技術(shù)是我國貫徹落實“中國制造2025”和“中國創(chuàng)新2030”的重要舉措與中心技術(shù)需求,,也是促進(jìn)制造業(yè)高級化、綠色化,、智能化的重要基礎(chǔ),。基于物體微米,、納米尺度獨特的物理和化學(xué)特性,,研制新材料、新工藝,、新器件的微納制造技術(shù),,已經(jīng)成為戰(zhàn)略性新興產(chǎn)業(yè)中心技術(shù),必將對21世紀(jì)的航空,、航天,、信息科學(xué),、生命科學(xué)和健康保健、汽車工業(yè),、仿生機(jī)器人,、交通、家具生活等領(lǐng)域產(chǎn)生深遠(yuǎn)的影響,。推進(jìn)微納制造技術(shù)產(chǎn)業(yè)化落地,,探討產(chǎn)業(yè)化路徑,遴選優(yōu)良產(chǎn)業(yè)化示范項目,。微納制造技術(shù)是指尺度為毫米,、微米和納米量級的零件!六安鍍膜微納加工微納加工與傳統(tǒng)的加工技術(shù)是兩種不同的加工方法,,它們在加工尺寸,、加工精度、加工速度,、...

2023-11-13 -

池州微納加工廠家

池州微納加工廠家眾所周知,,微納米技術(shù)是我國貫徹落實“中國制造2025”和“中國創(chuàng)新2030”的重要舉措與中心技術(shù)需求,也是促進(jìn)制造業(yè)高級化,、綠色化,、智能化的重要基礎(chǔ)?;谖矬w微米、納米尺度獨特的物理和化學(xué)特性,,研制新材料,、新工藝、新器件的微納制造技術(shù),,已經(jīng)成為戰(zhàn)略性新興產(chǎn)業(yè)中心技術(shù),,必將對21世紀(jì)的航空、航天,、信息科學(xué),、生命科學(xué)和健康保健、汽車工業(yè),、仿生機(jī)器人,、交通、家具生活等領(lǐng)域產(chǎn)生深遠(yuǎn)的影響,。推進(jìn)微納制造技術(shù)產(chǎn)業(yè)化落地,,探討產(chǎn)業(yè)化路徑,遴選優(yōu)良產(chǎn)業(yè)化示范項目,。光刻膠是微納加工中微細(xì)圖形加工的關(guān)鍵材料之一,。池州微納加工廠家在微納加工過程中,,有許多因素會影響加工質(zhì)量和精度,下面將從這些方面詳細(xì)介紹如何保證微納...

2023-11-13 -

陽泉微納加工設(shè)備

陽泉微納加工設(shè)備微納加工的發(fā)展趨勢:自組裝加工:微納加工將向自組裝加工的方向發(fā)展,,即通過自組裝技術(shù)實現(xiàn)加工過程的自動化和高通量化,。這將需要開發(fā)自組裝加工設(shè)備和工藝,以提高加工效率和降低加工成本,。微納加工作為一種高精度,、高效率的加工技術(shù),已經(jīng)在微電子,、光電子,、生物醫(yī)學(xué)、納米材料等領(lǐng)域得到廣泛應(yīng)用,。雖然在實際應(yīng)用中還存在一些技術(shù)挑戰(zhàn),,但是隨著科技的進(jìn)步和需求的增加,微納加工將不斷發(fā)展,,向更小尺度,、多功能、集成化和自組裝化的方向發(fā)展,。微納加工中的設(shè)備和技術(shù)不斷發(fā)展,,使得制造更小、更復(fù)雜的器件成為可能,。陽泉微納加工設(shè)備微納加工是一種利用微納技術(shù)對材料進(jìn)行加工和制造的方法,,其發(fā)展趨勢主要包括以下幾個方面:自動化生產(chǎn):微...

2023-11-11 -

駐馬店量子微納加工

駐馬店量子微納加工什么是微納加工?微納加工的目標(biāo)是在微米和納米尺度上對材料進(jìn)行精確的加工和制造,,以實現(xiàn)對材料性質(zhì)和功能的精確控制,。微納加工技術(shù)可以用于制造微納器件、納米材料,、納米結(jié)構(gòu)等,,廣泛應(yīng)用于電子、光電,、生物醫(yī)學(xué),、能源等領(lǐng)域。微納加工技術(shù)的發(fā)展離不開微納加工設(shè)備的進(jìn)步,。常見的微納加工設(shè)備包括光刻機(jī),、電子束曝光機(jī)、離子束曝光機(jī),、掃描探針顯微鏡等,。這些設(shè)備能夠在微米和納米尺度上進(jìn)行高精度的加工和制造,為微納加工提供了重要的工具。微納加工可以制造出非常小的器件和結(jié)構(gòu),,這使得電子產(chǎn)品可以更加緊湊,,從而可以降低成本并提高效率。駐馬店量子微納加工Mems加工工藝和微納加工大體上都是一樣的,,只是表述不一樣而已,,MEMS即...

2023-11-11 -

鹽城微納加工平臺

鹽城微納加工平臺微納加工是一種先進(jìn)的制造技術(shù),通過控制和操作微米和納米級尺寸的材料和結(jié)構(gòu),,實現(xiàn)對微小器件和系統(tǒng)的制造和加工,。微納加工具有許多優(yōu)勢,以下是其中的一些:尺寸控制精度高:微納加工技術(shù)可以實現(xiàn)對微米和納米級尺寸的材料和結(jié)構(gòu)進(jìn)行精確控制和加工,。相比傳統(tǒng)的制造技術(shù),,微納加工可以實現(xiàn)更高的尺寸控制精度,通??梢赃_(dá)到亞微米甚至納米級別的精度,。這種高精度的尺寸控制使得微納加工可以制造出更小、更精密的器件和系統(tǒng),??焖僦圃欤何⒓{加工技術(shù)可以實現(xiàn)快速的制造過程。相比傳統(tǒng)的制造技術(shù),,微納加工可以減少制造周期和交付時間,,提高生產(chǎn)效率和產(chǎn)品的市場競爭力??焖僦圃炜梢詽M足市場需求的快速變化,,提高企業(yè)的競爭力和市場份額。微納加...

2023-11-11 -

六安微納加工

六安微納加工微納加工是一種利用微納技術(shù)對材料進(jìn)行加工和制造的方法,,其發(fā)展趨勢主要包括以下幾個方面:低成本制造:微納加工技術(shù)可以實現(xiàn)低成本的制造,,例如利用微納加工技術(shù)可以減少材料的浪費和能源的消耗,從而降低其制造的成本,。未來的發(fā)展趨勢是進(jìn)一步降低其制造的成本,,以提高微納加工技術(shù)的競爭力,。綠色制造:微納加工技術(shù)可以實現(xiàn)綠色的制造,,例如利用微納加工技術(shù)可以減少對環(huán)境的污染和資源的消耗,從而實現(xiàn)可持續(xù)發(fā)展,。未來的發(fā)展趨勢是進(jìn)一步提高微納加工技術(shù)的環(huán)境友好性,,以滿足可持續(xù)發(fā)展的要求。微納加工可以制造出非常復(fù)雜的器件和結(jié)構(gòu),,這使得電子產(chǎn)品可以具有更加豐富和多樣化的功能,。六安微納加工微納加工是一種高精度、高效率的制造方...

2023-11-11 -

巴中鍍膜微納加工

巴中鍍膜微納加工微納加工是一種利用微納技術(shù)對材料進(jìn)行加工和制造的方法,其發(fā)展趨勢主要包括以下幾個方面:低成本制造:微納加工技術(shù)可以實現(xiàn)低成本的制造,,例如利用微納加工技術(shù)可以減少材料的浪費和能源的消耗,,從而降低其制造的成本。未來的發(fā)展趨勢是進(jìn)一步降低其制造的成本,,以提高微納加工技術(shù)的競爭力,。綠色制造:微納加工技術(shù)可以實現(xiàn)綠色的制造,例如利用微納加工技術(shù)可以減少對環(huán)境的污染和資源的消耗,,從而實現(xiàn)可持續(xù)發(fā)展,。未來的發(fā)展趨勢是進(jìn)一步提高微納加工技術(shù)的環(huán)境友好性,以滿足可持續(xù)發(fā)展的要求,。微納加工可以實現(xiàn)對微納尺度的測量和檢測,。巴中鍍膜微納加工微納加工技術(shù)還具有以下幾個特點:1.高度集成化:微納加工技術(shù)可以實現(xiàn)高度集成化...

2023-11-11 -

濟(jì)南微納加工器件封裝

濟(jì)南微納加工器件封裝在微納加工過程中,有許多因素會影響加工質(zhì)量和精度,,包括材料選擇,、加工設(shè)備、工藝參數(shù)等,。下面將從這些方面詳細(xì)介紹如何保證微納加工的質(zhì)量和精度,。工藝參數(shù):工藝參數(shù)是影響微納加工質(zhì)量和精度的重要因素。工藝參數(shù)包括激光功率,、曝光時間,、刻蝕速率等。這些參數(shù)的選擇需要根據(jù)具體的加工要求和材料特性進(jìn)行調(diào)整,。過高或過低的工藝參數(shù)都會對加工質(zhì)量和精度產(chǎn)生不良影響,。因此,需要通過實驗和經(jīng)驗總結(jié),,確定合適的工藝參數(shù),,以保證加工質(zhì)量和精度的要求。在硅材料刻蝕當(dāng)中,,硅針的刻蝕需要用到各向同性刻蝕,,硅柱的刻蝕需要用到各項異性刻蝕。濟(jì)南微納加工器件封裝隨著科技的不斷進(jìn)步和需求的不斷增長,,微納加工的未來發(fā)展有許多可能性,。以下...

2023-11-10