煙臺塑膠熱流道模具價格

軟性TPR注塑加工需要注意哪些根據(jù)材料的特性和供料情況,,一般在成型前應(yīng)對材料的外觀和工藝性能進行檢測。供應(yīng)的粒料往往含有不同程度的水分,、熔劑及其它易揮發(fā)的低分子物,,特別是具有吸濕傾向的TPR含水量總是超過加工所允許的限度。因此,,在加工前必須進行干燥處理,,并測定含水量。在高溫下TPR的水分含量要求在5%以下,,甚至2%~3%,,因此常用真空干燥箱在75℃~90℃干燥2小時。已經(jīng)干燥的材料必須妥善密封保存,,以防材料從空氣中再吸濕而喪失干燥效果,,為此采用干燥室料斗可連續(xù)地為注塑機提供干燥的熱料,對簡化作業(yè),、保持清潔,、提高質(zhì)量、增加注射速率均為有利,。干燥料斗的裝料量一般取注塑機每小時用料量的,。以SBC為基礎(chǔ)的TPE在顏色上優(yōu)于大多數(shù)其它TPR材料。所以,,它們只需要較少量的色母料就可達到某種特定的顏色效果,,而且所產(chǎn)生的顏色比其它TPR更為純凈。一般說來,,色母料的粘度應(yīng)該比TPR的粘度低,,這是因為TPR的熔融比色母料高,這將有利于分散過程,,使得顏色分布更加均勻,。對于以SBS為基礎(chǔ)的TPE,推薦采用聚苯乙烯類載色劑,。對于以較硬的SEBS為基礎(chǔ)的TPR,,推薦采用聚丙烯(PP)載色劑。對于以較軟的SEBS為基礎(chǔ)的TPR,,可采用低密度聚乙烯或乙烯醋酸乙烯共聚物,。模創(chuàng)模具以***,高質(zhì)量的產(chǎn)品,,滿足廣大新老用戶的需求,。煙臺塑膠熱流道模具價格

注塑成型加工中添加色母后的常見問題與解決在陽光照射下,制品中有條紋狀的顏料帶這個問題需從塑料物理機械性能和塑料成型工藝兩個方面考慮:1.注塑件設(shè)備的溫度沒有控制好,色母進入混煉腔后不能與樹脂充分混合,。2.注塑件機沒有加一定的背壓,,螺桿的混煉效果不好。3.色母的分散性不好或樹脂塑化不好,。工藝方面可作如下調(diào)試:1.將混煉腔靠落料口部分的溫度稍加提高2.給注塑件機施加一定背壓,。如經(jīng)以上調(diào)試仍不見好,則可能是色母、樹脂的分散性或匹配問題,,應(yīng)與色母粒制造注塑件加工商聯(lián)系解決,。使用某種色母后,制品顯得較易破裂這可能是由于生產(chǎn)注塑件加工家所選用的分散劑或助劑質(zhì)量不好造成的擴散互溶不良,,影響制品的物理機械性能,。按色母說明書上的比例使用后,顏色過深(過淺)這個問題雖然簡單,,卻存在著很多可能性,,具體為:1.色母未經(jīng)認(rèn)真試色,顏料過少或過多2.使用時計量不準(zhǔn)確,,國內(nèi)注塑件加工廠尤其是中小注塑件加工廠隨意計量的現(xiàn)象大量存在3.色母與樹脂的匹配存在問題,這可能是色母的載體選擇不當(dāng),,也可能是注塑件加工家隨意改變樹脂品種4.機器溫度不當(dāng),,色母在機器中停留時間過長。處理程序:首先檢查樹脂品種是否與色母匹配,、計量是否準(zhǔn)確,。山西塑料熱流道模具設(shè)計模創(chuàng)模具尊崇團結(jié)、信譽,、勤奮,。

真空復(fù)模是利用原有的樣板,在真空狀態(tài)下制作出硅膠模具,,并在真空狀態(tài)下采用PU材料進行澆注,,從而克隆出與原樣板相同的復(fù)制件的一種較為常見的加工方式。其主要用于塑膠手板小批量的定制,,一般在幾十個到上百個的塑膠手板,,如果采用這種方式加工是比較劃算的。低壓灌注則是將兩組份聚氨酯材料經(jīng)過混合后,,在腸胃,、低壓環(huán)境下注入快速模具內(nèi),經(jīng)過材料的聚合,、交聯(lián),、固話等化學(xué)和物理過程形成制品。具有效率高,、生產(chǎn)周期短,、成本低的優(yōu)點,。適用于產(chǎn)品開發(fā)過程中的小批量試制,以及小批量生產(chǎn)的,、結(jié)構(gòu)較為簡單的覆蓋件和大型厚壁及不均勻壁厚制品的生產(chǎn),。真空復(fù)模與低壓灌注的原理是比較相似的,它們都是通過手板或者實物制作一個原型,,再通過這個原型制作出一個硅膠模具,,再通過這個硅膠模具進行批量復(fù)制。一般國產(chǎn)的硅膠模具只能復(fù)制十多次,,而國外的硅膠模具的使用壽命則稍微久一些,。真空復(fù)模和低壓灌注之間還是有所區(qū)別的,主要體現(xiàn)在一下這兩個方面:1.所作用的對象不同:真空復(fù)模主要是用來小批量復(fù)制體積小的塑膠手板(如ABS,、PC,、亞克力手板等),而低壓灌注是用來復(fù)制體積大的塑膠手板,,如汽車保險杠手板等,,這類手板的體積大,不太適合用真空復(fù)模的工藝來做,。

在注塑加工廠里中注塑新技術(shù)常常有很多,,而在注塑加工中熔接痕產(chǎn)生的原因,塑料制品的熔接痕是射膠過程來自不同方向的熔融樹脂在結(jié)合處未能完全融合而產(chǎn)生的,。射膠過程中由于熔合處的兩股樹脂流并不會相互混合,;因此溫度越低,熔合痕就越明顯,,而且強度也會降低,。相反溫度越高,粘合力便會增強,。熔合處粘合狀況也取決于施加在該處的壓力,。保壓越低,熔合就越差,,強度也就越低,。熔合是樹脂的合流點,同時也可能是流動末端,,塑料制品的熔接痕中,,如果不在該位置很好地設(shè)置一個排氣口來排出氣體,則會使熔合的外觀和強度惡化,。改善措施:l)提高樹脂溫度,、提高模具溫度、提高注射壓力及速度;加溫2)注意分型面的排氣,,在熔接痕的產(chǎn)生處增加鑲件,、頂針也有利排氣。3)選用合理的進膠位置,,塑料制品開模前比較好做模流分析,;4)增加工藝溢料排冷料,成型后再予以切斷去除,。5)盡量加粗縮短澆道系統(tǒng),,以改善走膠;6)毛面產(chǎn)品可以盡量選擇粗的紋面,,這樣也有利于改善熔接痕,。模創(chuàng)模具歡迎朋友們指導(dǎo)和業(yè)務(wù)洽談。

注塑加工成型是注塑成型的其中的一個環(huán)節(jié),,滿足注塑成型的條件需要滿足五大要素,,溫度、速度,、壓力,、位置、時間,,這五個要素決定成型產(chǎn)品的品質(zhì),,控制產(chǎn)品質(zhì)量關(guān)鍵在于此,一個合格的產(chǎn)品需要以上因素的控制,。注射成型的中常遇到的品質(zhì)問題大多數(shù)來源于五個要點沒有管控好而引發(fā)的品質(zhì)異常。1,、溫度是注塑成型的步,,溫度可分為:干燥溫度、物料的溫度,、模具的溫度,、這些都是一些至關(guān)重要的因素。干燥溫度是為了保證成型品質(zhì)而事先對聚合物進行干燥,,保證聚合物的干濕都在一定的額度,;料溫是為了保證聚合物塑化(熔膠)正常,而順利充模、成型,;模具的溫度是產(chǎn)皮尺寸,、外觀、成型周期考慮的重要條件,,控制影響產(chǎn)品在模腔中的冷卻速度,以及制品的外觀質(zhì)量,。2、速度分為:注塑模具速度、熔料溫度,、松退速度,、開合模具速度、頂針前進后退速度,。注射速度的提高將影響充模壓力提高,,提高注射速度可使流動長度增加,制品質(zhì)量均勻確保產(chǎn)品質(zhì)量,高速射出適合長流程制品,,低速時控制品尺寸,;熔料速度影響塑化能力,是塑化質(zhì)量的重要參數(shù),速度越高,熔體溫度越高塑化能力越強;松退速度是為了減少熔體比容,使熔腔內(nèi)壓下降,防止其外流的作用,;開合模速度是保證機臺生產(chǎn)運行的重要條件之一,。模創(chuàng)模具誠信、盡責(zé),、堅韌,。山西塑料熱流道模具設(shè)計

模創(chuàng)模具得到市場的一致認(rèn)可。煙臺塑膠熱流道模具價格

如V10,、ASP23等,,此類材質(zhì)具有較高的熱穩(wěn)定性和良好的狀態(tài)。針對以Cr12MoV為材質(zhì)的零件,,在粗加工后進行淬火處理,,淬火后工件存在很大的存留應(yīng)力,容易導(dǎo)致精加工或工作中開裂,,零件淬火后應(yīng)趁熱回火,,消除淬火應(yīng)力。淬火溫度控制在900-1020℃,,然后冷卻至200-220℃出爐空冷,,隨后迅速回爐220℃回火,這種方法稱為一次硬化工藝,,可以獲得較高的強度及耐磨性,,對于以磨損為主要失效形式的模具效果較好。生產(chǎn)中遇到一些拐角較多,、形狀復(fù)雜的工件,,回火還不足以消除淬火應(yīng)力,精加工前還需進行去應(yīng)力退火或多次時效處理,,充分釋放應(yīng)力,。針對V10、APS23等粉末合金鋼零件,,因其能承受高溫回火,,淬火時可采用二次硬化工藝,,1050-1080℃淬火,再用490-520℃高溫回火并進行多次,,可以獲得較高的沖擊韌性及穩(wěn)定性,,對以崩刃為主要失效形式的模具很適用。粉末合金鋼的造價較高,,但其性能好,,正在形成一種運用趨勢。磨削加工采用的機床有三種主要類型:平面磨床,、內(nèi)外圓磨床及工具磨具,。精加工磨削時要嚴(yán)格控制磨削變形和磨削裂紋的產(chǎn)生,即使是十分微小的裂紋,,在后續(xù)的加工使用中也會顯露出來,。因此,精磨的進刀要小,,不能大,,冷卻液要充分,尺寸公差在,。由計算可知,,300mm長的鋼件。煙臺塑膠熱流道模具價格

淄博模創(chuàng)模具有限公司是一家有著雄厚實力背景,、信譽可靠,、勵精圖治、展望未來,、有夢想有目標(biāo),,有組織有體系的公司,堅持于帶領(lǐng)員工在未來的道路上大放光明,,攜手共畫藍圖,,在山東省淄博市等地區(qū)的五金、工具行業(yè)中積累了大批忠誠的客戶粉絲源,,也收獲了良好的用戶口碑,為公司的發(fā)展奠定的良好的行業(yè)基礎(chǔ),,也希望未來公司能成為*****,,努力為行業(yè)領(lǐng)域的發(fā)展奉獻出自己的一份力量,我們相信精益求精的工作態(tài)度和不斷的完善創(chuàng)新理念以及自強不息,,斗志昂揚的的企業(yè)精神將**模創(chuàng)供應(yīng)和您一起攜手步入輝煌,,共創(chuàng)佳績,一直以來,,公司貫徹執(zhí)行科學(xué)管理,、創(chuàng)新發(fā)展,、誠實守信的方針,員工精誠努力,,協(xié)同奮取,,以品質(zhì)、服務(wù)來贏得市場,,我們一直在路上,!

- 遼寧熱流道模具配件 2025-06-01

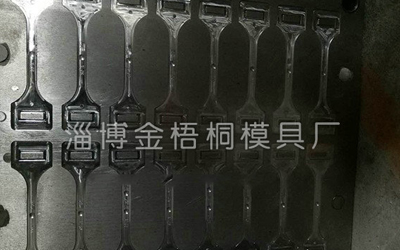

- 四川牛奶箱提手模具價格 2025-06-01

- 山東特侖蘇提手模具廠家報價 2025-06-01

- 寧夏酒箱提手模具價格 2025-06-01

- 青海熱流道模具生產(chǎn)廠家 2025-06-01

- 浙江奶箱提手模具生產(chǎn)廠家 2025-06-01

- 廣西塑料熱流道模具生產(chǎn)廠家 2025-06-01

- 廣東酒箱提手模具生產(chǎn)廠家 2025-06-01

- 山東蒙牛牛奶箱提手模具 2025-06-01

- 湖南牛奶提手模具 2025-06-01

- 梁溪區(qū)新款不銹鋼鋼帶批發(fā) 2025-06-01

- 廣東建筑工具如何選擇 2025-06-01

- 上海PVC塑料盒如何選擇 2025-06-01

- 江蘇船舶彎頭規(guī)格 2025-06-01

- 江蘇機械電柜門鎖供應(yīng)商 2025-06-01

- 上海門工業(yè)限位裝置 2025-06-01

- 常州定制不銹鋼鋼帶采購 2025-06-01

- 北京踏板冷藏車離合器保養(yǎng) 2025-06-01

- 深圳品質(zhì)小型曝氣機 2025-06-01

- 濰坊有機物料搪瓷隔膜閥 2025-06-01