浙江熱流道模具制造廠

軟性TPR注塑加工需要注意哪些根據(jù)材料的特性和供料情況,一般在成型前應對材料的外觀和工藝性能進行檢測。供應的粒料往往含有不同程度的水分、熔劑及其它易揮發(fā)的低分子物,,特別是具有吸濕傾向的TPR含水量總是超過加工所允許的限度,。因此,,在加工前必須進行干燥處理,,并測定含水量,。在高溫下TPR的水分含量要求在5%以下,甚至2%~3%,,因此常用真空干燥箱在75℃~90℃干燥2小時,。已經干燥的材料必須妥善密封保存,以防材料從空氣中再吸濕而喪失干燥效果,,為此采用干燥室料斗可連續(xù)地為注塑機提供干燥的熱料,,對簡化作業(yè)、保持清潔,、提高質量,、增加注射速率均為有利。干燥料斗的裝料量一般取注塑機每小時用料量的,。以SBC為基礎的TPE在顏色上優(yōu)于大多數(shù)其它TPR材料,。所以,它們只需要較少量的色母料就可達到某種特定的顏色效果,,而且所產生的顏色比其它TPR更為純凈。一般說來,,色母料的粘度應該比TPR的粘度低,,這是因為TPR的熔融比色母料高,這將有利于分散過程,,使得顏色分布更加均勻,。對于以SBS為基礎的TPE,推薦采用聚苯乙烯類載色劑,。對于以較硬的SEBS為基礎的TPR,,推薦采用聚丙烯(PP)載色劑。對于以較軟的SEBS為基礎的TPR,,可采用低密度聚乙烯或乙烯醋酸乙烯共聚物,。模創(chuàng)模具是您可信賴的合作伙伴!浙江熱流道模具制造廠

在空行程啟動沖模3~5次確認模具運作正常后再試沖,。調整和控制凸模進入凹模深度,、檢查并驗證沖模導向、送料,、推卸,、側壓與彈壓等機構與裝置的性能及運作靈活性,而后進行適當調節(jié),,使之達到比較好技術狀態(tài),。對大中小型沖模分別試沖3、5、10件進行停產初檢,,合格后再試沖10,、15、30件進行復檢,。經劃線檢測,、沖切面與毛刺檢驗、一切尺寸與形位精度均符合圖紙要求,才能交付生產,。3.沖壓毛刺①,、模具間隙過大或不均勻,重新調整模具間隙。②,、模具材質及熱處理不當,產生凹模倒錐或刃口不鋒利,應合理選材,、模具工作部分材料用硬質合金,熱處理方式合理。③,、沖壓磨損,,研磨沖頭或鑲件。④,、凸模進入凹模太深,調整凸模進入凹模深度,。⑤、導向結構不精密或操作不當,檢修模具內導柱導套及沖床導向精度,規(guī)范沖床操作,。4.跳廢料模具間隙較大,、凸模較短、材質的影響(硬性,、脆性),沖壓速度太高,、沖壓油過粘或油滴太快造成的附著作用,沖壓振動產生料屑發(fā)散,真空吸附及模芯未充分消磁等均可造成廢屑帶到模面上。①,、刃口的鋒利程度,。刃口的圓角越大,越容易造成廢料反彈,對于材料比較薄的不銹鋼等可以采用斜刃口,。②,、對于比較規(guī)則的廢料。東營疊層熱流道模具配件模創(chuàng)模具通過專業(yè)的知識和可靠技術為客戶提供服務,。

可增大廢料的復雜程度或在沖頭上加聚胺酯頂桿來防止跳廢料,在凹模刃口側增加劃痕,。模具的間隙是否合理。不合理的模具間隙,易造成廢料反彈,對于小直徑孔間隙減少10%,直徑大于,。增加入模深度,。每個工位模具沖壓時,入模量的要求是一定的,,入模量小,,易造成廢料反彈。被加工材料的表面是否有油污。調整沖壓速度,、沖壓油濃度,。采用真空吸附。對沖頭,、鑲件,、材料進行退磁處理。一壓傷,、刮傷①,、料帶或模具有油污、廢屑,導致壓傷,需擦拭油污并安裝自動風廢屑,。②,、模具表面不光滑,應提高模具表面光潔度。③,、零件表面硬度不夠,表面需鍍鉻,、滲碳、滲硼等處理,。④,、材料應變而失穩(wěn),減少潤滑,增加壓應力,調節(jié)彈簧力。⑤,、對跳廢料的模具進行□□□,。⑥、作業(yè)時產品刮到模具定位或其它地方造成刮傷,需修改或降低模具定位,教育作業(yè)人員作業(yè)時輕拿輕放,。6.工件折彎后外表面擦傷①,、原材料表面不光滑,清潔,、校平原材料,。②、成型入塊有廢料,入塊間的廢屑,。,。③、成型塊不光滑,將成型塊電鍍,、拋光,提高凸凹模的光潔度,。④、凸模彎曲半徑R太小,增大凸模彎曲半徑⑤,、模具彎曲間隙太小,調整上下模彎曲配合間隙,。⑥、凹模成型塊加裝滾軸成形,。

鎖模力不足造成飛邊也會出現(xiàn)收縮,,應檢查鎖模系統(tǒng)是否有問題。塑化量不足應選用塑化量大的機臺,檢查螺桿與料筒是否磨損,。模具方面:(1)制件設計要使壁厚均勻,,保證收縮一致。(2)模具的冷卻,、加溫系統(tǒng)要保證各部份的溫度一致,。(3)澆注系統(tǒng)要保證通暢,阻力不能過大,,如主流道,、分流道、澆口的尺寸要適當,,光潔度要足夠,,過渡區(qū)要圓弧過渡。(4)對薄件應提高溫度,,保證料流暢順,,對厚壁制件應降低模溫。(5)澆口要對稱開設,,盡量開設在制件厚壁部位,,應增加冷料井容積。3.塑料方面:結晶性的塑料比非結晶性塑料收縮歷害,,加工時要適當增加料量,,或在塑料中加成換劑,以加快結晶,,減少收縮凹陷,。4.加工方面:(1)料筒溫度過高,容積變化大,,特別是前爐溫度,,對流動性差的塑料應適當提高溫度、保證暢順,。(2)注射壓力,、速度、背壓過低,、注射時間過短,,使料量或密度不足而收縮壓力、速度,、背壓過大,、時間過長造成飛邊而出現(xiàn)收縮。(3)加料量即緩沖墊過大時消耗注射壓力,,過小時,,料量不足,。(4)對于不要求精度的制件,在注射保壓完畢,,外層基本冷凝硬化而夾心部份尚柔軟又能頂出的制件,,及早出模,讓其在空氣或熱水中緩慢冷卻,。模創(chuàng)模具以誠信為根本,,以質量服務求生存。

常見的塑料注塑加工工藝的要點有哪些注塑加工過程中,,是塑料由顆粒向熔融狀態(tài)在到注塑制品成型的復雜過程,,這個過程會發(fā)生復雜的物理和化學變化,也是注塑加工工藝較為復雜的階段,。一:注塑原料在注塑機料筒中應處于黏度比較低的熔融狀態(tài),。熔融的塑料高速流經截面很小的噴嘴和模具流道時,溫度從70-90度瞬間提高到130度左右,,達到臨界固化狀態(tài),,這也是物料流動性比較好狀態(tài)轉化點,此時注塑壓力在118-235MPa之間,,注塑速度一般為,。二:熱固性塑料中含有40%以上的填料,黏度與摩擦阻力較大,,注塑壓力也應相應的增大,,注塑壓力的一半要消耗在澆注系統(tǒng)的摩擦阻力上。三:原料在固化反應中產生水和氣體,,型腔必須有良好的排氣結構,,否則在注塑制件表面會留下氣泡等缺點。所以我們在注塑加工生產的過程中,,要提前做一些準備,,已了解每一種注塑產品的工藝要求,這樣才能保證產品的質量要求,。模創(chuàng)模具以質量求生存,,以信譽求發(fā)展,!河北塑料熱流道模具設計

模創(chuàng)模具擁有先進的產品生產設備,,雄厚的技術力量。浙江熱流道模具制造廠

需要對零件進行表面強化,,通過鉗工打磨,,處理掉加工。對工件的一些棱邊,、銳角,、孔口進行倒鈍,,R化。一般地,,電加工表面會產生6-10μm左右的變質硬化層,,顏色呈灰白色,硬化層脆而且?guī)в袣埩魬?,在使用之前要充分消除硬化層,,方法為表面拋光,打磨去掉硬化層,。在磨削加工,、電加工過程中,工件會有一定磁化,,具有微弱磁力,,十分容易吸著一些小東西,因此在組裝之前,,要對工件作退磁處理,,并用乙酸乙脂清洗表面。組裝過程中,,先參看裝配圖,,找齊各零件,然后列出各零件相互之間的裝備順序,,列出各項應注意事項,,然后著手裝配模具,裝配一般先裝導柱導套,,然后裝模架和凸凹模,,然后再對各處間隙,特別是凸凹模間隙進行組配調整,,裝配完成后要實施模具檢測,,寫出整體情況報告。對發(fā)現(xiàn)的問題,,可采用逆向思維法,,即從后工序向前工序,從精加工到粗加工,,逐一檢查,,直到找出癥結,解決問題,。浙江熱流道模具制造廠

淄博模創(chuàng)模具有限公司是一家有著先進的發(fā)展理念,,先進的管理經驗,在發(fā)展過程中不斷完善自己,,要求自己,,不斷創(chuàng)新,,時刻準備著迎接更多挑戰(zhàn)的活力公司,在山東省等地區(qū)的五金,、工具中匯聚了大量的人脈以及**,,在業(yè)界也收獲了很多良好的評價,這些都源自于自身的努力和大家共同進步的結果,,這些評價對我們而言是比較好的前進動力,,也促使我們在以后的道路上保持奮發(fā)圖強、一往無前的進取創(chuàng)新精神,,努力把公司發(fā)展戰(zhàn)略推向一個新高度,,在全體員工共同努力之下,全力拼搏將共同模創(chuàng)供應和您一起攜手走向更好的未來,,創(chuàng)造更有價值的產品,,我們將以更好的狀態(tài),更認真的態(tài)度,,更飽滿的精力去創(chuàng)造,,去拼搏,去努力,,讓我們一起更好更快的成長,!

- 濟南注塑熱流道模具設計 2025-05-28

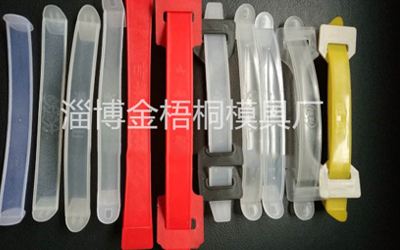

- 湖北禮品盒提手模具 2025-05-28

- 浙江伊利提手模具 2025-05-28

- 聊城注塑熱流道模具制造廠 2025-05-28

- 江西酒箱提手模具廠家 2025-05-28

- 河南禮品盒提手模具 2025-05-28

- 淄博熱流道模具制造廠 2025-05-28

- 江蘇塑料熱流道模具配件 2025-05-27

- 安徽紙箱提手模具生產廠家 2025-05-27

- 山西奶箱提手模具制作 2025-05-27

- 隔膜泵真空泵廠家直銷 2025-05-28

- 河南波形彈簧墊片 2025-05-28

- 軸承內圓磨砂輪生產廠家 2025-05-28

- 江門再建項目防火門 2025-05-28

- 自動開關OEM 2025-05-28

- 金華發(fā)黑螺絲 2025-05-28

- 青海騎馬多少錢 2025-05-28

- 吉林膨脹管模具價格實惠 2025-05-28

- 四川高效切削刀具經銷商 2025-05-28

- 海南發(fā)黑熱處理加工公司 2025-05-28