江蘇疊層熱流道模具

常見注塑加工模具的材料選用原則注塑加工模具在工作時要受到力和熱的共同作用,,其工作條件不同于冷沖模具,。受的力有合模時的壓力,、型腔內(nèi)熔體的壓力和開模時的拉力等,!其中熔體的壓力是主要的因素,。注塑加工模具一般都在一定溫度下工作,,而且溫度是波動的,。此外,,注塑加工模具在工作時還會受到塑料的摩擦和有可能受到腐蝕氣體的腐蝕,。注塑加工模具的工作條件比較惡劣,,要保證模具具有一定的壽命,注塑加工模具材料尤其是成型零件材料必須滿足一定的要求,。:機械加工性能優(yōu)良:選用易于切削,,且在加工后能得到高精度的鋼種。中碳鋼和中碳合金鋼**常用,,這對大型模具尤其重要,。對需電火花加工的零件,還要求該鋼種的燒傷硬化層較薄,。第二:拋光性能優(yōu)良:成型零件的工作表面多需拋光到達鏡面,,Ra<,,硬度已超過40HRC為宜,但過硬的表面會使拋光困難,。鋼材的顯微應均勻致密,,雜質較少,無瑕疵和針點,!第三:耐磨性和抗疲勞性能好:型腔不僅受高壓塑料熔體沖刷,,還受冷熱交變的溫度應力作用。所選的鋼種應使得注塑加工模具能減少拋光修模的次數(shù),,能長期保持型腔的尺寸精度,,達到批量生產(chǎn)對使用壽命的要求。對注塑次數(shù)30萬次以上和纖維增強塑料的注塑生產(chǎn)尤其重要,。誠信是企業(yè)生存和發(fā)展的根本,。江蘇疊層熱流道模具

工程注塑和普通注塑的差異還是比較大的,特別是在機械性能上面的表現(xiàn),。目前很多工程注塑已經(jīng)成功應用在機械零件當中,,并且取得了不錯的效果。但是工程注塑注塑加工的難度還是比較大的,,是需要注意各個生產(chǎn)細節(jié)方面的,。工程注塑注塑加工無論是對注塑加工模具還是注塑加工工藝,或者注塑工程師都有著極為苛刻的條件,,這都源于工程注塑優(yōu)異的機械性能,!比如:工程注塑的耐高溫性能,既然工程注塑注塑加工的配件能夠替代金屬零件,,加之常常使用的地方周圍環(huán)境也是比較的復雜,,所以工程注塑必須要具備耐超高溫的性能。工程注塑的耐磨性也提出了極大的要求,,機械當中零件與零件之間是相互配合的,,相互運轉的!這個過程就避免不了零件之前相互的摩擦,,所以工程注塑注塑加工的配件必須耐得住**度的摩擦,。以上這兩條是判斷工程注塑性能是否合格**為重要的標準,當然判斷工程注塑性能的好壞也好有其它的判斷標準,,如耐腐蝕性,、耐低溫性等!塑料制品已其優(yōu)異的性能滿足了人類的衣食住行,,很難想象人類離開塑料制品,,這個社會會變成何種模樣。盡管塑料制品現(xiàn)在面臨著環(huán)境污染的問題,但是隨著科學技術的發(fā)展這個問題遲早會得到解決,。塑料制品中很多一部分都是注塑成型方法生產(chǎn)的,。注塑熱流道模具模創(chuàng)模具不斷從事技術革新,改進生產(chǎn)工藝,,提高技術水平,。

在注塑加工廠里中注塑新技術常常有很多,而在注塑加工中熔接痕產(chǎn)生的原因,,塑料制品的熔接痕是射膠過程來自不同方向的熔融樹脂在結合處未能完全融合而產(chǎn)生的,。射膠過程中由于熔合處的兩股樹脂流并不會相互混合;因此溫度越低,,熔合痕就越明顯,,而且強度也會降低。相反溫度越高,,粘合力便會增強,。熔合處粘合狀況也取決于施加在該處的壓力。保壓越低,,熔合就越差,,強度也就越低。熔合是樹脂的合流點,,同時也可能是流動末端,,塑料制品的熔接痕中,如果不在該位置很好地設置一個排氣口來排出氣體,,則會使熔合的外觀和強度惡化,。改善措施:l)提高樹脂溫度,、提高模具溫度,、提高注射壓力及速度;加溫2)注意分型面的排氣,,在熔接痕的產(chǎn)生處增加鑲件,、頂針也有利排氣。3)選用合理的進膠位置,,塑料制品開模前比較好做模流分析,;4)增加工藝溢料排冷料,成型后再予以切斷去除,。5)盡量加粗縮短澆道系統(tǒng),,以改善走膠;6)毛面產(chǎn)品可以盡量選擇粗的紋面,,這樣也有利于改善熔接痕,。

在注塑成型過程中,龜裂是塑料制品較常見的一種缺點,產(chǎn)生的主要原因是由于應力變形所致,。主要有殘余應力,、外部應力和外部環(huán)境所產(chǎn)生的應力變形。(-)殘余應力引起的龜裂殘余應力主要由于以下三種情況,,即充填過剩,、脫模推出和金屬鑲嵌件造成的。作為在充填過剩的情況下產(chǎn)生的龜裂,,其解決方法主要可在以下幾方面入手:(1)由于直澆口壓力損失**小,,所以,如果龜裂**主要產(chǎn)生在直澆口附近,,則可考慮改用多點分布點澆口,、側澆口及柄形澆口方式。(2)在保證樹脂不分解,、不劣化的前提下,,適當提高樹脂溫度可以降低熔融粘度,提高流動性,,同時也可以降低注射壓力,,以減小應力。(3)一般情況下,,模溫較低時容易產(chǎn)生應力,,應適當提高溫度。但當注射速度較高時,,即使模溫低一些,,也可減低應力的產(chǎn)生。(4)注射和保壓時間過長也會產(chǎn)生應力,,將其適當縮短或進行Th次保壓切換效果較好,。(5)非結晶性樹脂,如AS樹脂,、ABS樹脂,、PMMA樹脂等較結晶性樹脂如聚乙烯、聚甲醛等容易產(chǎn)生殘余應力,,應予以注意,。(二)外部應力引起的龜裂這里的外部應力,主要是因設計不合理而造成應力集中,,特別是在尖角處更需注意,。模創(chuàng)模具誠信、盡責,、堅韌,。

主流道襯套與噴嘴接合應當防止冷硬料的拖拉而使制件粘在定模上,。材料方面:再生料含量太高,造成制件強度過低,。濕度過大,,造成一些塑料與水汽發(fā)生化學反應,降低強度而出現(xiàn)頂出開裂,。材料本身不適宜正在加工的環(huán)境或質量欠佳,,受到污染都會造成開裂。機臺方面:注塑機塑化容量要適當,,過小塑化不充分未能完全混合而變脆,,過大時會降解。注塑制品氣泡的原因分析氣泡(真空泡)的氣體十分稀薄屬于真空泡,。一般說來,,如果在開模瞬間已發(fā)現(xiàn)存在氣泡是屬于氣體干擾問題。真空泡的形成是由于充注進塑料不足或壓力較低,。在模具的急劇冷卻作用下,,與型腔接角的燃料牽拉,造成體積損失的結果,。解決辦法:(1)提高注射能量:壓力,、速度、時間和料量,,并提高背壓,,使充模豐滿。(2)增加料溫流動順暢,。降低料溫減少收縮,,適當提高模溫,特別是形成真空泡部位的局部模溫,。(3)將澆口設置在制件厚的部份,,改善噴嘴、流道和澆口的流動狀況,,減少壓務的消耗,。(4)改進模具排氣狀況,。注塑制品翹曲變形的原因分析注塑制品變形,、彎曲、扭曲現(xiàn)象的發(fā)生主要是由于塑料成型時流動方向的收縮率比垂直方向的大,,使制件各向收縮率不同而翹曲,。模創(chuàng)模具擁有先進的產(chǎn)品生產(chǎn)設備,雄厚的技術力量,。濰坊熱流道模具廠家

模創(chuàng)模具產(chǎn)品適用范圍廣,,產(chǎn)品規(guī)格齊全,,歡迎咨詢。江蘇疊層熱流道模具

對于較軟的品種,,不推薦采用PP載色劑,,因為復合材料的硬度將受到影響。對于某些包膠注塑的應用,,使用聚乙烯(PE)載色劑可能會對與基體的粘接力產(chǎn)生不利的影響,。新購進的注塑機初用之前,或者在生產(chǎn)中需要改變產(chǎn)品,、更換原料,、調換顏色或發(fā)現(xiàn)塑料中有分解現(xiàn)象時,都需要對注塑機機筒進行清洗或拆洗,。清洗機筒一般采用加熱機筒清洗法,。清洗料一般用塑料原料(或塑料回收料)。對于TPR材料,,可用所加工的新料置換出過渡清洗料,。在加工注塑過程中,溫度的設定是否準確是制品外觀和性能好壞的關鍵,。下面是進行TPR加工注塑時溫度設定的一些建議,。進料區(qū)域的溫度應設定得相當?shù)停员苊膺M料口堵塞并讓夾帶的空氣逸出,。當使用色母料時為了改善混合狀態(tài),,應將過渡區(qū)域的溫度設定在色母料的熔點以上。離注塑噴嘴**近區(qū)域的溫度應該設定得接近于所需的熔體溫度,。所以,,經(jīng)過測試,通常TPR產(chǎn)品在各個區(qū)域溫度的設定范圍分別是:料筒為160攝氏度到210攝氏度,,噴嘴為180攝氏度到230攝氏度,。模具溫度應該設定高與注塑區(qū)的冷凝溫度,這將能避免水分對模具的污染以致制品表面出現(xiàn)的條紋,。較高的模具溫度通常會導致較長的循環(huán)周期,,但它能改進焊接線和制品的外觀效果,所以。江蘇疊層熱流道模具

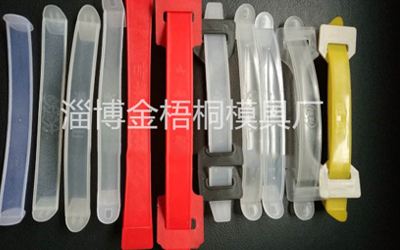

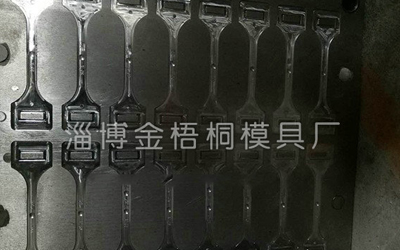

淄博模創(chuàng)模具有限公司是一家專業(yè)從事“奶箱提手模具|塑料提手模具|熱流道提手模具|注塑模具”的公司,。自成立以來,,我們堅持以“誠信為本,穩(wěn)健經(jīng)營”的方針,,勇于參與市場的良性競爭,,使“奶箱提手模具,塑料提手模具,熱流道提手模具,各種注塑模具”等品牌擁有良好口碑。我們堅持“服務至上,,用戶至上”的原則,,使模創(chuàng)供應在五金,、工具中贏得了眾多的客戶的信任,樹立了良好的企業(yè)形象,。 特別說明:本信息的圖片和資料*供參考,,歡迎聯(lián)系我們索取**準確的資料,謝謝,!

- 湖北禮品盒提手模具 2025-05-28

- 浙江伊利提手模具 2025-05-28

- 聊城注塑熱流道模具制造廠 2025-05-28

- 江西酒箱提手模具廠家 2025-05-28

- 淄博熱流道模具制造廠 2025-05-28

- 江蘇塑料熱流道模具配件 2025-05-27

- 安徽紙箱提手模具生產(chǎn)廠家 2025-05-27

- 山西奶箱提手模具制作 2025-05-27

- 陜西米袋提手模具生產(chǎn)廠家 2025-05-27

- 江蘇酒箱提手模具廠家 2025-05-27

- 江門再建項目防火門 2025-05-28

- 自動開關OEM 2025-05-28

- 金華發(fā)黑螺絲 2025-05-28

- 青海騎馬多少錢 2025-05-28

- 吉林膨脹管模具價格實惠 2025-05-28

- 四川高效切削刀具經(jīng)銷商 2025-05-28

- 海南發(fā)黑熱處理加工公司 2025-05-28

- 揭陽銅插銷價格 2025-05-28

- 河北過濾器FILTER慢走絲配件招商加盟 2025-05-28

- 羅湖三軸點膠控制器的原理 2025-05-28