奧氏體不銹鋼上屈服強度試驗

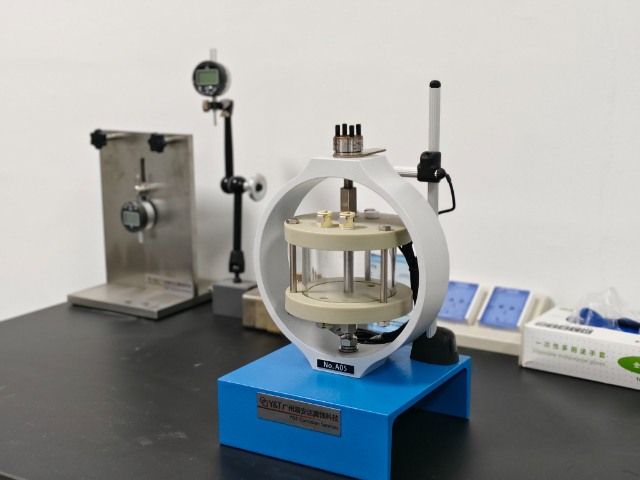

隨著氫能源產(chǎn)業(yè)的發(fā)展,金屬材料在高壓氫氣環(huán)境下的應用越來越多,,如氫氣儲存容器,、加氫站設(shè)備等。然而,,氫氣分子較小,,容易滲入金屬材料內(nèi)部,引發(fā)氫脆現(xiàn)象,,嚴重影響材料的力學性能和安全性,。氫滲透檢測旨在測定氫原子在金屬材料中的擴散速率。檢測方法通常采用電化學滲透法,,將金屬材料作為隔膜,,兩側(cè)分別為含氫環(huán)境和檢測電極。通過測量透過金屬膜的氫電流,,計算氫原子的擴散系數(shù),。了解氫滲透特性,對于預防氫脆現(xiàn)象極為關(guān)鍵,。在高壓氫氣設(shè)備的選材和設(shè)計中,,優(yōu)先選擇氫擴散速率低,、抗氫脆性能好的金屬材料,并采取適當?shù)姆雷o措施,,如表面處理,、添加合金元素等,可有效保障高壓氫氣環(huán)境下設(shè)備的安全運行,,推動氫能源產(chǎn)業(yè)的健康發(fā)展,。金屬材料的納米硬度檢測,利用原子力顯微鏡,,精確測量微小區(qū)域硬度,,探究微觀力學性能。奧氏體不銹鋼上屈服強度試驗

熱模擬試驗機可模擬金屬材料在熱加工過程中的各種工藝條件,,如鍛造,、軋制、擠壓等,。通過精確控制加熱速率,、變形溫度、應變速率和變形量等參數(shù),,對金屬樣品進行熱加工模擬試驗,。在試驗過程中,實時監(jiān)測材料的應力 - 應變曲線,、微觀組織演變以及力學性能變化,。例如在鋼鐵材料的熱加工工藝開發(fā)中,利用熱模擬試驗機研究不同熱加工參數(shù)對鋼材的奧氏體晶粒長大,、再結(jié)晶行為以及產(chǎn)品力學性能的影響,,優(yōu)化熱加工工藝,提高鋼材的質(zhì)量和性能,,減少加工缺陷,,降低生產(chǎn)成本,為鋼鐵企業(yè)的生產(chǎn)提供技術(shù)支持,。CF8規(guī)定塑性延伸強度試驗金屬材料的高溫持久強度試驗,,長時間高溫加載,測定材料在高溫長期服役下的承載能力,。

超聲波探傷是一種廣泛應用于金屬材料內(nèi)部缺陷檢測的無損檢測技術(shù),。其原理是利用超聲波在金屬材料中傳播時,遇到缺陷(如裂紋,、氣孔,、夾雜物等)會發(fā)生反射、折射和散射的特性,。探傷儀產(chǎn)生高頻超聲波,,并通過探頭將其傳入金屬材料內(nèi)部,,然后接收反射回來的超聲波信號,。根據(jù)信號的特征,,如反射波的幅度、傳播時間等,,判斷缺陷的位置,、大小和形狀。超聲波探傷具有檢測靈敏度高,、檢測速度快,、對人體無害等優(yōu)點。在航空航天領(lǐng)域,,對金屬結(jié)構(gòu)件進行超聲波探傷至關(guān)重要,。例如飛機的機翼、機身等關(guān)鍵部件,,在制造和使用過程中,,通過定期的超聲波探傷檢測,能及時發(fā)現(xiàn)內(nèi)部可能存在的微小缺陷,,避免這些缺陷在飛機飛行過程中擴展導致嚴重的安全事故,,保障飛機的飛行安全。

熱膨脹系數(shù)反映了金屬材料在溫度變化時尺寸的變化特性,。熱膨脹系數(shù)檢測對于在溫度變化環(huán)境下工作的金屬材料和結(jié)構(gòu)至關(guān)重要,。檢測方法通常采用熱機械分析儀或光學干涉法等。熱機械分析儀通過測量材料在加熱或冷卻過程中的長度變化,,計算出熱膨脹系數(shù),。光學干涉法則利用光的干涉原理,精確測量材料的尺寸變化,。在航空發(fā)動機,、汽車發(fā)動機等高溫部件的設(shè)計和制造中,需要精確掌握金屬材料的熱膨脹系數(shù),。因為在發(fā)動機運行過程中,,部件會經(jīng)歷劇烈的溫度變化,如果材料的熱膨脹系數(shù)與其他部件不匹配,,可能導致部件之間的配合精度下降,,產(chǎn)生磨損、泄漏等問題,。通過熱膨脹系數(shù)檢測,,合理選擇和匹配材料,優(yōu)化結(jié)構(gòu)設(shè)計,,可有效提高發(fā)動機等高溫設(shè)備在溫度變化環(huán)境下的可靠性和使用壽命,。金屬材料的織構(gòu)分析,,利用 X 射線衍射技術(shù),研究晶體取向分布,,提升材料加工性能,。

在一些金屬材料的熱處理過程中,如淬火處理,,會產(chǎn)生殘余奧氏體,。殘余奧氏體的存在對金屬材料的性能有著復雜的影響,可能影響材料的硬度,、尺寸穩(wěn)定性和疲勞壽命等,。殘余奧氏體含量檢測通常采用 X 射線衍射法,通過測量 X 射線衍射圖譜中殘余奧氏體的特征峰強度,,計算出殘余奧氏體的含量,。在模具制造行業(yè),對于一些要求高硬度和尺寸穩(wěn)定性的模具鋼,,控制殘余奧氏體含量尤為重要,。過高的殘余奧氏體含量可能導致模具在使用過程中發(fā)生尺寸變化,影響模具的精度和使用壽命,。通過殘余奧氏體含量檢測,,調(diào)整熱處理工藝參數(shù),如回火溫度和時間等,,可優(yōu)化殘余奧氏體含量,,提高模具鋼的綜合性能,保障模具的高質(zhì)量生產(chǎn),。金屬材料的壓縮試驗,,施加壓力檢測其抗壓能力,為承受重壓的結(jié)構(gòu)件選材提供依據(jù),。F316彎曲試驗

硬度梯度檢測金屬材料表面硬化效果,,判斷硬化層質(zhì)量,助力工藝優(yōu)化,。奧氏體不銹鋼上屈服強度試驗

通過模擬實際工作中的溫度循環(huán)變化,,對金屬材料進行反復的加熱和冷卻。在每一個溫度循環(huán)中,,材料內(nèi)部會產(chǎn)生熱應力,,隨著循環(huán)次數(shù)的增加,微小的裂紋會逐漸萌生和擴展,。檢測過程中,,利用無損檢測技術(shù),如超聲波探傷、紅外熱成像等,,實時監(jiān)測材料表面和內(nèi)部的裂紋情況,。同時,測量材料的力學性能變化,,如彈性模量,、強度等。通過高溫熱疲勞檢測,,能準確評估金屬材料在高溫交變環(huán)境下的抗疲勞能力,,為材料的選擇和設(shè)計提供依據(jù)。合理選用抗熱疲勞性能強的金屬材料,,并優(yōu)化結(jié)構(gòu)設(shè)計,可有效提高設(shè)備在高溫交變環(huán)境下的可靠性,,減少設(shè)備故障和停機時間,,保障工業(yè)生產(chǎn)的連續(xù)性。奧氏體不銹鋼上屈服強度試驗

- 手工和半自動等離子弧焊 2025-05-17

- EN60534-2-3 2025-05-17

- F55人造氣氛腐蝕試驗 2025-05-17

- E309橫向拉伸試驗 2025-05-17

- E2594焊接工藝評定試驗 2025-05-17

- CF3M點蝕程度評定 2025-05-17

- 奧氏體不銹鋼上屈服強度試驗 2025-05-17

- E2593焊接接頭彎曲試驗 2025-05-17

- 中心對稱低溫蝶閥低溫試驗 2025-05-17

- 中心對稱蝶閥高壓氣體試驗 2025-05-17

- 江蘇設(shè)計服務(wù)客服電話 2025-05-17

- 南通數(shù)據(jù)營銷服務(wù)性價比 2025-05-17

- 蘇州智能化建設(shè)用地勘測便捷 2025-05-17

- 松江區(qū)智能化配套商業(yè)服務(wù)供應商 2025-05-17

- 虹口區(qū)品質(zhì)廣告策劃電話多少 2025-05-17

- 高校畢業(yè)生大學生創(chuàng)業(yè)項目是什么 2025-05-17

- 上海旅行社小程序 2025-05-17

- 蘇州個人技術(shù)開發(fā)廠家 2025-05-17

- 嘉善當?shù)赜糜裏S在線試用 2025-05-17

- 上海工業(yè)企業(yè)管理咨詢多少錢 2025-05-17