-

全自動金相切割機的切割精度與穩(wěn)定性分析-全自動金相切割機

-

全自動顯微維氏硬度計在電子元器件檢測中的重要作用

-

全自動顯微維氏硬度計:提高材料質量評估的關鍵工具

-

全自動維氏硬度計對現(xiàn)代制造業(yè)的影響?-全自動維氏硬度計

-

跨越傳統(tǒng)界限:全自動顯微維氏硬度計在復合材料檢測中的應用探索

-

從原理到實踐:深入了解全自動顯微維氏硬度計的工作原理

-

全自動金相切割機在半導體行業(yè)的應用前景-全自動金相切割機

-

全自動金相切割機的工作原理及優(yōu)勢解析-全自動金相切割機

-

全自動洛氏硬度計在材料科學研究中的應用?-全自動洛氏硬度計

-

全自動維氏硬度計在我國市場的發(fā)展現(xiàn)狀及展望-全自動維氏硬度計

鑄鐵用手焊條

滲透探傷主要用于檢測非多孔性固體材料焊接件的表面開口缺陷。檢測過程較為細致,,先將含有色染料或熒光劑的滲透液均勻涂覆在焊接件表面,,滲透液會在毛細管作用下滲入缺陷內(nèi)部。經(jīng)過一段時間的充分滲透后,,用清洗劑去除焊接件表面多余的滲透液,,再施加顯像劑。顯像劑能將缺陷中的滲透液吸附出來,,使缺陷在焊接件表面呈現(xiàn)出與周圍背景顏色對比明顯的痕跡,,從而清晰地顯示出缺陷的位置、形狀和大小,。對于一些表面粗糙度較大或形狀復雜的焊接件,,如鑄件的焊接部位,滲透探傷具有獨特優(yōu)勢,。在航空航天領域,,飛機結構件的焊接質量要求極高,滲透探傷可檢測出表面的細微裂紋,,確保飛機在飛行過程中結構安全可靠,,避免因焊接缺陷導致的飛行事故。電阻點焊質量抽檢確保焊點牢固,,保障整體焊接強度,。鑄鐵用手焊條

焊接過程中,,由于熱應力和拘束力的作用,焊接件可能會發(fā)生變形,,影響其尺寸精度和使用性能,。變形檢測可采用多種方法,如激光測量,、全站儀測量等,。激光測量利用激光測距原理,對焊接件的關鍵尺寸和形狀進行測量,,快速準確地獲取變形數(shù)據(jù),。全站儀則可在三維空間內(nèi)對焊接件進行測量,適用于大型焊接結構件,。在檢測出焊接件變形后,,需根據(jù)變形程度和類型采取相應的矯正方法。對于較小的變形,,可采用機械矯正,,如利用壓力機對焊接件進行冷矯正。對于較大的變形或復雜形狀的焊接件,,可能需要采用火焰矯正,,通過局部加熱和冷卻使焊接件產(chǎn)生反向變形,達到矯正目的,。在鋼結構建筑施工中,,鋼梁焊接件的變形檢測與矯正十分關鍵,確保鋼梁的尺寸精度和直線度,,保障建筑結構的安裝質量,。管材角焊縫技能評定滲透探傷檢測焊接件表面開口缺陷,細致排查,,不放過細微隱患,。

隨著增材制造技術在制造業(yè)的廣泛應用,3D 打印焊接件的焊縫檢測面臨新挑戰(zhàn),。外觀檢測時,,借助高精度的光學顯微鏡,觀察焊縫表面的粗糙度,、層間結合情況以及是否存在明顯的縫隙或孔洞,。由于 3D 打印過程的特殊性,內(nèi)部質量檢測采用微焦點 X 射線 CT 成像技術,,該技術能對微小的焊縫區(qū)域進行高分辨率三維成像,,清晰呈現(xiàn)內(nèi)部的未熔合、氣孔等缺陷的位置,、大小及形狀,。在航空航天領域的 3D 打印零部件焊縫檢測中,還會進行力學性能測試,,如拉伸試驗,、疲勞試驗等,評估焊縫在復雜受力情況下的性能,。同時,,利用電子背散射衍射(EBSD)技術分析焊縫區(qū)域的晶體取向和織構,了解 3D 打印過程對材料微觀結構的影響,。通過綜合運用多種先進檢測技術,,確保增材制造焊接件的質量,推動 3D 打印技術在制造業(yè)的可靠應用,。?

二氧化碳氣體保護焊在機械制造,、汽車修理等行業(yè)應用普遍,其焊接件易出現(xiàn)多種缺陷,,需針對性檢測,。外觀檢測時,查看焊縫表面是否有飛濺物過多,、氣孔,、咬邊等現(xiàn)象。在機械制造車間,,工人可直接觀察焊縫外觀,,及時發(fā)現(xiàn)明顯缺陷。對于內(nèi)部缺陷,,采用超聲探傷檢測,,通過超聲波在焊縫內(nèi)的傳播,檢測是否存在未焊透,、裂紋等缺陷,。在檢測過程中,根據(jù)焊縫的厚度,、材質等調整超聲探傷儀的參數(shù),,確保檢測準確性。同時,,對焊接件進行硬度測試,,由于二氧化碳氣體保護焊可能會使焊接區(qū)域硬度發(fā)生變化,通過硬度測試,,判斷焊接過程是否對材料性能產(chǎn)生不良影響,。通過檢測,及時發(fā)現(xiàn)和解決二氧化碳氣體保護焊焊接件的缺陷,提高焊接質量,。電阻縫焊質量檢測,,嚴控焊縫外觀與密封性,保障產(chǎn)品使用性能,。

攪拌摩擦焊接是一種新型固相焊接技術,,其焊接接頭性能檢測具有特定方法。外觀檢測時,,查看焊縫表面是否平整,,有無溝槽、飛邊等缺陷,。對于內(nèi)部質量,,超聲檢測是常用手段,通過超聲波在焊接接頭內(nèi)的傳播特性,,檢測是否存在未焊透,、孔洞等缺陷。在汽車鋁合金車架的攪拌摩擦焊接接頭檢測中,,超聲檢測能夠快速定位缺陷位置,。同時,對焊接接頭進行力學性能測試,,如拉伸試驗,,測定接頭的抗拉強度,觀察斷裂位置是在焊縫還是母材,,以此評估焊接接頭的強度匹配情況,。此外,硬度測試可了解焊接接頭不同區(qū)域(如焊縫區(qū),、熱機影響區(qū),、熱影響區(qū))的硬度變化,分析焊接過程對材料性能的影響,。通過綜合檢測,,優(yōu)化攪拌摩擦焊接工藝參數(shù),提高汽車鋁合金車架焊接接頭的性能與質量,。脈沖焊接質量評估,,綜合外觀與內(nèi)部,優(yōu)化焊接工藝,。GB/T 2653-2008

水下焊接質量檢測,,克服復雜環(huán)境,用超聲與磁粉守護水下焊縫,。鑄鐵用手焊條

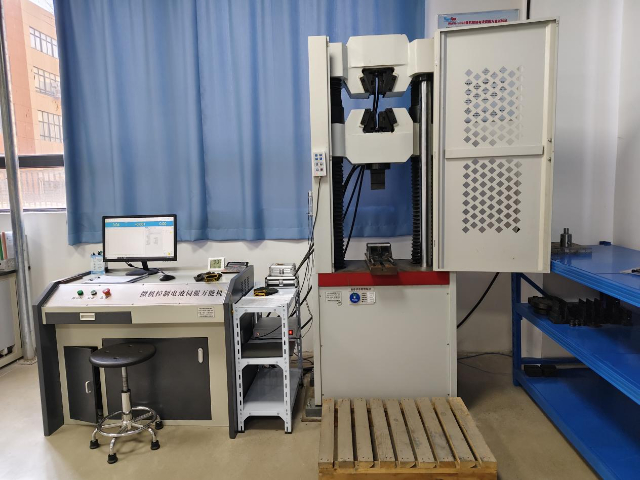

焊接件的硬度檢測能夠反映出焊接區(qū)域及熱影響區(qū)的材料性能變化,。在焊接過程中,由于受到高溫的作用,焊接區(qū)域及熱影響區(qū)的組織結構會發(fā)生改變,,從而導致硬度的變化,。檢測人員通常會使用硬度計對焊接件進行硬度檢測,常見的硬度計有布氏硬度計,、洛氏硬度計和維氏硬度計等,。根據(jù)焊接件的材質,、厚度以及檢測部位的不同,,選擇合適的硬度計和檢測方法。例如,,對于較軟的金屬焊接件,,可能選擇布氏硬度計;而對于硬度較高,、表面較薄的焊接區(qū)域,,維氏硬度計更為合適。在檢測時,,在焊接區(qū)域及熱影響區(qū)的不同位置進行多點硬度測試,,繪制硬度分布曲線。通過分析硬度分布情況,,可以判斷焊接過程中是否存在過熱,、過燒等缺陷。如果硬度異常,,可能會影響焊接件的耐磨性,、耐腐蝕性以及疲勞強度等性能。例如,,硬度偏高可能導致焊接件脆性增加,,容易發(fā)生斷裂;硬度偏低則可能使焊接件的耐磨性下降,。針對硬度異常的情況,,需要調整焊接工藝,如控制焊接熱輸入,、優(yōu)化焊接順序等,,以保證焊接件的硬度符合要求。鑄鐵用手焊條

- CF8M高溫拉伸試驗 2025-06-05

- 三通式截止閥新產(chǎn)品檢測 2025-06-05

- 角式截止閥閥桿(軸)泄漏測量 2025-06-04

- 調節(jié)閥無損檢測 2025-06-04

- A105高溫拉伸試驗 2025-06-04

- 暗桿閘閥液壓密封試驗 2025-06-04

- 深冷處理 2025-06-04

- 內(nèi)泄漏試驗 2025-06-04

- 閥桿倒密封試驗 2025-06-04

- 碳鋼斷后伸長率試驗 2025-06-04

- 流量計力學計量校準公司 2025-06-05

- 如皋智能化地籍測繪平臺 2025-06-05

- 山西企業(yè)行政自助洗烘一體機品牌 2025-06-05

- 霞浦短視頻比賽獎金多少 2025-06-05

- 慢性病自我管理化驗單 2025-06-05

- SMETA認證FSC認證TFS認證BSCI驗廠Ecovadis認證處理方式應對方法 2025-06-05

- 昆都侖區(qū)營銷代運營方案 2025-06-05

- 學校安全保衛(wèi)市價 2025-06-05

- 東北半自由行國內(nèi)旅游公司 2025-06-05

- 象山高效高新服務流程 2025-06-05