-

全自動金相切割機的切割精度與穩(wěn)定性分析-全自動金相切割機

-

全自動顯微維氏硬度計在電子元器件檢測中的重要作用

-

全自動顯微維氏硬度計:提高材料質(zhì)量評估的關(guān)鍵工具

-

全自動維氏硬度計對現(xiàn)代制造業(yè)的影響?-全自動維氏硬度計

-

跨越傳統(tǒng)界限:全自動顯微維氏硬度計在復合材料檢測中的應(yīng)用探索

-

從原理到實踐:深入了解全自動顯微維氏硬度計的工作原理

-

全自動金相切割機在半導體行業(yè)的應(yīng)用前景-全自動金相切割機

-

全自動金相切割機的工作原理及優(yōu)勢解析-全自動金相切割機

-

全自動洛氏硬度計在材料科學研究中的應(yīng)用?-全自動洛氏硬度計

-

全自動維氏硬度計在我國市場的發(fā)展現(xiàn)狀及展望-全自動維氏硬度計

ER410外觀檢查

鹽霧試驗用于評估焊接件在鹽霧環(huán)境下的耐腐蝕性能,,適用于在沿海地區(qū),、化工環(huán)境等惡劣條件下使用的焊接件。試驗時,,將焊接件放置在鹽霧試驗箱內(nèi),,試驗箱內(nèi)持續(xù)噴出含有一定濃度氯化鈉的鹽霧,模擬海洋大氣環(huán)境,。在規(guī)定的試驗時間內(nèi),,定期觀察焊接件表面的腐蝕情況,如是否出現(xiàn)銹斑,、腐蝕坑等,。試驗結(jié)束后,對焊接件進行清洗和干燥,,然后進行外觀檢查和性能測試,,評估焊接件的耐腐蝕性能。例如,,在海洋石油平臺的焊接結(jié)構(gòu)檢測中,,鹽霧試驗可檢驗焊接件在長期鹽霧侵蝕下的耐腐蝕能力,。通過鹽霧試驗,篩選出耐腐蝕性能好的焊接材料和工藝,,采取防護措施,,如涂覆防腐涂層,提高焊接件在海洋環(huán)境中的使用壽命,。激光填絲焊接質(zhì)量檢測,,保障焊縫平整、內(nèi)部致密,,提升焊接品質(zhì),。ER410外觀檢查

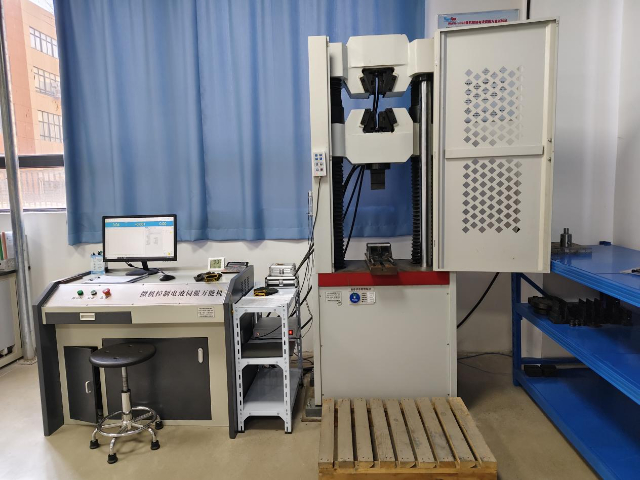

焊接過程中,由于熱輸入的不均勻性,,焊接件不同部位的硬度可能存在差異,,這種硬度不均勻性會影響焊接件的性能和使用壽命,。檢測時,,通常采用硬度計在焊接區(qū)域及熱影響區(qū)的多個位置進行硬度測試。常見的硬度計有布氏硬度計,、洛氏硬度計和維氏硬度計,,根據(jù)焊接件的材質(zhì)、厚度和檢測精度要求選擇合適的硬度計,。在大型機械制造中,,如重型機床的焊接床身,硬度不均勻可能導致機床在運行過程中出現(xiàn)變形,,影響加工精度,。通過繪制硬度分布曲線,可直觀地了解焊接件硬度的變化情況,。若發(fā)現(xiàn)硬度不均勻度過大,,需分析原因,可能是焊接工藝參數(shù)不合理,,如焊接電流,、電壓波動,或者焊接順序不當,。針對這些問題,,調(diào)整焊接工藝,可改善焊接件的硬度均勻性,,提高產(chǎn)品質(zhì)量,。ER70S-6焊接接頭和焊接件拉伸試驗沖擊韌性試驗評估焊接件抗沖擊能力,適用于復雜受力場景,。

焊接件的外觀檢測是基礎(chǔ)且直觀的檢測環(huán)節(jié),。在檢測時,,檢測人員首先會憑借肉眼對焊接件的整體外觀進行觀察。查看焊縫表面是否光滑,,有無明顯的凹凸不平,、氣孔、夾渣以及裂紋等缺陷,。微小的氣孔可能會成為焊接件在使用過程中應(yīng)力集中的源頭,,進而降低焊接件的強度。對于一些大型焊接件,,如橋梁的鋼梁焊接部位,,外觀檢測尤為重要。檢測人員會使用強光手電筒輔助照明,,仔細查看每一處焊縫,。同時,還會借助放大鏡等工具,,對一些難以直接觀察到的細微部位進行檢查,。一旦發(fā)現(xiàn)外觀缺陷,需詳細記錄缺陷的位置,、大小及形狀,。對于輕微的表面缺陷,如小面積的氣孔或夾渣,,可通過打磨,、補焊等方式進行修復;而對于嚴重的裂紋等缺陷,,則需重新評估焊接工藝或?qū)附蛹M行返工處理,,以確保焊接件的外觀質(zhì)量符合標準要求,為后續(xù)的性能檢測奠定良好基礎(chǔ),。

高頻感應(yīng)焊接常用于管材,、線材的焊接,質(zhì)量監(jiān)測貫穿焊接過程,。在焊接過程中,,通過監(jiān)測焊接電流、電壓,、頻率等參數(shù),,實時了解焊接能量的輸入情況。例如,,在管材高頻感應(yīng)焊接生產(chǎn)線中,,利用傳感器采集焊接過程中的電參數(shù),一旦參數(shù)出現(xiàn)異常波動,,可能預(yù)示著焊接質(zhì)量問題,,如焊接電流突然下降,,可能是焊接回路接觸不良或焊接能量不足,導致焊縫未焊透,。同時,,對焊接后的管材進行在線無損檢測,采用超聲探傷技術(shù),,檢測焊縫內(nèi)部是否存在缺陷,。在管材移動過程中,超聲探頭對焊縫進行實時掃描,,發(fā)現(xiàn)缺陷及時報警,。此外,定期對焊接后的管材進行抽樣,,進行力學性能測試,,如拉伸試驗、壓扁試驗等,,評估焊接接頭的強度和塑性,。通過全過程質(zhì)量監(jiān)測,保障高頻感應(yīng)焊接的管材質(zhì)量穩(wěn)定,,滿足工業(yè)生產(chǎn)需求,。通過自動化檢測設(shè)備,,我們能夠在短時間內(nèi)完成大批量焊接件的檢測,,提升您的生產(chǎn)效率,減少停機時間,。

對于由多個焊點連接的焊接件,,焊點質(zhì)量直接影響焊接件的整體性能。超聲檢測可有效檢測焊點的內(nèi)部缺陷,,如虛焊,、焊透不足等。檢測時,,將超聲探頭放置在焊點表面,,向焊點內(nèi)部發(fā)射超聲波。當超聲波遇到缺陷時,,會產(chǎn)生反射和散射信號,,通過分析這些信號,可判斷焊點的質(zhì)量,。在汽車車身焊接檢測中,,大量的點焊連接著車身部件,焊點質(zhì)量的好壞關(guān)系到車身的強度和安全性,。通過超聲檢測,,對每個焊點進行質(zhì)量評估,,及時發(fā)現(xiàn)不合格焊點,采取補焊等措施進行修復,,確保汽車車身的焊接質(zhì)量,提高汽車的安全性能,。水下焊接質(zhì)量檢測,克服復雜環(huán)境,,用超聲與磁粉守護水下焊縫。E308LT1-1焊縫宏觀和微觀檢驗

激光填絲焊接質(zhì)量檢測,,確保焊縫平整,,內(nèi)部無缺陷,,提升焊接水平。ER410外觀檢查

對于一些用于儲存液體或氣體的焊接件,,如儲罐,、管道等,密封性檢測至關(guān)重要,。密封性檢測的方法有多種,,常見的有氣壓試驗,、水壓試驗和氦質(zhì)譜檢漏等。氣壓試驗是將焊接件內(nèi)部充入一定壓力的氣體,,通常為壓縮空氣,,然后使用肥皂水等發(fā)泡劑涂抹在焊接部位,觀察是否有氣泡產(chǎn)生。若有氣泡出現(xiàn),,則表明焊接件存在泄漏,。水壓試驗則是向焊接件內(nèi)部注入水,施加一定的壓力,,觀察焊接件是否有滲漏現(xiàn)象,。水壓試驗不僅可以檢測焊接件的密封性,還能對焊接件進行強度檢驗,。對于一些對密封性要求極高的焊接件,,如航空發(fā)動機的燃油管道焊接件,會采用氦質(zhì)譜檢漏法,。氦質(zhì)譜檢漏儀能夠檢測到極微量的氦氣泄漏,,檢測精度極高,。在進行密封性檢測時,要嚴格按照相關(guān)標準和規(guī)范進行操作,,確保檢測結(jié)果的準確性,。一旦發(fā)現(xiàn)焊接件存在密封問題,,需要對泄漏部位進行標記,,分析泄漏原因,,可能是焊縫存在氣孔、裂紋,,或者是密封面加工精度不夠等。針對不同原因,,采取相應(yīng)的修復措施,如補焊,、打磨密封面等,以保證焊接件的密封性符合使用要求,。ER410外觀檢查

- CF8M高溫拉伸試驗 2025-06-05

- 三通式截止閥新產(chǎn)品檢測 2025-06-05

- 角式截止閥閥桿(軸)泄漏測量 2025-06-04

- 調(diào)節(jié)閥無損檢測 2025-06-04

- A105高溫拉伸試驗 2025-06-04

- 暗桿閘閥液壓密封試驗 2025-06-04

- 深冷處理 2025-06-04

- 內(nèi)泄漏試驗 2025-06-04

- 閥桿倒密封試驗 2025-06-04

- 碳鋼斷后伸長率試驗 2025-06-04

- 流量計力學計量校準公司 2025-06-05

- 如皋智能化地籍測繪平臺 2025-06-05

- 山西企業(yè)行政自助洗烘一體機品牌 2025-06-05

- 霞浦短視頻比賽獎金多少 2025-06-05

- 慢性病自我管理化驗單 2025-06-05

- SMETA認證FSC認證TFS認證BSCI驗廠Ecovadis認證處理方式應(yīng)對方法 2025-06-05

- 昆都侖區(qū)營銷代運營方案 2025-06-05

- 學校安全保衛(wèi)市價 2025-06-05

- 東北半自由行國內(nèi)旅游公司 2025-06-05

- 象山高效高新服務(wù)流程 2025-06-05