奉賢區(qū)自動(dòng)化的PCBA生產(chǎn)加工推薦榜

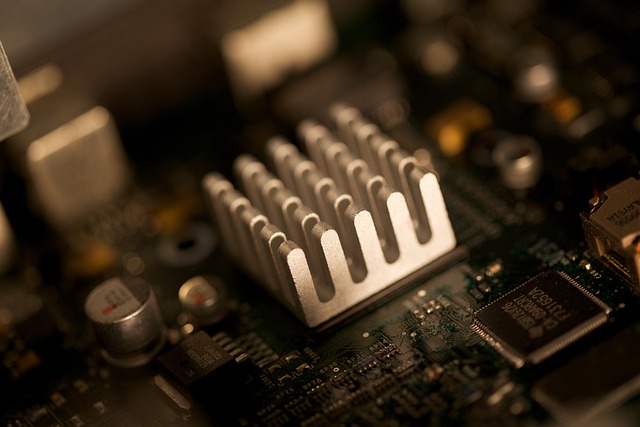

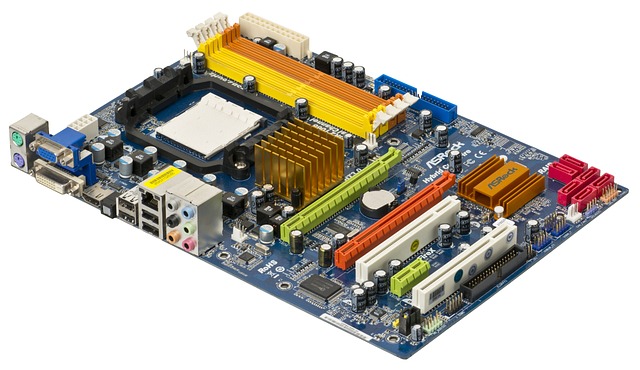

一)視覺檢測(cè)技術(shù)應(yīng)用自動(dòng)光學(xué)檢測(cè)(AOI):引入AOI系統(tǒng),,精細(xì)識(shí)別表面貼裝組件的焊接缺陷與位置偏差,。(二)功能驗(yàn)證***測(cè)試:執(zhí)行功能測(cè)試,驗(yàn)證PCBA在實(shí)際應(yīng)用場(chǎng)景下的運(yùn)作狀態(tài),。(三)環(huán)境適應(yīng)性考察模擬試驗(yàn):展開環(huán)境測(cè)試,,評(píng)估PCBA在極端條件下性能表現(xiàn)。五,、**生產(chǎn)設(shè)備導(dǎo)入(一)貼片精度提升高精度貼片機(jī):投資高精度貼片機(jī),,確保元件貼裝的精細(xì)度與一致性。(二)溫度控制精煉回流焊爐升級(jí):采用高精度回流焊爐,,實(shí)現(xiàn)焊接溫度的精細(xì)調(diào)控,。(三)自動(dòng)化測(cè)試裝備效率與準(zhǔn)確性兼顧:引入自動(dòng)化測(cè)試設(shè)備,提高測(cè)試效率與數(shù)據(jù)準(zhǔn)確性,。六,、持續(xù)推進(jìn)改善(一)工藝流程迭代定期評(píng)審:建立工藝流程定期評(píng)審機(jī)制,根據(jù)生產(chǎn)反饋和技術(shù)革新,,適時(shí)調(diào)整優(yōu)化,。(二)數(shù)據(jù)分析與問題解剖數(shù)據(jù)驅(qū)動(dòng)決策:采集故障數(shù)據(jù),運(yùn)用統(tǒng)計(jì)分析工具,,識(shí)別頻發(fā)問題,,制定針對(duì)性解決方案。(三)團(tuán)隊(duì)協(xié)作與知識(shí)共享跨部門聯(lián)動(dòng):促進(jìn)研發(fā),、生產(chǎn),、質(zhì)量等部門間的溝通交流,共享故障處理經(jīng)驗(yàn),,協(xié)同攻關(guān),。結(jié)論:系統(tǒng)化策略賦能,共創(chuàng)低故障率新時(shí)代綜上所述,,解決SMT加工中的高故障率問題是一項(xiàng)系統(tǒng)工程,,涉及從故障診斷到工藝調(diào)優(yōu),從設(shè)備升級(jí)到團(tuán)隊(duì)建設(shè)的***策略,。企業(yè)應(yīng)堅(jiān)持“預(yù)防為主,。高密度PCBA的加工難度真的不小,!奉賢區(qū)自動(dòng)化的PCBA生產(chǎn)加工推薦榜

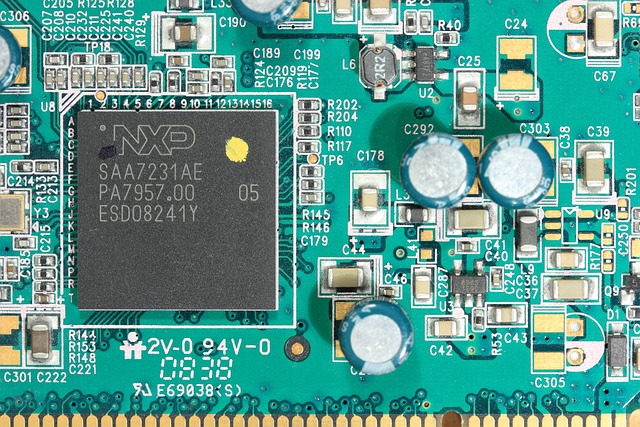

SMT加工中常見的失效分析技術(shù)有哪些,?在SMT(SurfaceMountTechnology,表面貼裝技術(shù))加工過程中,,失效分析技術(shù)是確保產(chǎn)品質(zhì)量和可靠性不可或缺的一環(huán),。通過對(duì)各種可能引起產(chǎn)品功能障礙的因素進(jìn)行細(xì)致分析,,可以及時(shí)發(fā)現(xiàn)問題所在,采取相應(yīng)的糾正措施,,避免批量生產(chǎn)中的重大損失,。下面是SMT加工中一些常見的失效分析技術(shù):1.目視檢查(VisualInspection)技術(shù)描述:**簡(jiǎn)單直接的方法之一,通過肉眼或借助放大鏡,、體視顯微鏡等工具,,檢查SMT組件的外觀是否存在明顯的物理?yè)p傷、焊點(diǎn)缺陷,、錯(cuò)位,、裂紋等問題。2.顯微鏡分析(Microscopy)技術(shù)描述:使用光學(xué)顯微鏡或更高等別的掃描電子顯微鏡(SEM),,對(duì)疑似失效部位進(jìn)行高分辨率成像,,揭示隱藏在表面之下的微觀結(jié)構(gòu)變化,如內(nèi)部斷裂,、空洞,、異物入侵等情況。(X-rayInspection)技術(shù)描述:無損檢測(cè)技術(shù),,利用X射線穿透能力,,生成電路板內(nèi)部結(jié)構(gòu)的二維或多角度三維圖像,特別適用于檢查BGA(BallGridArray),、QFN(QuadFlatNo-leads)等底部填充型封裝的焊接質(zhì)量和完整性,。4.自動(dòng)光學(xué)檢測(cè)(AOI,AutomaticOpticalInspection)技術(shù)描述:自動(dòng)化程度高的光學(xué)檢測(cè)系統(tǒng),通過高速相機(jī)采集SMT裝配件的圖像,,與標(biāo)準(zhǔn)圖像對(duì)比,,自動(dòng)識(shí)別偏差或缺陷。品質(zhì)優(yōu)良的PCBA生產(chǎn)加工組裝廠高溫環(huán)境下PCBA需選用耐熱材料和工藝,。

實(shí)時(shí)監(jiān)控關(guān)鍵生產(chǎn)參數(shù),,敏感察覺異常波動(dòng),及時(shí)干預(yù),,維系生產(chǎn)平穩(wěn),,遏制質(zhì)量波動(dòng)。統(tǒng)計(jì)分析:量化思維,,追根溯源運(yùn)用統(tǒng)計(jì)工具,對(duì)品質(zhì)數(shù)據(jù)開展深度挖掘,,洞悉質(zhì)量現(xiàn)狀與走勢(shì),,運(yùn)用統(tǒng)計(jì)學(xué)原理探究根本癥結(jié),制定針對(duì)性改良對(duì)策,,穩(wěn)步提純產(chǎn)品品質(zhì),。四,、供應(yīng)鏈協(xié)力:上游同舟,下游共濟(jì)供應(yīng)商評(píng)估:擇優(yōu)而用,,共筑基石建立供應(yīng)商評(píng)價(jià)體系,,對(duì)關(guān)鍵原料與零配件提供商執(zhí)行嚴(yán)格評(píng)審,確保存量供給達(dá)標(biāo),,構(gòu)筑堅(jiān)實(shí)質(zhì)量后盾,。品質(zhì)合作:雙向奔赴,共創(chuàng)共贏與終端用戶深化品質(zhì)伙伴關(guān)系,,深刻領(lǐng)悟顧客訴求與愿景,,協(xié)同訂立契合雙方利益的質(zhì)量**,締造互利共生的市場(chǎng)生態(tài),。五,、持續(xù)優(yōu)化:自我革新,生生不息持續(xù)改進(jìn):PDCA循環(huán),,螺旋上升落實(shí)PDCA(策劃-執(zhí)行-檢查-行動(dòng))改進(jìn)機(jī)制,,矢志不渝尋覓品質(zhì)提升空間,設(shè)立改進(jìn)里程碑,,汲取內(nèi)外反饋,,剖析問題本源,付諸實(shí)踐,,不懈攀登品質(zhì)***,。反饋循環(huán):警鐘長(zhǎng)鳴,知恥而后勇締造健全的品質(zhì)反饋體系,,迅捷響應(yīng)內(nèi)外部質(zhì)量警示,,針對(duì)客訴及品質(zhì)事件,立即回溯,,果斷施策,,避免危機(jī)蔓延,呵護(hù)品牌美譽(yù)與商譽(yù),。結(jié)語(yǔ):品質(zhì)無止境,,追求**息SMT加工中的品質(zhì)控制,是一項(xiàng)融匯標(biāo)準(zhǔn)化,、技術(shù)革新,、數(shù)據(jù)分析、合作共生與持續(xù)精進(jìn)的綜合藝術(shù),。

能夠有效引導(dǎo)人體靜電至大地,。防靜電桌墊與地板墊檢查:檢查這些設(shè)備的導(dǎo)電性是否完好,是否有磨損或損壞,,必要時(shí)更換,。4.審查操作規(guī)范審查操作流程:確保所有的SMT操作流程都遵循了ESD防護(hù)的最佳實(shí)踐,,包括但不限于使用ESD安全包裝、限制敏感零件的移動(dòng),、以及在操作敏感組件前后釋放人體靜電,。培訓(xùn)與意識(shí)提升:定期培訓(xùn)員工有關(guān)ESD的知識(shí)和防護(hù)措施,提高他們的意識(shí)和執(zhí)行力,。5.定期審計(jì)與改進(jìn)內(nèi)部審計(jì):定期進(jìn)行ESD防護(hù)系統(tǒng)的自我審計(jì),,查找并解決不符合項(xiàng)。第三方審計(jì):偶爾邀請(qǐng)的第三方機(jī)構(gòu)進(jìn)行**的ESD防護(hù)審計(jì),,以獲得客觀的評(píng)估和改進(jìn)建議,。數(shù)據(jù)分析與反饋:收集并分析靜電監(jiān)控?cái)?shù)據(jù),識(shí)別趨勢(shì)和潛在問題,,及時(shí)作出調(diào)整,。通過上述步驟,您可以系統(tǒng)地評(píng)估SMT生產(chǎn)線上的靜電水平,,確保其符合行業(yè)標(biāo)準(zhǔn)和公司政策的要求,,從而有效地保護(hù)敏感電子元件免受ESD傷害,提升產(chǎn)品可靠性和生產(chǎn)效率,。PCBA加工中常見的焊接缺陷有哪些,?

無限可能形態(tài)變換自如:柔性電路板可隨意彎曲、折疊甚至卷曲,,極大地豐富了設(shè)計(jì)者的想象空間,。結(jié)構(gòu)兼容性強(qiáng):能夠緊密貼合復(fù)雜曲面,為產(chǎn)品內(nèi)部結(jié)構(gòu)提供高度個(gè)性化的定制方案,。穩(wěn)固耐用,,經(jīng)久考驗(yàn)材料推薦:采用諸如聚酰亞胺(PI)、聚酯薄膜等高性能聚合物作為基底,,賦予板材較好的耐溫與耐磨特性,。工藝精湛:通過精密的蝕刻與鍍層技術(shù),確保線路的穩(wěn)定性和持久性,,延長(zhǎng)電子產(chǎn)品的服役壽命,。空間優(yōu)化,,效能比較大化三維立體利用:柔性電路板能夠充分利用產(chǎn)品內(nèi)部的垂直空間,,實(shí)現(xiàn)電路與結(jié)構(gòu)的高度融合。成本效益比:減少了對(duì)固定支架的需求,,簡(jiǎn)化了裝配過程,,降低了總體制作成本。三、制造工藝:匠心獨(dú)運(yùn)的創(chuàng)作歷程基材甄選:奠定根基材質(zhì)考量:精心挑選具有良好柔韌性和耐熱性的柔性基材,,如PI薄膜或PET膜,作為電路承載平臺(tái),。表面處理:基材表面需進(jìn)行特殊預(yù)處理,,以增強(qiáng)與金屬層之間的附著力,確保電路圖形的穩(wěn)定性,。圖案繪制:巧手繪夢(mèng)精細(xì)蝕刻:采用激光切割,、光刻膠曝光/顯影或化學(xué)蝕刻法,精細(xì)描繪電路線條,,形成復(fù)雜的網(wǎng)絡(luò)結(jié)構(gòu),。導(dǎo)體沉積:在**位置沉積銅箔或其他導(dǎo)電材料,構(gòu)成電路的主要傳導(dǎo)路徑,,確保信號(hào)傳遞暢通無阻,。PCBA加工中的BOM表如何規(guī)范編寫?松江區(qū)大規(guī)模的PCBA生產(chǎn)加工有優(yōu)勢(shì)

選擇一家靠譜的PCBA代工真不容易,!奉賢區(qū)自動(dòng)化的PCBA生產(chǎn)加工推薦榜

SMT加工中的自動(dòng)檢測(cè)技術(shù)在SMT(SurfaceMountTechnology,,表面貼裝技術(shù))加工的精密領(lǐng)域里,自動(dòng)檢測(cè)扮演著確保品質(zhì)與效率雙重保障的要角,。本文旨在深入淺出地解讀SMT加工中自動(dòng)檢測(cè)的本質(zhì),、價(jià)值所在,以及主流檢測(cè)技術(shù)與其實(shí)際應(yīng)用范例,,為讀者呈現(xiàn)這一環(huán)節(jié)的***洞察,。一、自動(dòng)檢測(cè)概覽:科技與質(zhì)量的守門員定義詮釋自動(dòng)檢測(cè),,即依托**設(shè)備與智能算法,,對(duì)SMT制品實(shí)施無遺漏、高精度的***體檢,。其目標(biāo)在于即時(shí)揪出潛藏瑕疵,,確保批量產(chǎn)出的每一單元皆達(dá)至高標(biāo)準(zhǔn)。戰(zhàn)略重要性效率倍增器:自動(dòng)檢測(cè)大幅提升檢驗(yàn)速度,,尤其適配大規(guī)模生產(chǎn)線,,***縮短從生產(chǎn)到出貨的時(shí)間跨度。精細(xì)度飛躍:摒棄傳統(tǒng)人眼審察帶來的主觀偏差與疲勞累積,,自動(dòng)化手段令誤差率直線下降,。質(zhì)量守護(hù)神:嚴(yán)密監(jiān)控下,任何輕微偏差亦無所遁形,,有效防范次品流通,,護(hù)航消費(fèi)者權(quán)益。二,、主流檢測(cè)技術(shù):銳眼掃描,,洞悉微塵視覺檢測(cè)技術(shù)運(yùn)用高清攝像與圖像分析,,專注于外貌、焊點(diǎn),、部件定位等宏觀層面的篩查,。精密算法輔助,確保細(xì)微差異亦能被敏銳捕獲,。X射線******技術(shù)穿透表象直達(dá)實(shí)質(zhì),,探查SMT產(chǎn)品深埋內(nèi)部的構(gòu)造完整性與焊點(diǎn)質(zhì)量。對(duì)于隱蔽區(qū)域的缺陷揭示,,堪稱不可或缺的利器,。奉賢區(qū)自動(dòng)化的PCBA生產(chǎn)加工推薦榜

- 閔行區(qū)大規(guī)模的SMT加工廠口碑好 2025-05-17

- 松江區(qū)優(yōu)勢(shì)的SMT加工廠哪家強(qiáng) 2025-05-17

- 湖北綜合的PCBA生產(chǎn)加工榜單 2025-05-17

- 徐匯區(qū)性價(jià)比高SMT加工廠有優(yōu)勢(shì) 2025-05-17

- 奉賢區(qū)自動(dòng)化的PCBA生產(chǎn)加工推薦榜 2025-05-17

- 閔行區(qū)常見的SMT加工廠哪家強(qiáng) 2025-05-17

- 閔行區(qū)綜合的SMT加工廠性價(jià)比高 2025-05-17

- 上海口碑好的PCBA生產(chǎn)加工口碑好 2025-05-17

- 推薦的SMT加工廠哪里找 2025-05-17

- 江蘇口碑好的SMT加工廠評(píng)價(jià)好 2025-05-17

- 通遼什么是銷售云T云 2025-05-17

- 揭陽(yáng)服務(wù)好CCC認(rèn)證機(jī)構(gòu) 2025-05-17

- 河南工控機(jī)箱批發(fā)廠家 2025-05-17

- 貴陽(yáng)通用轉(zhuǎn)化率提升聯(lián)系人 2025-05-17

- 新吳區(qū)進(jìn)口儀器儀表特點(diǎn) 2025-05-17

- 自動(dòng)SaaS智能營(yíng)銷云平臺(tái)市面價(jià) 2025-05-17

- 貴陽(yáng)營(yíng)銷自動(dòng)化共同合作 2025-05-17

- 浙江PLC市場(chǎng)GreenPHY芯片功能 2025-05-17

- 英雄聯(lián)盟配置租賃電腦租賃哪里租 2025-05-17

- 智能化集成系統(tǒng)廠家 2025-05-17