黃浦區(qū)金屬材料FPC檢測服務(wù)

虛擬現(xiàn)實(VR)技術(shù)以其沉浸式和交互性的特性,,為 FPC 檢測培訓(xùn)開拓了前所未有的路徑,。借助先進的圖形渲染與傳感器技術(shù),VR 系統(tǒng)精心搭建起高度擬真的虛擬檢測環(huán)境,,涵蓋各類 FPC 檢測車間的布局細節(jié),從照明條件到設(shè)備擺放皆栩栩如生,。在這個虛擬場景里,,學(xué)員能夠如同置身真實工作場地一般,模擬操作光譜分析儀,、X 射線檢測儀等各類高精尖檢測設(shè)備,,執(zhí)行焊點缺陷檢測、線路連通性測試等不同類型的檢測任務(wù),。VR 培訓(xùn)系統(tǒng)憑借精確的動作捕捉與模擬反饋機制,,為學(xué)員帶來近乎真實觸感的操作體驗,讓學(xué)員在毫無風(fēng)險的環(huán)境中盡情開展重復(fù)性練習(xí),,逐步深入熟悉檢測流程的每一個細微環(huán)節(jié),,熟練掌握設(shè)備操作方法的精髓。與此同時,,該系統(tǒng)配備智能分析模塊,,能夠?qū)崟r監(jiān)控學(xué)員的操作步驟,迅速精細地反饋操作情況,,清晰指出諸如檢測參數(shù)設(shè)置不當(dāng),、操作順序有誤等存在的問題,并依據(jù)問題根源提供詳盡且具針對性的改進建議,,助力學(xué)員及時糾正錯誤,、優(yōu)化操作。相較于傳統(tǒng)依賴實物設(shè)備與場地的培訓(xùn)方式,,VR 技術(shù)憑借其無實體損耗,、可隨時開啟培訓(xùn)的優(yōu)勢,極大地提升了培訓(xùn)效率,,降低設(shè)備購置,、場地租賃等培訓(xùn)成本,從而培養(yǎng)出技術(shù)更為嫻熟,、操作更為規(guī)范的 FPC 檢測人員 ,。用游標(biāo)卡尺量 FPC 長寬,核對設(shè)計要求,。黃浦區(qū)金屬材料FPC檢測服務(wù)

隨著 FPC 檢測要求的不斷提高,,單一的檢測技術(shù)往往難以滿足檢測的需求。多模態(tài)檢測技術(shù)的融合應(yīng)用,,將不同類型的檢測技術(shù)有機結(jié)合,,發(fā)揮各自的優(yōu)勢,實現(xiàn)對 FPC 更,、更準確的檢測,。例如,,將光學(xué)檢測技術(shù)與電子檢測技術(shù)相結(jié)合,通過光學(xué)檢測發(fā)現(xiàn)表面缺陷,,再利用電子檢測技術(shù)對電氣性能進行深入分析,。將無損檢測技術(shù)與破壞性檢測技術(shù)相結(jié)合,在不破壞產(chǎn)品整體結(jié)構(gòu)的前提下,,進行初步檢測,,對于發(fā)現(xiàn)問題的產(chǎn)品,再進行破壞性檢測,,深入分析缺陷的原因,。多模態(tài)檢測技術(shù)的融合應(yīng)用,提高了檢測的效率和準確性,,為 FPC 質(zhì)量保障提供了更強大的技術(shù)支持,。惠州銅箔FPC檢測什么價格對 FPC 進行功能負載測試,評估工作穩(wěn)定性,。

焊點推拉力測試是評估 FPC 焊點質(zhì)量的重要手段。在測試前,,操作人員需要熟悉測試設(shè)備的工作原理和操作規(guī)程,,合理設(shè)置測試參數(shù)。測試過程中,,測試頭的定位和推力的施加方式,,都會影響測試結(jié)果的準確性。對于不同類型的焊點,,需要選擇合適的測試針頭和測試方法,。在數(shù)據(jù)采集和分析階段,采用高性能采集芯片,,提高采樣速度,,確保測量值更趨近實際值。對測試數(shù)據(jù)進行深入分析,,能夠發(fā)現(xiàn)焊點存在的潛在問題,,如焊點強度不足、焊接不牢固等,。通過精細實施焊點推拉力測試,,為提高焊點質(zhì)量和可靠性提供數(shù)據(jù)支持,保障電子組件的性能和壽命,。

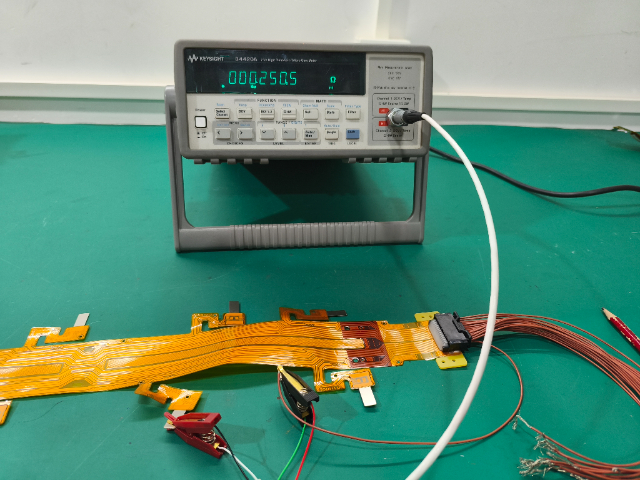

在 FPC 的質(zhì)量檢測中,,電氣性能檢測是至關(guān)重要的一環(huán)。當(dāng) FPC 經(jīng)過耐寒耐濕熱折彎處理后,,為確保其電氣性能不受影響,,需要進行一系列嚴格的檢測,。首先是樣品選取,從經(jīng)過處理后的 FPC 批次中,,按照隨機抽樣原則選取具有代表性的樣品,,確保樣品涵蓋不同折彎角度、不同溫濕度處理條件下的 FPC,,以便評估電氣性能變化情況,。

檢測環(huán)境需設(shè)置在恒溫恒濕的條件下,一般建議溫度設(shè)定在 23℃±2℃,,相對濕度設(shè)定在 50%±5%,,同時要具備良好的電磁屏蔽條件,避免外界電磁干擾對檢測結(jié)果的影響,。檢測前,,使用專業(yè)的電氣性能檢測設(shè)備,如高精度萬用表,、LCR 測試儀,、矢量網(wǎng)絡(luò)分析儀等,并按照設(shè)備操作手冊進行嚴格校準,,確保測量精度在允許的誤差范圍內(nèi),。 觀察 FPC 邊緣,確認是否整齊,、有無毛刺出現(xiàn),。

在 FPC 生產(chǎn)過程中,實施實時檢測能夠及時發(fā)現(xiàn)和解決問題,,避免缺陷的累積和擴大,。在每一道工序完成后,采用相應(yīng)的檢測方法對半成品進行檢測,。例如,,在蝕刻工序后,對線路的寬度和精度進行檢測,,確保線路符合設(shè)計要求,。在阻焊工序后,對阻焊層的厚度和完整性進行檢測,,防止出現(xiàn)漏印或厚度不均的情況,。實時檢測不僅可以提高生產(chǎn)效率,降低廢品率,,還能為生產(chǎn)過程的優(yōu)化提供數(shù)據(jù)支持,。通過對檢測數(shù)據(jù)的分析,找出生產(chǎn)過程中的薄弱環(huán)節(jié),,調(diào)整工藝參數(shù),,改進生產(chǎn)工藝,,提高產(chǎn)品質(zhì)量的穩(wěn)定性。肉眼細查 FPC 表面,,看有無劃痕,、污漬與氣泡。靜安區(qū)線束FPC檢測報價

模擬 FPC 實際安裝,,檢測適配性,。黃浦區(qū)金屬材料FPC檢測服務(wù)

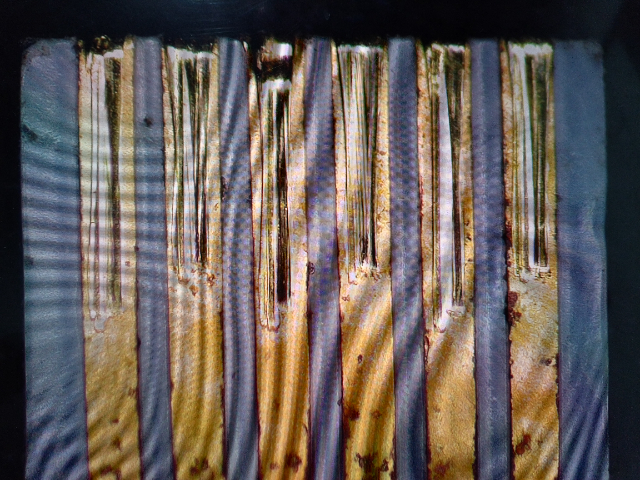

AOI 自動光學(xué)檢測是 FPC 后端制程中常用的全檢方法,它通過光學(xué)鏡頭對 FPC 表面進行掃描,,將采集到的圖像與預(yù)設(shè)的標(biāo)準圖像進行對比,,從而識別出產(chǎn)品表面的缺陷。然而,,由于 FPC 表面不平整,,AOI 檢測往往伴隨著較高的誤判率。FPC 在生產(chǎn)過程中,,經(jīng)過多次彎折,、壓合等工藝,表面可能會出現(xiàn)微小的起伏和變形,,這些不平整的區(qū)域會導(dǎo)致光線反射不均勻,,從而使 AOI 系統(tǒng)誤將其識別為缺陷。當(dāng)生產(chǎn)超精細 FPC 板時,,線寬線距和孔徑的減小也給 AOI 檢測帶來了挑戰(zhàn)。

在這種情況下,,微小的瑕疵和偏差更容易被忽略,,而一些正常的工藝特征,如微小的線路拐角,、過孔等,,也可能被誤判為缺陷。此外,,金手指偏移也是制程中常見的問題,,AOI 系統(tǒng)在檢測過程中,可能難以準確判斷金手指的位置和偏移程度,,導(dǎo)致檢測結(jié)果不準確,。若前期缺陷未能充分檢出,不僅會造成原料成本的損失,,還可能影響后續(xù)的組裝和產(chǎn)品性能,,因此,如何提高 AOI 檢測的準確性和可靠性,,是當(dāng)前 FPC 檢測領(lǐng)域亟待解決的問題,。 黃浦區(qū)金屬材料FPC檢測服務(wù)

- 徐匯區(qū)金屬材料氣體腐蝕測試什么價格 2025-06-18

- 楊浦區(qū)電子元件氣體腐蝕測試價格 2025-06-18

- 上海LED燈板氣體腐蝕測試公司 2025-06-18

- 南京線束氣體腐蝕測試技術(shù)服務(wù) 2025-06-18

- 金山區(qū)銅箔氣體腐蝕測試報價 2025-06-18

- 普陀區(qū)線材芯片及線路板檢測大概價格 2025-06-18

- 浦東新區(qū)芯片及線路板檢測報價 2025-06-18

- 南通線材芯片及線路板檢測哪家好 2025-06-18

- 虹口區(qū)金屬材料芯片及線路板檢測哪家好 2025-06-18

- 奉賢區(qū)氣體腐蝕測試哪家好 2025-06-18

- 淮安第三方施工現(xiàn)場管理供應(yīng) 2025-06-18

- 上海質(zhì)量帳號章信賴推薦 2025-06-18

- 寧波高效空氣能制冷 2025-06-18

- 寶山電商公司注冊收費 2025-06-18

- 自媒體營銷|碎片化時代|營銷價值 2025-06-18

- 蘇州供應(yīng)筆記本電腦售價 2025-06-18

- 金山區(qū)推廣營銷推廣24小時服務(wù) 2025-06-18

- 東城區(qū)品牌試驗檢測咨詢服務(wù)怎么樣 2025-06-18

- 云南混凝土工招工找活哪里有 2025-06-18

- 天津有哪些企業(yè)智能交通管理系統(tǒng)可靠 2025-06-18