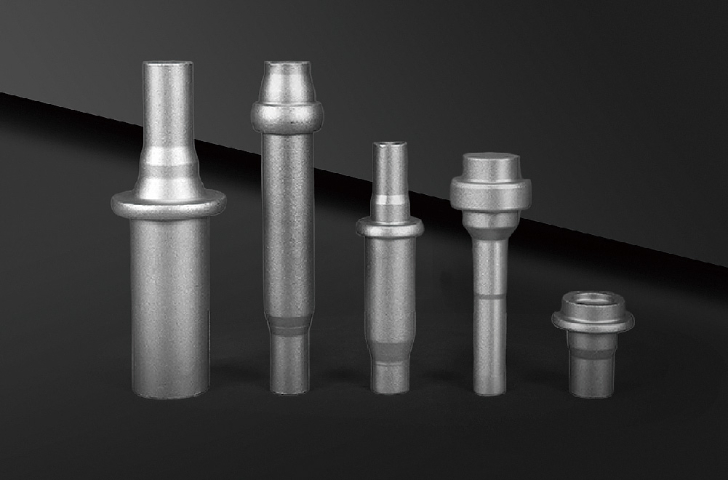

鍛壓加工冷擠壓件

鍛壓加工在汽車底盤懸掛系統(tǒng)零部件制造中起著關(guān)鍵作用,。汽車的控制臂作為懸掛系統(tǒng)的重要組成部分,,在車輛行駛過程中承受著復(fù)雜的力和力矩,對其強(qiáng)度,、剛度和疲勞性能要求嚴(yán)格,。采用鍛壓加工時,選用**度鋁合金或合金鋼作為原材料,,通過模鍛工藝進(jìn)行成型,。將加熱后的坯料放入高精度模具中,在壓力機(jī)的作用下,,使材料充滿模具型腔,,形成控制臂的形狀。鍛造過程中,,金屬的流線沿控制臂的受力方向分布,,提高了其承載能力。經(jīng)鍛壓成型的控制臂,,其抗拉強(qiáng)度達(dá)到 450MPa 以上,,屈服強(qiáng)度超過 380MPa。同時,,控制臂的加工精度通過數(shù)控加工保證,,各安裝孔的尺寸精度控制在 ±0.03mm,位置精度控制在 ±0.05mm,,確保與懸掛系統(tǒng)其他部件的精確裝配,,使汽車在行駛過程中能夠保持良好的操控性能和穩(wěn)定性,提升了駕乘舒適性和安全性,。金屬表面經(jīng)鍛壓加工形成壓應(yīng)力,,增強(qiáng)零件抗疲勞能力。鍛壓加工冷擠壓件

鍛壓加工作為金屬塑性成型的重要工藝,,在汽車制造領(lǐng)域發(fā)揮著不可替代的作用,。汽車發(fā)動機(jī)的曲軸作為**部件,承受著巨大的扭矩和交變應(yīng)力,,對材料的強(qiáng)度,、韌性及疲勞性能要求極高。采用鍛壓加工時,,首先選用質(zhì)量的中碳合金鋼坯料,,通過加熱至奧氏體化溫度區(qū)間,,在萬噸級壓力機(jī)上進(jìn)行多向鍛造,使金屬材料在高溫高壓下發(fā)生動態(tài)再結(jié)晶,,晶粒得到***細(xì)化,,內(nèi)部缺陷得以消除。經(jīng)鍛壓成型的曲軸,,其內(nèi)部金屬流線沿曲軸輪廓合理分布,,抗拉強(qiáng)度可達(dá) 1200MPa 以上,疲勞壽命比鑄造工藝提高 3 - 5 倍,。同時,,先進(jìn)的模鍛技術(shù)結(jié)合數(shù)控加工,使曲軸的軸頸尺寸精度控制在 ±0.01mm,,圓柱度誤差小于 0.005mm,,極大提升了發(fā)動機(jī)的動力輸出穩(wěn)定性和可靠性,有效降低了汽車的故障率,,延長了整車使用壽命,。鍛壓加工冷擠壓件智能門鎖零件經(jīng)鍛壓加工,精度高,,安全性能可靠,。

模具制造行業(yè)對鍛壓加工的依賴程度極高,質(zhì)量的鍛壓坯料是模具質(zhì)量的基礎(chǔ),。注塑模具的模仁作為成型塑料制品的關(guān)鍵部件,,其精度和表面質(zhì)量直接影響產(chǎn)品的外觀和尺寸精度。在模仁制造中,,通常選用高碳高鉻模具鋼,,如 Cr12MoV,經(jīng)鍛壓加工來改善材料性能,。首先將鋼錠加熱至 1050 - 1100℃進(jìn)行鐓粗,、拔長等多道鍛造工序,鍛造比達(dá)到 6 - 8,,使碳化物分布均勻細(xì)化,消除內(nèi)部疏松和氣孔等缺陷,。鍛壓后的模仁坯料,,其硬度均勻性控制在 ±2HRC,內(nèi)部組織達(dá)到 GB/T 1299 標(biāo)準(zhǔn)的 1 級水平,。后續(xù)經(jīng)數(shù)控加工和電火花成型,,模仁的型腔尺寸精度可控制在 ±0.005mm,表面粗糙度 Ra<0.2μm,,生產(chǎn)出的塑料制品尺寸精度高,、表面光潔度好,,極大提升了模具的市場競爭力,滿足了現(xiàn)代制造業(yè)對***模具的需求,。

鍛壓加工在船舶推進(jìn)系統(tǒng)的螺旋槳制造中發(fā)揮**作用,。大型船舶的螺旋槳采用鎳鋁青銅合金鍛壓成型,鑒于螺旋槳尺寸大,、形狀復(fù)雜,,采用自由鍛制坯與模鍛成型相結(jié)合的工藝。先在萬噸級水壓機(jī)上對合金坯料進(jìn)行多次鐓粗,、拔長,,改善內(nèi)部組織致密度,然后在**模具中鍛造成型,。鍛壓后的螺旋槳經(jīng)超聲波探傷檢測,,內(nèi)部缺陷檢出率達(dá) 100%,確保質(zhì)量安全,。通過數(shù)控加工精確控制葉面型線,,誤差控制在 ±0.2mm,螺距精度 ±0.5%,。在實(shí)船測試中,,該鍛壓螺旋槳推進(jìn)效率比傳統(tǒng)鑄造螺旋槳提高 8%,振動幅值降低 30%,,有效減少船舶航行噪音,,提升航行舒適性與推進(jìn)性能。電動牙刷傳動軸經(jīng)鍛壓加工,,運(yùn)轉(zhuǎn)靜音,,清潔高效。

電子通訊設(shè)備的散熱片采用鍛壓加工工藝實(shí)現(xiàn)高效散熱,。以 5G 基站散熱器為例,,選用高導(dǎo)熱率的 6063 鋁合金,通過冷鍛技術(shù)成型,。冷鍛過程中,,鋁合金在常溫下發(fā)生塑性變形,形成密集的散熱鰭片結(jié)構(gòu),,鰭片厚度可控制在 0.8 - 1.2mm,,高度誤差 ±0.1mm。鍛壓使材料內(nèi)部晶粒細(xì)化,,熱導(dǎo)率從 180W/(m?K) 提升至 200W/(m?K),。經(jīng)表面陽極氧化處理,增強(qiáng)抗氧化性的同時提高輻射散熱能力。實(shí)測數(shù)據(jù)顯示,,該鍛壓散熱片在 5G 基站滿負(fù)荷運(yùn)行時,,可將設(shè)備**溫度控制在 75℃以下,較傳統(tǒng)散熱片降低 10℃,,保障通訊設(shè)備穩(wěn)定運(yùn)行,,延長使用壽命。鍛壓加工優(yōu)化金屬流線,,提升零件抗疲勞與耐磨性能,。浙江空氣懸架鋁合金件鍛壓加工件

無人機(jī)螺旋槳軸經(jīng)鍛壓加工,重量輕,、強(qiáng)度高,,飛行穩(wěn)定。鍛壓加工冷擠壓件

鍛壓加工在風(fēng)電設(shè)備的齒輪箱行星架制造中發(fā)揮關(guān)鍵作用,。行星架作為傳遞扭矩的**部件,,需承受復(fù)雜交變載荷,對材料強(qiáng)度和疲勞性能要求嚴(yán)苛,。采用合金鋼為原料,,經(jīng)等溫鍛壓工藝,在 850 - 950℃恒溫環(huán)境下緩慢變形,,使晶粒細(xì)化至 5μm 以下,,內(nèi)部組織均勻。成型后的行星架,,抗拉強(qiáng)度達(dá)到 1100MPa,,疲勞壽命超 10?次循環(huán)。其關(guān)鍵尺寸精度控制在 ±0.02mm,,各安裝孔位置度誤差小于 0.03mm,,確保與齒輪、軸系的精密配合,,使風(fēng)電齒輪箱傳動效率提高 3%,,有效降低設(shè)備故障率,延長維護(hù)周期,,保障風(fēng)力發(fā)電機(jī)組的穩(wěn)定運(yùn)行與高效發(fā)電,。鍛壓加工冷擠壓件

- 長寧區(qū)空氣彈簧活塞花鍵軸加工 2025-06-15

- 蘇州鋁合金冷擠壓件 2025-06-15

- 奉賢區(qū)冷鍛加工廠 2025-06-15

- 寧波汽車?yán)溴懠庸すに囈曨l 2025-06-15

- 河北金屬鍛壓加工工藝 2025-06-15

- 鍛壓加工冷擠壓件 2025-06-15

- 松江區(qū)冷鍛加工產(chǎn)品 2025-06-15

- 青浦區(qū)鍛壓加工冷擠壓件 2025-06-15

- 臺州花鍵軸廠 2025-06-15

- 麗水汽車鋁合金精密鍛件廠家 2025-06-15

- 重慶醫(yī)療設(shè)備移動控制剎車線出廠價 2025-06-15

- 山東新型CLIMBER攀爬者廠家電話 2025-06-15

- 安徽阻燃材料檢測介紹 2025-06-15

- TIM Raw Materials導(dǎo)熱膠GFC3500LV規(guī)格 2025-06-15

- 內(nèi)蒙古ADAS駕駛輔助設(shè)備應(yīng)用 2025-06-15

- 常州批發(fā)雙色注塑供應(yīng)商 2025-06-15

- 杭州優(yōu)良汽車配件采購 2025-06-15

- 機(jī)械設(shè)備消防材料檢測售后服務(wù) 2025-06-15

- 浙江PJ型多楔帶同步帶生產(chǎn)廠家 2025-06-15

- 南京加工汽車座椅調(diào)節(jié)開關(guān) 2025-06-15