定做壓鑄模具工藝

常見的模具材料包括鋼材、合金鋼,、硬質合金等,。材料的選擇應考慮到其強度、硬度,、耐磨性,、耐腐蝕性以及加工性能等因素。加工階段粗加工:根據圖紙要求,,對模具材料進行粗加工,,包括銑削、刨削,、鉆孔等,,形成模具的基本形狀和尺寸。精加工:在粗加工的基礎上,,進行精加工,,包括磨削,、電火花加工、線切割等,,以達到較高的尺寸精度和表面質量,。鉗工裝配:將加工好的模具零件進行鉗工裝配,包括銷釘,、螺絲等緊固件的安裝,,確保模具的各部分能夠緊密配合。壓鑄模具采用預硬化鋼材料,,縮短熱處理周期提升交付效率,。定做壓鑄模具工藝

熱處理與表面強化:通過合理的熱處理工藝提高模具的硬度和耐磨性;對于關鍵部位,,可采用電鍍,、噴丸、氮化,、PVD涂層等表面強化技術,,增強模具抗磨損、抗疲勞性能,。定期檢查與修復:制定詳細的模具檢查計劃,,定期檢測模具尺寸精度、型腔磨損情況,、固定配合部分的間隙變化等,,發(fā)現問題及時修復。對于輕微磨損可采用研磨,、拋光等方法進行修正,,嚴重磨損則需更換相應部件或整體修復。存儲與運輸:非使用期間,,模具應妥善存放在干燥,、通風且無腐蝕性氣體的環(huán)境中,并采取必要的防銹措施,。運輸過程中,,要避免劇烈沖擊和振動,以免模具受損,。浙江定做壓鑄模具加工壓鑄模具的創(chuàng)新設計不斷推動金屬壓鑄技術的進步,。

壓鑄模具的維護壓鑄模具作為金屬鑄造工藝中的重心工具,其性能和使用壽命直接影響到鑄件的質量和生產效率,。因此,,對壓鑄模具進行定期的維護和保養(yǎng)至關重要。模具的日常檢查日常檢查是壓鑄模具維護的基礎工作。每次使用前后,,應對模具進行全方面檢查,,包括模具的外觀、結構,、尺寸等方面,。特別要關注模具的導柱、導套,、滑塊等關鍵部位是否磨損或松動,,以及是否有裂紋、變形等異常情況,。對于發(fā)現的問題應及時進行處理和修復,,避免問題擴大影響生產。

推出機構用于在壓鑄完成后將產品從模具中推出,。它通常包括推桿,、推板、復位桿等部分,。推出機構的設計需要考慮產品的結構,、尺寸以及脫模力等因素。合理的推出機構能夠確保產品順利脫模,,同時避免模具損壞或產品變形,。冷卻系統(tǒng)冷卻系統(tǒng)用于調節(jié)模具的溫度,確保金屬液在模具型腔中快速凝固,。它通常由冷卻水道,、冷卻水管等部分組成。冷卻系統(tǒng)的設計需要考慮模具的結構,、材料以及生產條件等因素,。合理的冷卻系統(tǒng)能夠降低模具溫度,提高生產效率,,同時確保產品的質量和精度,。壓鑄模具的滑塊機構設計巧妙,能夠實現復雜結構的鑄件生產,。

凝固金屬液在模具型腔中經過一段時間的冷卻凝固后形成固態(tài)的壓鑄件,。凝固過程中需要控制模具的溫度和冷卻速度,,以確保壓鑄件的質量和精度,。同時還需要考慮模具的排氣性能以避免壓鑄件內部產生氣孔或縮松等缺陷。脫模當壓鑄件完全凝固后,,壓鑄機通過推出機構將壓鑄件從模具中推出,。脫模過程中需要控制脫模力和脫模速度以避免壓鑄件變形或損壞模具。脫模后的壓鑄件需要進行后續(xù)處理如去毛刺、打磨等以滿足產品的較終要求,。壓鑄模具的優(yōu)化設計為了提高壓鑄模具的性能和使用壽命,,需要進行優(yōu)化設計。優(yōu)化設計主要包括以下幾個方面:模具結構設計合理的模具結構設計能夠降低模具的復雜度和制造成本,,同時提高產品的精度和質量,。模具的頂針布局合理,有助于鑄件順利脫模,,減少損傷,。北侖區(qū)機械壓鑄模具聯系方式

模具加熱系統(tǒng)采用高頻感應加熱,實現局部溫度精細控制,。定做壓鑄模具工藝

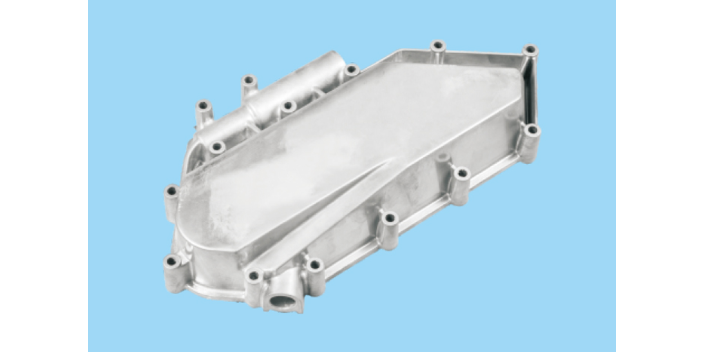

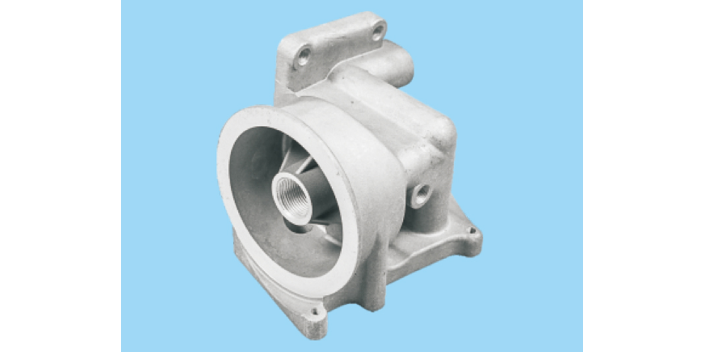

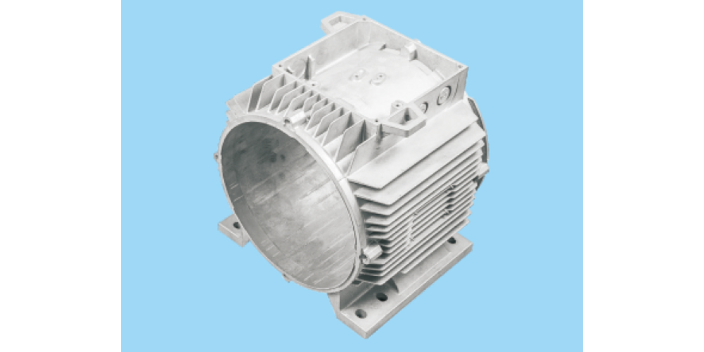

壓鑄模具的應用領域:與優(yōu)勢汽車制造業(yè):壓鑄模具在汽車行業(yè)中被大量應用于制造發(fā)動機缸體,、變速器殼體、輪轂等零部件,,以其高精度,、強高度和輕量化的特點滿足了汽車行業(yè)的嚴格要求。電子電器行業(yè):小型化,、精密化的電子產品外殼,、散熱片等部件常采用壓鑄模具進行批量生產,有效提高了生產效率,,降低了生產成本,。家用電器、五金制品等領域:壓鑄模具在這些行業(yè)中主要用于制造各類結構復雜的金屬配件,,如空調室外機殼,、燃氣灶具燃燒器等,極大地豐富了產品的外觀設計和功能特性,。定做壓鑄模具工藝

- 浙江鑄造壓鑄模具加工 2025-04-24

- 浙江定做壓鑄模具廠家 2025-04-23

- 壓鑄模具一般流程 2025-04-23

- 寧波專業(yè)壓鑄模具 2025-04-23

- 鑄造壓鑄模具廠家批發(fā)價 2025-04-23

- 浙江壓鑄模具價格 2025-04-23

- 北侖區(qū)高壓鑄模具廠家供應 2025-04-23

- 本地壓鑄模具加工 2025-04-23

- 浙江定制壓鑄模具多少天 2025-04-17

- 浙江鋁壓鑄模具工藝 2025-04-17

- 泉州小型捷博特廠家報價 2025-04-27

- 河北正規(guī)籃式過濾器廠家供應 2025-04-27

- 江蘇旋轉電動缸廠家 2025-04-27

- 廣東再生鹽QPQ處理 2025-04-27

- 金山區(qū)干氣密封用戶體驗 2025-04-27

- 本地提升加料機設備 2025-04-27

- 奉賢區(qū)便捷式高分子材料檢測 2025-04-27

- 廣東電子制造必備銀漿無氧烤箱售后保障 2025-04-27

- 天津外圓磨削電主軸電機 2025-04-27

- 浙江不銹鋼過濾設備哪家靠譜 2025-04-27