-

全自動金相切割機(jī)的切割精度與穩(wěn)定性分析-全自動金相切割機(jī)

-

全自動顯微維氏硬度計在電子元器件檢測中的重要作用

-

全自動顯微維氏硬度計:提高材料質(zhì)量評估的關(guān)鍵工具

-

全自動維氏硬度計對現(xiàn)代制造業(yè)的影響?-全自動維氏硬度計

-

跨越傳統(tǒng)界限:全自動顯微維氏硬度計在復(fù)合材料檢測中的應(yīng)用探索

-

從原理到實(shí)踐:深入了解全自動顯微維氏硬度計的工作原理

-

全自動金相切割機(jī)在半導(dǎo)體行業(yè)的應(yīng)用前景-全自動金相切割機(jī)

-

全自動金相切割機(jī)的工作原理及優(yōu)勢解析-全自動金相切割機(jī)

-

全自動洛氏硬度計在材料科學(xué)研究中的應(yīng)用?-全自動洛氏硬度計

-

全自動維氏硬度計在我國市場的發(fā)展現(xiàn)狀及展望-全自動維氏硬度計

廈門車間流程優(yōu)化升級

建立監(jiān)控指標(biāo)體系:確定如生產(chǎn)周期縮短率,、產(chǎn)品合格率提升幅度、成本降低比例等關(guān)鍵指標(biāo),定期收集數(shù)據(jù)進(jìn)行分析評估流程優(yōu)化效果,。定期回顧與調(diào)整:每季度或半年對流程進(jìn)行回顧,,根據(jù)市場需求變化,、技術(shù)進(jìn)步,、內(nèi)部管理要求調(diào)整等因素對流程進(jìn)行持續(xù)優(yōu)化,。培養(yǎng)員工持續(xù)改進(jìn)意識:通過培訓(xùn),、激勵等方式鼓勵員工提出流程改進(jìn)建議,,營造全員參與流程優(yōu)化的良好氛圍。對工廠車間進(jìn)行重新布局,,按照生產(chǎn)流程的流向安排設(shè)備和工作區(qū)域,,縮短物料和產(chǎn)品的運(yùn)輸距離。如機(jī)械制造工廠將車床,、銑床等加工設(shè)備按照加工順序依次排列,,提高生產(chǎn)效率。持續(xù)評估流程對環(huán)境和社會的影響,。廈門車間流程優(yōu)化升級

確定評估主體評估主體應(yīng)包括內(nèi)部評估和外部評估兩部分,。內(nèi)部評估可以由企業(yè)內(nèi)部的專業(yè)人員組成,如流程優(yōu)化團(tuán)隊(duì),、質(zhì)量管理人員,、財務(wù)人員等。他們對企業(yè)的業(yè)務(wù)流程和內(nèi)部情況比較熟悉,,能夠深入了解流程優(yōu)化的實(shí)際效果,。外部評估可以邀請專業(yè)的咨詢機(jī)構(gòu)、行業(yè)行家或客戶代替參與,。他們能夠從不同的角度提供客觀,、公正的評估意見,幫助企業(yè)發(fā)現(xiàn)自身存在的問題和不足,。流程優(yōu)化評估應(yīng)是一個持續(xù)的過程,,企業(yè)應(yīng)建立定期評估機(jī)制,對流程優(yōu)化的效果進(jìn)行跟蹤和反饋,。評估的頻率可以根據(jù)企業(yè)的實(shí)際情況進(jìn)行確定,,一般可以每季度、半年或一年進(jìn)行一次,。三明流程優(yōu)化有哪些方法流程管理是對業(yè)務(wù)流程進(jìn)行規(guī)劃,、設(shè)計、執(zhí)行,、監(jiān)控和優(yōu)化的一系列活動,。

豐田汽車以其精益生產(chǎn)方式而聞名于世,,其中流程優(yōu)化評估機(jī)制起到了關(guān)鍵作用。準(zhǔn)時化生產(chǎn)(JIT):通過對生產(chǎn)流程的精確評估,,豐田實(shí)現(xiàn)了原材料和零部件在需要的時刻,、以需要的數(shù)量到達(dá)生產(chǎn)線,比較大限度地減少庫存和浪費(fèi),。例如,,在裝配車間,豐田根據(jù)生產(chǎn)計劃和客戶需求,,精確計算每個零部件的供應(yīng)時間和數(shù)量,確保生產(chǎn)線的順暢運(yùn)行,。自動化(Jidoka):豐田的自動化不僅只是指機(jī)器的自動化,,更強(qiáng)調(diào)人的自動化。通過在生產(chǎn)流程中設(shè)置各種檢測和報警裝置,,一旦出現(xiàn)問題,,生產(chǎn)線能夠自動停止,員工可以及時進(jìn)行處理,。這種機(jī)制確保了產(chǎn)品質(zhì)量,,同時也提高了生產(chǎn)效率。例如,,當(dāng)某個零部件出現(xiàn)質(zhì)量問題時,,生產(chǎn)線會自動停止,員工會迅速找出問題所在并進(jìn)行解決,,避免了次品流入下一道工序,。持續(xù)改進(jìn):豐田鼓勵員工積極參與流程優(yōu)化,提出各種改進(jìn)建議,。公司設(shè)立了專門的改善提案制度,,對員工的建議進(jìn)行評估和獎勵。通過這種方式,,豐田不斷地對生產(chǎn)流程進(jìn)行優(yōu)化和改進(jìn),,提高了企業(yè)的競爭力。例如,,一位員工提出了改進(jìn)零部件搬運(yùn)方式的建議,,經(jīng)過評估實(shí)施后,大提高了搬運(yùn)效率,,降低了勞動強(qiáng)度,。

消除非增值活動精簡不必要的審批環(huán)節(jié)和報告流程。例如,,某食品加工廠將原有的多層采購審批簡化為兩級審批,,縮短了采購周期,。減少等待時間,通過合理安排生產(chǎn)計劃和物料配送,,使設(shè)備和人員處于連續(xù)工作狀態(tài),,避免等待原料或上一工序完工。優(yōu)化流程順序與布局根據(jù)產(chǎn)品生產(chǎn)工藝特點(diǎn)重新安排工序順序,,使上下游工序銜接更緊密,。例如,將化學(xué)產(chǎn)品生產(chǎn)中需要加熱的工序集中安排,,減少物料轉(zhuǎn)移過程中的熱量損失和時間消耗,。對工廠車間進(jìn)行重新布局,按照生產(chǎn)流程的流向安排設(shè)備和工作區(qū)域,,縮短物料和產(chǎn)品的運(yùn)輸距離,。如機(jī)械制造工廠將車床、銑床等加工設(shè)備按照加工順序依次排列,,提高生產(chǎn)效率,。引入信息技術(shù)利用生產(chǎn)管理系統(tǒng)實(shí)現(xiàn)生產(chǎn)計劃、物料管理,、質(zhì)量控制等流程的信息化,。比如通過 ERP(企業(yè)資源計劃)系統(tǒng)實(shí)時監(jiān)控原材料庫存水平,當(dāng)庫存低于安全線時自動觸發(fā)采購申請,。在生產(chǎn)設(shè)備上安裝傳感器和監(jiān)控系統(tǒng),,實(shí)現(xiàn)設(shè)備運(yùn)行狀態(tài)的實(shí)時監(jiān)測、故障預(yù)警和遠(yuǎn)程維護(hù),,提高設(shè)備綜合效率(OEE),。對流程進(jìn)行持續(xù)改進(jìn),適應(yīng)不斷變化的業(yè)務(wù)需求,。

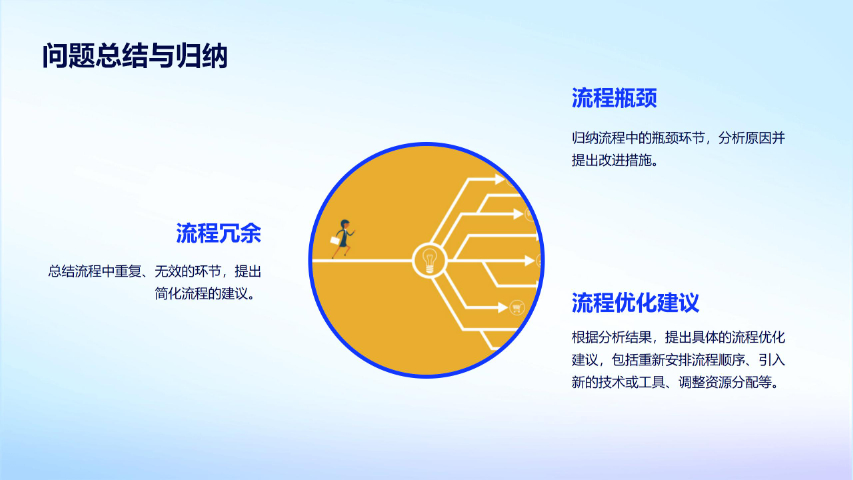

繪制現(xiàn)有流程圖譜:詳細(xì)記錄從原材料采購,、生產(chǎn)加工、產(chǎn)品檢驗(yàn)到成品交付等各個環(huán)節(jié)的流程走向,、涉及的部門及人員,、操作步驟以及各步驟間的時間和資源消耗等信息。這能清晰呈現(xiàn)流程全貌,,為后續(xù)分析提供基礎(chǔ),。例如,在一家汽車制造工廠,,通過繪制流程圖譜發(fā)現(xiàn)零部件組裝環(huán)節(jié)與總裝環(huán)節(jié)之間存在物料運(yùn)輸路線迂回的問題,。識別關(guān)鍵流程節(jié)點(diǎn):依據(jù)流程對產(chǎn)品質(zhì)量、生產(chǎn)效率,、成本控制等方面的影響程度確定關(guān)鍵節(jié)點(diǎn),。比如在電子產(chǎn)品生產(chǎn)中,,芯片貼片環(huán)節(jié)的精度和速度對產(chǎn)品質(zhì)量和生產(chǎn)周期影響重大,所以該環(huán)節(jié)是關(guān)鍵節(jié)點(diǎn)之一,。收集數(shù)據(jù)進(jìn)行量化分析:收集各流程環(huán)節(jié)的生產(chǎn)周期,、次品率、設(shè)備利用率,、人員工時等數(shù)據(jù),。通過數(shù)據(jù)分析發(fā)現(xiàn)流程中的瓶頸和浪費(fèi)現(xiàn)象。如某服裝廠通過分析數(shù)據(jù)發(fā)現(xiàn)裁剪車間的設(shè)備利用率在某些時段只為 60%,,存在設(shè)備閑置浪費(fèi),。明確流程的目標(biāo)和價值,確保流程與組織戰(zhàn)略一致,。浙江車間流程優(yōu)化有哪些方法

定義流程中的活動和任務(wù),,明確職責(zé)分工。廈門車間流程優(yōu)化升級

分析評估結(jié)果企業(yè)應(yīng)認(rèn)真分析流程優(yōu)化評估的結(jié)果,,找出存在的問題和不足,深入挖掘問題的根源,。例如,,對于生產(chǎn)效率低下的問題,可以分析是由于設(shè)備故障,、人員操作不當(dāng)還是流程設(shè)計不合理等原因?qū)е碌?。同時,企業(yè)應(yīng)將評估結(jié)果與目標(biāo)進(jìn)行對比,,確定差距和改進(jìn)方向,。例如,對于產(chǎn)品質(zhì)量不達(dá)標(biāo)的問題,,可以對比目標(biāo)要求,,找出差距所在,制定具體的改進(jìn)措施,。制定改進(jìn)措施根據(jù)分析結(jié)果,,企業(yè)應(yīng)制定具體的改進(jìn)措施,并明確責(zé)任人和時間節(jié)點(diǎn),。改進(jìn)措施應(yīng)具有針對性和可操作性,,能夠切實(shí)解決存在的問題。例如,,對于設(shè)備故障導(dǎo)致的生產(chǎn)效率低下問題,,可以制定設(shè)備維護(hù)計劃,加強(qiáng)設(shè)備保養(yǎng)和維修,;對于人員操作不當(dāng)導(dǎo)致的產(chǎn)品質(zhì)量問題,,可以加強(qiáng)員工培訓(xùn),,提高員工的操作技能和質(zhì)量意識。同時,,企業(yè)應(yīng)鼓勵員工積極參與改進(jìn)措施的制定和實(shí)施,,充分發(fā)揮員工的創(chuàng)造力和積極性。例如,,可以設(shè)立獎勵機(jī)制,,對提出***改進(jìn)建議的員工進(jìn)行表彰和獎勵。廈門車間流程優(yōu)化升級

- 福建管理精益改善工具 2025-06-05

- 龍巖管理精益改善有什么辦法 2025-06-05

- 龍巖精益流程優(yōu)化 2025-06-05

- 廣東如何流程優(yōu)化定義 2025-06-05

- 三明業(yè)務(wù)精益改善 2025-06-05

- 浙江流程優(yōu)化升級 2025-06-05

- 寧波精益改善工具 2025-06-05

- 廈門業(yè)務(wù)精益改善意義 2025-06-05

- 福州數(shù)字化流程優(yōu)化 2025-06-05

- 湛江工廠如何精益改善怎么做 2025-06-05

- AI電銷智能外呼機(jī)器人軟件 2025-06-05

- 鎮(zhèn)江化妝品日本專線快遞哪家便宜 2025-06-05

- 湖南低頻電子標(biāo)簽設(shè)計費(fèi)用 2025-06-05

- 深圳全屋信號覆蓋報價 2025-06-05

- 網(wǎng)絡(luò)營銷企業(yè)網(wǎng)絡(luò)營銷銷售電話 2025-06-05

- 官方帳號章值得信賴 2025-06-05

- ??谀男┕臼袌鰻I銷服務(wù)好 2025-06-05

- 豐臺區(qū)本地新化學(xué)物質(zhì)登記要求 2025-06-05

- 四川信息化智慧園區(qū)自動化服務(wù)終端 2025-06-05

- 南京運(yùn)營道路貨物運(yùn)輸要多少錢 2025-06-05