-

上??颇偷献灾餮邪l(fā)生產(chǎn)的一款新型電動執(zhí)行器助力企業(yè)實現(xiàn)智能化

-

電動執(zhí)行器:實現(xiàn)智能控制的新一代動力裝置

-

電動放料閥:化工行業(yè)的新星,,提升生產(chǎn)效率與安全性的利器

-

創(chuàng)新電動執(zhí)行器助力工業(yè)自動化,,實現(xiàn)高效生產(chǎn)

-

簡單介紹電動球閥的作用與功效

-

電動執(zhí)行器如何選型及控制方式

-

電動執(zhí)行器選型指南:如何為您的應用選擇合適的執(zhí)行器

-

電動執(zhí)行器主要由哪些部分組成

-

電動執(zhí)行器這些知識,,你不能不知道。

-

電動焊接閘閥的維護保養(yǎng):確保高效運轉(zhuǎn)與長期壽命的關鍵

浦東新區(qū)自動彎管機廠家

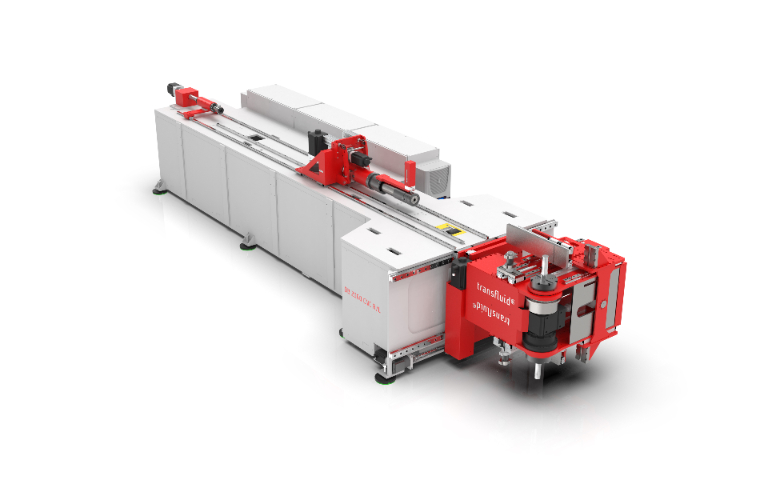

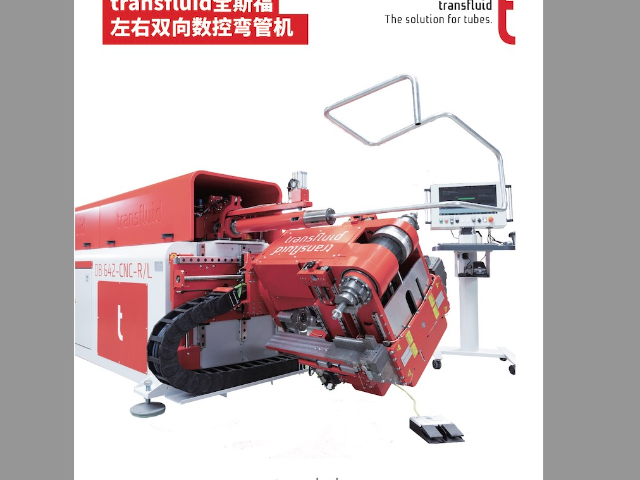

全自動彎管機憑借全流程自動化設計,,徹底革新管材加工模式,。其集成的智能上料系統(tǒng)通過機械手臂準確抓取管材,配合視覺識別裝置自動校準管材角度與位置,,將傳統(tǒng)人工上料誤差從 ±2mm 縮減至 ±0.5mm,。在水暖管道生產(chǎn)中,,設備可連續(xù)完成送料、彎曲,、切割工序,,單根管件加工周期縮短至 20 秒,配合雙工位模具切換技術,,實現(xiàn)不同規(guī)格管件的無縫銜接生產(chǎn),。內(nèi)置的故障診斷系統(tǒng)實時監(jiān)測液壓壓力、電機電流等 12 項重要參數(shù),,一旦出現(xiàn)異常立即觸發(fā)聲光報警,,并推送詳細故障解決方案,有效減少停機時間,,提升產(chǎn)線綜合效率,。船舶制造使用設備加工超長管件,分段彎曲拼接確保整體精度達標,。浦東新區(qū)自動彎管機廠家

在醫(yī)療器械制造領域,,全自動彎管機以潔凈加工能力滿足行業(yè)特殊需求。設備采用全封閉防塵設計,,配備負壓吸塵系統(tǒng),可實時清理加工過程中產(chǎn)生的金屬碎屑,。針對醫(yī)用氣體管路、內(nèi)窺鏡導管等精密管件,,設備的高精度定位系統(tǒng)可對直徑 3mm 以下的微小管材進行穩(wěn)定加工,,彎曲角度誤差控制在 ±0.3° 以內(nèi)。其接觸管材的部件均采用醫(yī)用級不銹鋼材質(zhì),,并通過特殊表面處理工藝防止交叉污染,,符合 GMP 生產(chǎn)規(guī)范要求,,為醫(yī)療器械的安全性與可靠性提供保障,。寶山區(qū)特馬弗萊克斯彎管機售后設備的電氣系統(tǒng)采用冗余設計,關鍵模塊雙電源備份,,保障安全穩(wěn)定運行,。

在精密儀器制造領域,數(shù)控彎管機的高精度加工能力盡顯優(yōu)勢,。針對薄壁鈦合金管材,,設備采用漸進式彎曲工藝,配合特制的芯棒與防皺模,,有效抑制管材在彎曲過程中的失穩(wěn)變形,,確保壁厚均勻度誤差控制在 0.05 毫米以內(nèi),。其內(nèi)置的激光測量系統(tǒng),能夠?qū)澢蟮墓芗M行實時在線檢測,,通過數(shù)據(jù)反饋自動修正加工參數(shù),,實現(xiàn)閉環(huán)控制。這種智能化加工模式不只提升了醫(yī)療器械,、航空儀表等領域的管件制造質(zhì)量,,還通過減少人工干預,降低了因操作誤差導致的廢品率,,使生產(chǎn)效率提升 40% 以上,。

石油化工行業(yè)的管道安裝對管件質(zhì)量提出了嚴苛標準,全自動彎管機憑借強大的工藝能力從容應對,。設備可對直徑 600mm,、壁厚 20mm 的大口徑碳鋼管道進行熱彎加工,通過溫度傳感器實時監(jiān)測管材受熱情況,,結(jié)合液壓驅(qū)動的大扭矩彎曲機構(gòu),,確保管材在彎曲過程中不產(chǎn)生裂紋、重皮等缺陷,。加工完成后,,設備自動對管件進行超聲波探傷檢測,不合格產(chǎn)品將被標記并剔除,。在天然氣輸送管道建設中,,經(jīng)設備加工的管件經(jīng)壓力測試,能夠承受 25MPa 以上的高壓,,為能源輸送的安全性提供堅實保障,。針對大口徑管材,設備配備大扭矩液壓系統(tǒng)與芯棒支撐,,確保彎曲圓度達標,。

數(shù)控彎管機的遠程運維技術為設備管理帶來新變革,。通過物聯(lián)網(wǎng)技術,,設備運行數(shù)據(jù)實時上傳至云端服務器,,工程師可通過手機或電腦遠程監(jiān)控設備狀態(tài)、診斷故障,。當設備出現(xiàn)異常時,系統(tǒng)自動發(fā)送報警信息,,并提供詳細的故障代碼與解決方案。遠程程序更新功能允許工程師在不親臨現(xiàn)場的情況下,,對設備加工程序進行優(yōu)化調(diào)整。這種遠程運維模式,,不只縮短了設備故障響應時間,還降低了企業(yè)的售后服務成本,,為設備全生命周期管理提供了便利。數(shù)控彎管機的安全聯(lián)鎖機制,,確保防護裝置正常時設備方可啟動,。長寧區(qū)全斯福彎管機銷售電話

全自動彎管機采用模塊化快換模具,,3 分鐘內(nèi)完成規(guī)格切換,,適配多品種生產(chǎn),。浦東新區(qū)自動彎管機廠家

在高鐵列車制造領域,,全自動彎管機承擔著復雜管路系統(tǒng)的精密加工任務,。針對高速列車制動管路,、空調(diào)風道等關鍵部件,,設備采用六軸聯(lián)動控制技術,,可實現(xiàn)空間三維復雜曲線的一次性成型,。面對壁厚 4mm 的強度高鋁合金管材,,設備的伺服電機與高精度滾珠絲杠協(xié)同運作,,將管材送進精度控制在 ±0.05mm,彎曲角度重復定位精度達 ±0.1°,。設備配備的超聲波探傷模塊,在管件加工完成后自動進行內(nèi)部缺陷檢測,,檢測靈敏度可達 0.2mm 當量缺陷,確保每一根管件都能滿足高鐵嚴苛的安全標準,,為列車的穩(wěn)定運行提供可靠保障,。浦東新區(qū)自動彎管機廠家

- 寶山區(qū)特馬弗萊克斯彎管機生產(chǎn)廠家 2025-06-11

- 杭州彎管機多少錢一臺 2025-06-11

- 杭州機器人彎管機設計 2025-06-11

- 特馬液壓彎管機報價 2025-06-11

- 馬鞍山特馬弗萊克斯彎管機生產(chǎn)廠家 2025-06-11

- 靜安區(qū)機器人彎管機哪家好 2025-06-11

- 徐匯區(qū)彎管機生產(chǎn)廠家 2025-06-11

- 長寧區(qū)彎管機報價 2025-06-11

- 上海特馬液壓彎管機哪家好 2025-06-11

- 蘇州特馬彎管機廠家 2025-06-11

- 常州直銷撕碎機圖片 2025-06-20

- 阜寧全自動通用機械維修生產(chǎn)廠家 2025-06-20

- 萬州區(qū)氣漲套輥哪家好 2025-06-20

- 德州EC112電動機批發(fā)價 2025-06-20

- 安徽羅茨真空泵機組 2025-06-20

- 北京可彎曲的螺旋輸送 2025-06-20

- 北京線掃激光定制機器視覺檢測服務按需定制 2025-06-20

- 機械皮帶張力計英國進口 2025-06-20

- 無錫KAPP-NILES磨齒機市場價格 2025-06-20

- 江蘇機器人弧焊自動化生產(chǎn)線裝配 2025-06-20