寶山區(qū)特馬液壓彎管機定制

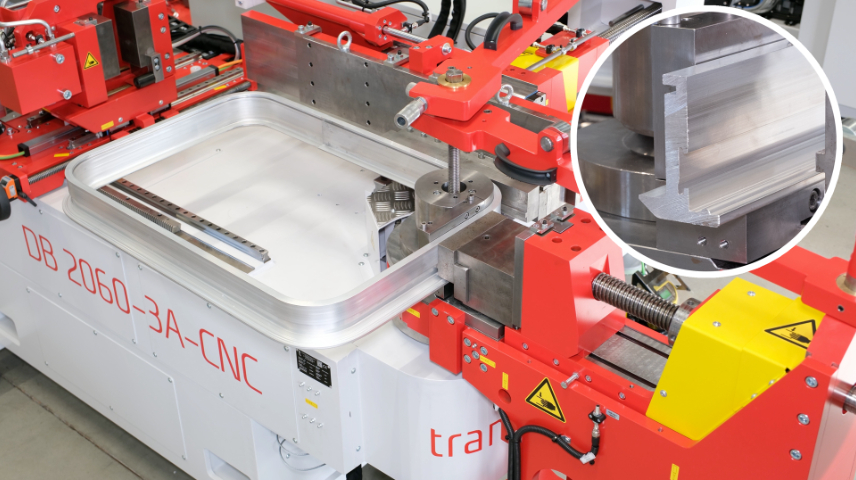

全自動彎管機的應用范圍正不斷拓展,,從傳統的建筑給排水、暖通空調領域,,延伸至新能源汽車、海洋工程等新興行業(yè),。在新能源汽車電池冷卻系統的管路加工中,,設備可對鋁合金管材進行高精度彎曲,確保管路與電池模組的貼合度,,提升散熱效率,。而在海洋工程中,,針對耐腐蝕性要求高的鈦合金管材,全自動彎管機能通過優(yōu)化彎曲工藝,,避免材料性能在加工過程中受損,,保障海洋設備的可靠性。這種跨領域的應用,,彰顯了全自動彎管機在現代制造業(yè)中的重要地位,。自動潤滑系統定時保養(yǎng)關鍵部件,延長設備使用壽命,,降低維護成本,。寶山區(qū)特馬液壓彎管機定制

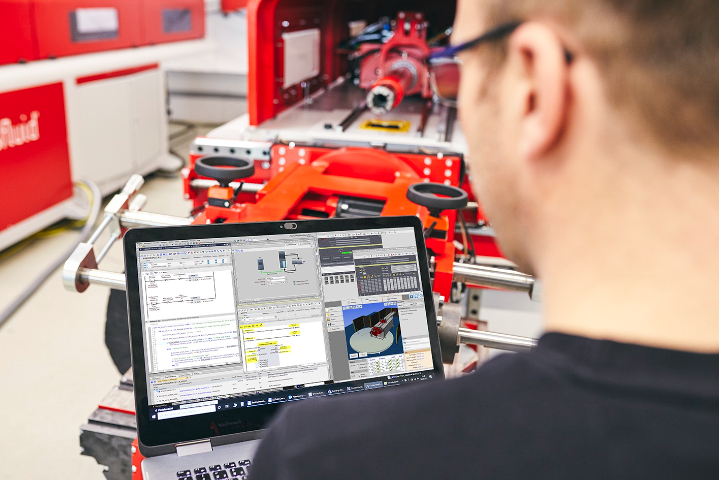

人機交互界面的智能化升級,使數控彎管機的操作便捷性實現質的飛躍,。配備 15 英寸電容觸摸屏的機型,,支持手勢縮放查看三維彎管模型,操作人員通過拖拽虛擬管件即可完成彎曲路徑的初步規(guī)劃,。某衛(wèi)浴企業(yè)使用的設備內置 “工藝向導” 功能,選擇 “水龍頭彎管” 材質與管徑后,,系統自動推薦模具組合與彎曲參數,,新手操作人員 1 小時內即可單獨完成打樣,較傳統培訓模式效率提升 5 倍,。界面還支持多語言實時切換,,在跨國車企的東南亞工廠中,中,、英,、泰三語操作界面使設備調試時間縮短 30%,促進了全球化生產部署,。閔行區(qū)數控彎管機定做該設備推動彎管加工從 “經驗驅動” 轉向 “數字驅動”,,提升行業(yè)標準化水平。

新興技術與彎管機的融合正推動加工工藝向更高維度發(fā)展,。配備激光測徑儀的彎管機可在彎曲過程中實時掃描管材截面變化,,當檢測到橢圓度超過 0.8% 時,系統立即啟動動態(tài)補償機構調整模具壓力,,某航空航天企業(yè)應用該技術后,,薄壁鋁合金管的彎曲合格率從 82% 提升至 99.3%。AI 視覺檢測模塊的加入則實現了彎曲件的在線全檢,,相機陣列每秒可采集 200 張管件圖像,,通過深度學習算法識別褶皺、裂紋等缺陷,,檢測精度達 0.02mm,,替代了傳統的人工抽檢模式,,使汽車制動管的出廠不良率降至 0.05% 以下,推動彎管加工進入 “零缺陷” 生產時代,。

數控彎管機的高性能伺服驅動系統構建了精密運動控制的基礎,,通過雙電機協同實現微米級精度把控。采用直驅式伺服電機的機型,,送料軸定位精度達 ±0.02mm,,彎曲軸角度分辨率為 0.01°,某航天企業(yè)用其加工的燃料管,,在經歷 - 196℃至 200℃的溫度循環(huán)后,,接口偏差仍≤0.1mm。伺服系統的動態(tài)響應時間<5ms,,在彎曲 DN25 不銹鋼管時,,可根據管材實時應變數據調整速度(范圍 0.1-10mm/s),使彎曲處的壁厚減薄率控制在 8% 以內,,滿足 ASME B31.3 對壓力管道的嚴苛要求,。這種高精度驅動方案,讓復雜空間彎管的成型精度提升 40% 以上,。衛(wèi)浴行業(yè)利用該設備彎曲不銹鋼水管,,滿足浴室管道復雜走位的安裝要求。

在精密管件加工領域,,數控彎管機通過工藝創(chuàng)新突破了傳統加工的精度瓶頸,。針對醫(yī)療器械中 φ3mm 以下的薄壁不銹鋼導管,設備采用微應力彎曲技術,,搭配金剛石涂層模具,,將彎曲時的徑向壓力控制在 0.5N 以內,避免管材內壁產生褶皺,。某微創(chuàng)器械企業(yè)使用該技術加工的內窺鏡活檢鉗導管,,經 3000 次彎曲疲勞測試后仍保持通暢,遠超行業(yè) 2000 次的標準,。對于航空航天用的鈦合金薄壁管(壁厚≤0.8mm),,設備會啟動低溫冷卻系統,將模具溫度維持在 - 10℃至 0℃,,利用材料低溫硬化特性減少塑性變形,,經 CT 掃描檢測,管件彎曲處的晶粒度等級達 10 級以上,,滿足航空材料的嚴苛要求,。數控彎管機的普及推動管材加工行業(yè)向智能化、少人化生產轉型,降低人力成本,。常州全斯福彎管機多少錢一臺

彎管模具采用耐磨合金材質,,使用壽命達 10 萬次以上,降低耗材更換頻率,。寶山區(qū)特馬液壓彎管機定制

數控彎管機的復合加工能力突破了傳統單機設備的功能邊界,,通過工藝集成實現制造效率躍升。當與在線去毛刺裝置聯動時,,設備可在彎曲完成后立即對管件端口進行磨削處理,,某汽車零部件廠引入該生產線后,制動管的加工工序從 4 道減至 2 道,,生產周期縮短 40%,。集成激光打標功能的機型則能在管件彎曲后自動標記批次信息與二維碼,某工程機械廠借此實現了液壓管從加工到裝配的全流程追溯,,質檢效率提升 60%,。這種 “彎曲 + 后處理” 的復合加工模式,正成為批量生產場景下的效率榜樣,。寶山區(qū)特馬液壓彎管機定制

- 嘉定區(qū)Transfluid彎管機多少錢一臺 2025-06-10

- 杭州特馬彎管機哪家好 2025-06-10

- 金山區(qū)特馬弗萊克斯彎管機定制 2025-06-10

- 上海特馬液壓彎管機生產廠家 2025-06-10

- 蘇州Transfluid彎管機定制 2025-06-10

- 馬鞍山彎管機 2025-06-10

- 普陀區(qū)特馬彎管機生產廠家 2025-06-10

- 浦東新區(qū)自動彎管機設計 2025-06-10

- 長寧區(qū)特馬液壓彎管機銷售電話 2025-06-10

- 常州Transfluid彎管機銷售電話 2025-06-10

- 湖北風葉高速試驗箱安裝 2025-06-10

- 浙江硅鋼縱剪機生產廠家 2025-06-10

- 全自動化鋼鐵材料熒光光譜分析儀 2025-06-10

- 宜興測試工控設備方案 2025-06-10

- 中山塑鋼PET打包帶生產線設備成品 2025-06-10

- 北京提供食品膠管廠家 2025-06-10

- 常州地下車庫生產廠家 2025-06-10

- 寧波玻璃破碎機選型 2025-06-10

- 歐洲雙泵型微射流均質機參數 2025-06-10

- 煙臺防腐型液環(huán)真空泵定制 2025-06-10