深圳陶瓷金屬化廠家

陶瓷金屬化基板的新技術(shù)包括在陶瓷基板上絲網(wǎng)印刷通常是貴金屬油墨,,或者沉積非常薄的真空沉積金屬化層以形成導(dǎo)電電路圖案,。這兩種技術(shù)都是昂貴的。然而,,一個(gè)非常大的市場(chǎng)已經(jīng)發(fā)展起來,,需要更便宜的方法和更好的電路。陶瓷上的薄膜電路通常由通過真空沉積技術(shù)之一沉積在陶瓷基板上的金屬薄膜組成,。在這些技術(shù)中,,通常具有約0.02微米厚度的鉻或鉬膜充當(dāng)銅或金層的粘合劑。光刻用于通過蝕刻掉多余的薄金屬膜來產(chǎn)生高分辨率圖案,。這種導(dǎo)電圖案可以被電鍍至典型地7微米厚,。然而,由于成本高,,薄膜電路只限于特殊應(yīng)用,,例如高頻應(yīng)用,,其中高圖案分辨率至關(guān)重要。陶瓷金屬化,,能增強(qiáng)陶瓷與金屬接合力,,優(yōu)化散熱等性能。深圳陶瓷金屬化廠家

電鍍金屬化工藝介紹 電鍍金屬化工藝是在直流電場(chǎng)作用下,,使鍍液中的金屬離子在陶瓷表面發(fā)生電沉積,,從而形成金屬化層。不過,,由于陶瓷本身不導(dǎo)電,,需要先對(duì)其進(jìn)行特殊預(yù)處理。流程方面,,首先對(duì)陶瓷進(jìn)行粗化處理,,增加表面積與粗糙度,接著進(jìn)行敏化和活化操作,。敏化是讓陶瓷表面吸附一層易被氧化的物質(zhì),,活化則是在陶瓷表面沉積一層催化活性金屬,使陶瓷表面具備導(dǎo)電能力,。之后將預(yù)處理好的陶瓷作為陰極,,放入含有金屬離子的電鍍液中,在陽極和陰極間施加一定電壓,,電鍍液中的金屬離子在電場(chǎng)力作用下向陰極(陶瓷)移動(dòng)并沉積,,逐漸形成均勻的金屬鍍層。電鍍金屬化工藝能精確控制鍍層厚度與成分,,鍍層具有良好的耐腐蝕性和裝飾性,。在衛(wèi)浴陶瓷、珠寶飾品等領(lǐng)域應(yīng)用較多,,比如為陶瓷衛(wèi)浴產(chǎn)品鍍上鉻層,,提升其光澤度與抗污能力;為陶瓷珠寶飾品鍍貴金屬,,增強(qiáng)美觀價(jià)值,。 珠海氧化鋯陶瓷金屬化處理工藝陶瓷金屬化想出眾,依托同遠(yuǎn),,先進(jìn)理念塑造好品質(zhì),。

真空陶瓷金屬化賦予陶瓷非凡的導(dǎo)電性能,為電子元件發(fā)展注入強(qiáng)大動(dòng)力,。在功率半導(dǎo)體模塊中,,陶瓷基板承載芯片并實(shí)現(xiàn)電氣連接,金屬化后的陶瓷表面形成連續(xù)、低電阻的導(dǎo)電通路,。金屬原子有序排列,,電子可順暢遷移,減少了傳輸過程中的能量損耗與發(fā)熱現(xiàn)象,。對(duì)比未金屬化陶瓷,,其電阻可降低幾個(gè)數(shù)量級(jí),滿足高功率,、大電流工況需求,。例如新能源汽車的功率模塊,采用真空陶瓷金屬化基板,,保障電能高效轉(zhuǎn)化與傳輸,,提升驅(qū)動(dòng)系統(tǒng)效率,助力車輛續(xù)航里程增長,,推動(dòng)電動(dòng)汽車產(chǎn)業(yè)邁向新高度,。

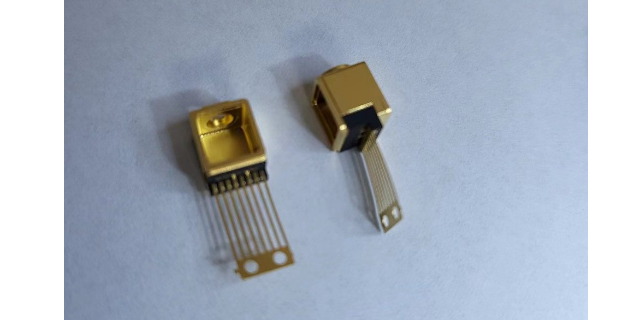

陶瓷金屬化是一種將陶瓷與金屬特性相結(jié)合的材料表面處理技術(shù)。該技術(shù)通常是通過特定的工藝,,在陶瓷表面形成一層金屬薄膜或涂層,,從而使陶瓷具備金屬的一些性能,如導(dǎo)電性,、可焊接性等,,同時(shí)又保留了陶瓷本身的高硬度、耐高溫,、耐磨損,、良好的化學(xué)穩(wěn)定性和絕緣性等優(yōu)點(diǎn)。實(shí)現(xiàn)陶瓷金屬化的方法有多種,,常見的有化學(xué)鍍,、電鍍、物***相沉積,、化學(xué)氣相沉積等,?;瘜W(xué)鍍和電鍍是利用化學(xué)反應(yīng)在陶瓷表面沉積金屬,;物***相沉積則是通過蒸發(fā)、濺射等物理手段將金屬原子沉積到陶瓷表面,;化學(xué)氣相沉積是利用氣態(tài)的金屬化合物在陶瓷表面發(fā)生化學(xué)反應(yīng),,形成金屬涂層。陶瓷金屬化在多個(gè)領(lǐng)域有著重要應(yīng)用,。在電子工業(yè)中,,用于制造陶瓷基片、電子元件封裝等;在航空航天領(lǐng)域,,可用于制造渦輪葉片,、導(dǎo)彈噴嘴等耐高溫部件;在機(jī)械制造領(lǐng)域,,金屬陶瓷刀具,、軸承等產(chǎn)品也離不開陶瓷金屬化技術(shù)。它有效拓展了陶瓷材料的應(yīng)用范圍,,為現(xiàn)代工業(yè)的發(fā)展提供了有力支持,。陶瓷金屬化,憑借特殊工藝,,改善陶瓷表面的物理化學(xué)性質(zhì),。

陶瓷金屬化,即在陶瓷表面牢固粘附一層金屬薄膜,,實(shí)現(xiàn)陶瓷與金屬焊接的技術(shù),。在現(xiàn)代科技發(fā)展中,其重要性日益凸顯,。隨著 5G 時(shí)代來臨,,半導(dǎo)體芯片功率增加,對(duì)封裝散熱材料要求更嚴(yán)苛,。陶瓷金屬化產(chǎn)品所用陶瓷材料多為 96 白色或 93 黑色氧化鋁陶瓷,,通過流延成型。制備方法多樣,,Mo - Mn 法以難熔金屬粉 Mo 為主,,加少量低熔點(diǎn) Mn,燒結(jié)形成金屬化層,,但存在燒結(jié)溫度高,、能源消耗大、封接強(qiáng)度低的問題,?;罨?Mo - Mn 法是對(duì)其改進(jìn),添加活化劑或用鉬,、錳的氧化物等代替金屬粉,,降低金屬化溫度,雖工藝復(fù)雜,、成本高,,但結(jié)合牢固,應(yīng)用較廣,?;钚越饘兮F焊法工序少,,一次升溫就能完成陶瓷 - 金屬封接,釬焊合金含活性元素,,可與 Al2O3 反應(yīng)形成金屬特性反應(yīng)層,,不過活性釬料單一,應(yīng)用受限,。陶瓷金屬化品質(zhì)至上,,同遠(yuǎn)表面處理,用心成就每一件,。深圳碳化鈦陶瓷金屬化規(guī)格

當(dāng)陶瓷金屬化遇上同遠(yuǎn),,準(zhǔn)確工藝落地,高效生產(chǎn)無憂,。深圳陶瓷金屬化廠家

陶瓷金屬化在眾多領(lǐng)域有著廣泛應(yīng)用,。在電力電子領(lǐng)域,作為弱電控制與強(qiáng)電的橋梁,,對(duì)支持高技術(shù)發(fā)展意義重大,。在微波射頻與微波通訊領(lǐng)域,氮化鋁陶瓷基板憑借介電常數(shù)小,、介電損耗低,、絕緣耐腐蝕等優(yōu)勢(shì),其覆銅基板可用于射頻衰減器,、通信基站(5G)等眾多設(shè)備,。新能源汽車領(lǐng)域,繼電器大量應(yīng)用陶瓷金屬化技術(shù),。陶瓷殼體絕緣密封高壓高電流電路,,防止斷閉產(chǎn)生的火花引發(fā)短路起火,保障整車安全性能與使用壽命,。在IGBT領(lǐng)域,,國內(nèi)高鐵IGBT模塊常用丸和提供的氮化鋁陶瓷基板,未來高導(dǎo)熱氮化硅陶瓷有望憑借可焊接更厚無氧銅,、可靠性高等優(yōu)勢(shì),,在電動(dòng)汽車功率模板中廣泛應(yīng)用。LED封裝領(lǐng)域,,氮化鋁陶瓷基板因高導(dǎo)熱,、散熱快且成本合適,受到LED制造企業(yè)青睞,,用于高亮度LED,、紫外LED封裝,,實(shí)現(xiàn)小尺寸大功率,。陶瓷金屬化技術(shù)憑借獨(dú)特優(yōu)勢(shì),,在各領(lǐng)域持續(xù)拓展應(yīng)用范圍。深圳陶瓷金屬化廠家

- 東莞氧化鋁陶瓷金屬化種類 2025-06-24

- 中山氧化鋁陶瓷金屬化類型 2025-06-24

- 深圳碳化鈦陶瓷金屬化哪家好 2025-06-24

- 陽江鍍鎳陶瓷金屬化處理工藝 2025-06-24

- 惠州真空陶瓷金屬化保養(yǎng) 2025-06-24

- 惠州氧化鋁陶瓷金屬化處理工藝 2025-06-24

- 貴州陶瓷金屬化電子元器件鍍金供應(yīng)商 2025-06-24

- 肇慶銅陶瓷金屬化規(guī)格 2025-06-24

- 茂名銅陶瓷金屬化廠家 2025-06-24

- 韶關(guān)氧化鋯陶瓷金屬化價(jià)格 2025-06-24

- 蚌埠磁鋼哪家好 2025-06-25

- 上海GaN材料刻蝕外協(xié) 2025-06-25

- 印刷機(jī)功能 2025-06-25

- 溫州本地膠殼批發(fā)廠家 2025-06-25

- 安徽壓敏電子鼓體驗(yàn)好 2025-06-25

- 浙江SCSI連接器技術(shù)規(guī)范 2025-06-25

- 特點(diǎn)金屬電動(dòng)剃須刀現(xiàn)貨 2025-06-25

- 湖北國產(chǎn)汽車連接器多少錢 2025-06-25

- 定制化SAW濾波器選型指南 2025-06-25

- 深圳貼片ESD二極管多少錢 2025-06-25