茂名銅陶瓷金屬化廠家

陶瓷金屬化工藝為陶瓷賦予金屬特性,,其工藝流程復(fù)雜且精細,。首先對陶瓷進行嚴(yán)格的清洗與打磨,先用砂紙打磨陶瓷表面,,去除加工痕跡與瑕疵,,再放入超聲波清洗機中,使用特用清洗劑,,去除表面油污,、雜質(zhì),保證陶瓷表面潔凈,、平整,。清洗打磨后,,制備金屬化漿料,將金屬粉末(如銀,、銅等),、玻璃料、有機載體等按特定比例混合,,通過球磨機長時間研磨,,制成均勻、具有合適粘度的漿料,。接著采用絲網(wǎng)印刷工藝,,將金屬化漿料精細印刷到陶瓷表面,控制好印刷厚度和圖形精度,,確保金屬化區(qū)域符合設(shè)計要求,,印刷厚度一般在 10 - 20μm 。印刷完成后,,將陶瓷放入烘箱進行烘干,,在 90℃ - 150℃的溫度下,使?jié){料中的有機溶劑揮發(fā),,漿料初步固化在陶瓷表面,。烘干后的陶瓷進入高溫?zé)Y(jié)爐,在氫氣等還原性氣氛中,,加熱至 1300℃ - 1500℃ ,。高溫下,漿料中的玻璃料軟化,,促進金屬與陶瓷原子間的擴散與結(jié)合,,形成牢固的金屬化層。為增強金屬化層的性能,,通常會進行鍍覆處理,,如鍍鎳、鍍金等,,通過電鍍在金屬化層表面鍍上一層其他金屬,。統(tǒng)統(tǒng)對金屬化后的陶瓷進行周到質(zhì)量檢測,包括外觀檢查,、結(jié)合強度測試,、導(dǎo)電性檢測等,只有質(zhì)量合格的產(chǎn)品才能投入使用 ,。陶瓷金屬化技術(shù)不斷創(chuàng)新發(fā)展,。茂名銅陶瓷金屬化廠家

展望未來,真空陶瓷金屬化將持續(xù)賦能新能源,、航天等高科技前沿領(lǐng)域,。在氫燃料電池中,,陶瓷電解質(zhì)隔膜金屬化后增強質(zhì)子傳導(dǎo)效率,降低電池內(nèi)阻,,提升發(fā)電功率,,加速氫能商業(yè)化進程。航天飛行器熱控系統(tǒng),,金屬化陶瓷熱輻射器準(zhǔn)確調(diào)控?zé)崃可l(fā),,適應(yīng)太空極端溫度變化,保障艙內(nèi)儀器穩(wěn)定運行,。隨著納米技術(shù),、量子材料與真空陶瓷金屬化工藝深度融合,有望開發(fā)出具備超常性能的新材料,,為解決人類面臨的能源,、環(huán)境等挑戰(zhàn)提供創(chuàng)新性解決方案,開啟科技發(fā)展新篇章,。揭陽銅陶瓷金屬化焊接陶瓷金屬化打造高性能的電子元件,。

陶瓷金屬化是實現(xiàn)陶瓷與金屬良好連接的重要工藝,有著嚴(yán)格的流程規(guī)范,。首先對陶瓷基體進行處理,,使用金剛石砂輪等工具對陶瓷表面進行打磨,使其平整光滑,,然后在超聲波作用下,,用酒精、炳酮等有機溶劑清洗,,去除表面雜質(zhì)與油污,。接著是金屬化漿料的準(zhǔn)備,以鉬錳法為例,,將鉬粉,、錳粉、玻璃料等按特定比例混合,,加入有機載體,,通過球磨機長時間研磨,制成均勻細膩,、流動性良好的漿料,。之后采用絲網(wǎng)印刷或流延法,,將金屬化漿料精確轉(zhuǎn)移到陶瓷表面,,確保涂層厚度一致且無氣泡、偵孔等缺陷,,涂層厚度一般控制在 15 - 25μm ,。涂覆后的陶瓷需進行烘干,,在 80℃ - 150℃的烘箱中,去除漿料中的水分和有機溶劑,,使?jié){料初步固化,。烘干后進入高溫?zé)Y(jié)階段,把陶瓷放入高溫氫氣爐內(nèi),,升溫至 1400℃ - 1600℃ ,。在此高溫下,漿料中的玻璃料軟化,,促進金屬原子向陶瓷內(nèi)部擴散,,形成牢固的金屬化層。為提高金屬化層的可焊性與耐腐蝕性,,通常會進行鍍鎳處理,,利用電鍍原理,在金屬化層表面均勻鍍上一層鎳,。對金屬化后的陶瓷進行周到檢測,,通過金相分析觀察金屬化層與陶瓷的結(jié)合情況,用拉力試驗機測試結(jié)合強度等,,確保產(chǎn)品質(zhì)量達標(biāo) ,。

陶瓷金屬化在復(fù)合材料性能優(yōu)化方面發(fā)揮著重要作用。陶瓷材料擁有**度,、高硬度,、耐高溫、耐腐蝕以及良好的絕緣性等特性,,而金屬具備優(yōu)異的導(dǎo)電性,、導(dǎo)熱性和可塑性。將兩者結(jié)合形成的復(fù)合材料,,能夠兼具二者優(yōu)勢,。 在一些高溫金屬化工藝中,金屬與陶瓷表面成分發(fā)生反應(yīng),,生成新的化合物相,,實現(xiàn)了陶瓷與金屬的牢固連接,大幅提升了結(jié)合強度,。例如在航空航天領(lǐng)域,,這種復(fù)合材料可用于制造飛行器的結(jié)構(gòu)部件,陶瓷的**度和耐高溫性保障了部件在極端環(huán)境下的穩(wěn)定性,,金屬的良好塑性和韌性則使其能夠承受復(fù)雜的機械應(yīng)力,。在汽車制造行業(yè),陶瓷金屬化復(fù)合材料可應(yīng)用于發(fā)動機部件,提高發(fā)動機的耐高溫,、耐磨性能,,同時金屬的導(dǎo)熱性有助于發(fā)動機更好地散熱,提升整體性能,。通過陶瓷金屬化技術(shù),,創(chuàng)造出的高性能復(fù)合材料,滿足了眾多嚴(yán)苛工況的需求,,推動了相關(guān)產(chǎn)業(yè)的發(fā)展 ,。陶瓷金屬化需選用合適的金屬化材料。

陶瓷金屬化是指在陶瓷表面牢固地粘附一層金屬薄膜,,從而實現(xiàn)陶瓷與金屬之間的焊接,。其重心技術(shù)價值主要體現(xiàn)在以下幾個方面:解決連接難題2:陶瓷材料多由離子鍵和共價鍵組成,金屬主要由金屬鍵組成,,二者物性差異大,,連接難度高。陶瓷金屬化作為中間橋梁,,能讓陶瓷與金屬實現(xiàn)可靠連接,,形成復(fù)合部件,使它們的優(yōu)勢互補,,廣泛應(yīng)用于航空航天,、能源化工、冶金機械,、兵工等國芳或民用領(lǐng)域,。提升材料性能3:陶瓷具備高導(dǎo)熱性、低介電損耗,、絕緣性,、耐熱性、強度以及與芯片匹配的熱膨脹系數(shù)等優(yōu)點,,是功率型電子元器件理想的封裝散熱材料,,但存在導(dǎo)電性差等不足。金屬化后可在保持陶瓷原有優(yōu)良性能的基礎(chǔ)上,,賦予其導(dǎo)電等特性,,擴展了陶瓷材料的使用范圍,使其能應(yīng)用于電子器件中的導(dǎo)電電路,、電極等部分,,提高了器件的性能和可靠性。滿足特定應(yīng)用需求:在5G通信等領(lǐng)域,,隨著半導(dǎo)體芯片功率增加,,輕型化和高集成度趨勢明顯,,散熱問題至關(guān)重要3。陶瓷金屬化產(chǎn)品尺寸精密,、翹曲小,、金屬和陶瓷接合力強,、接合處密實,、散熱性更好,能滿足5G基站等對封裝散熱材料的嚴(yán)苛要求,。此外,,在陶瓷濾波器等器件中,金屬化技術(shù)還可替代銀漿工藝,,降低成本并提高性能3,。面對陶瓷金屬化挑戰(zhàn),同遠公司迎難而上,,鑄就非凡品質(zhì),。清遠真空陶瓷金屬化價格

陶瓷金屬化,使 96 白,、93 黑氧化鋁陶瓷等實現(xiàn)與金屬的結(jié)合,。茂名銅陶瓷金屬化廠家

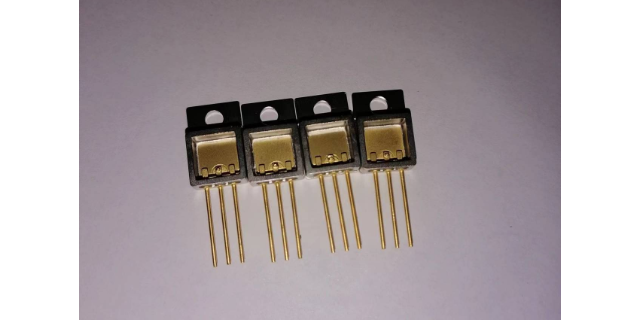

陶瓷金屬化是指通過特定的工藝方法,在陶瓷表面牢固地粘附一層金屬薄膜,,從而實現(xiàn)陶瓷與金屬之間的焊接,,使陶瓷具備金屬的某些特性,如導(dǎo)電性,、可焊性等1,。陶瓷具有高硬度、耐磨性,、耐高溫,、耐腐蝕、高絕緣性等優(yōu)良性能,,而金屬具有良好的塑性,、延展性、導(dǎo)電性和導(dǎo)熱性4,。陶瓷金屬化將兩者的優(yōu)勢結(jié)合起來,,廣泛應(yīng)用于電子、航空航天,、汽車,、能源等領(lǐng)域2。例如,,在電子領(lǐng)域用于制備電子電路基板,、陶瓷封裝等,可提高電子元件的散熱性能和穩(wěn)定性;在航空航天領(lǐng)域用于制造飛機發(fā)動機葉片,、渦輪盤等關(guān)鍵部件,,以滿足其在高溫、高負荷等極端條件下的使用要求2,。常見的陶瓷金屬化工藝包括鉬錳法,、鍍金法、鍍銅法,、鍍錫法,、鍍鎳法、LAP法(激光輔助電鍍)等1,。此外,,還有化學(xué)氣相沉積、溶膠-凝膠法,、等離子噴涂,、激光熔覆、電弧噴涂等多種實現(xiàn)方法,,不同的方法適用于不同的陶瓷材料和應(yīng)用場景2,。茂名銅陶瓷金屬化廠家

- 中山氧化鋁陶瓷金屬化類型 2025-06-24

- 陽江鍍鎳陶瓷金屬化處理工藝 2025-06-24

- 茂名銅陶瓷金屬化廠家 2025-06-24

- 重慶鍍鎳陶瓷金屬化 2025-06-23

- 湖北陶瓷金屬化電鍍 2025-06-23

- 茂名氧化鋯陶瓷金屬化焊接 2025-06-23

- 汕頭氧化鋁陶瓷金屬化類型 2025-06-23

- 茂名陶瓷金屬化哪家好 2025-06-23

- 云浮銅陶瓷金屬化哪家好 2025-06-23

- 佛山氧化鋯陶瓷金屬化焊接 2025-06-23

- 常州雙擺臂勻膠顯影機有哪些 2025-06-24

- 深圳拉桿貝斯特寧拉繩位移傳感器 2025-06-24

- 星空膜氛圍燈 2025-06-24

- 河北微流控芯片規(guī)格 2025-06-24

- GZT406-0316-001 BEI編碼器源頭直供廠家 2025-06-24

- 汕頭貼片喇叭廠家 2025-06-24

- 臺州武鋼硅鋼片 2025-06-24

- 黑龍江高壓LDO芯片品牌 2025-06-24

- AT45DB641E-MWHN-Y 2025-06-24

- 化學(xué)蝕刻機公司 2025-06-24