江門碳化鈦陶瓷金屬化處理工藝

物***相沉積金屬化工藝介紹物***相沉積(PVD)金屬化工藝,,是在高真空環(huán)境下,,將金屬源物質(zhì)通過物理方法轉(zhuǎn)變?yōu)闅庀嘣踊蚍肿?,隨后沉積到陶瓷表面形成金屬化層。常見的PVD方法有蒸發(fā)鍍膜,、濺射鍍膜等。以蒸發(fā)鍍膜為例,,其流程如下:先把陶瓷工件置于真空室內(nèi)并進(jìn)行清潔處理,,確保表面無雜質(zhì)。接著加熱金屬蒸發(fā)源,,使金屬原子獲得足夠能量升華成氣態(tài),。這些氣態(tài)金屬原子在真空環(huán)境中沿直線運(yùn)動(dòng),碰到陶瓷表面后沉積下來,,逐漸形成連續(xù)的金屬薄膜,。PVD工藝優(yōu)勢(shì)***,沉積的金屬膜與陶瓷基體結(jié)合力良好,,膜層純度高,、致密性強(qiáng),能有效提升陶瓷的耐磨性,、導(dǎo)電性等性能,。該工藝在光學(xué)、裝飾等領(lǐng)域應(yīng)用***,,比如為陶瓷光學(xué)元件鍍上金屬膜以改善其光學(xué)特性,;在陶瓷裝飾品表面鍍金屬層,增強(qiáng)美觀度與抗腐蝕性,。陶瓷金屬化改善陶瓷的表面性能,。江門碳化鈦陶瓷金屬化處理工藝

金屬-陶瓷結(jié)構(gòu)的實(shí)現(xiàn)離不開二者的氣密連接,,即封接。陶瓷金屬封接基于金屬釬焊技術(shù)發(fā)展而來,,但因焊料無法直接浸潤陶瓷表面,,需特殊方法解決。目前主要有陶瓷金屬化法和活性金屬法,。陶瓷金屬化法通過在陶瓷表面涂覆與陶瓷結(jié)合牢固的金屬層來實(shí)現(xiàn)連接,,其中鉬錳法應(yīng)用**為***。鉬錳法以鉬粉,、錳粉為主要原料,,添加其他金屬粉及活性劑,在還原性氣氛中高溫?zé)Y(jié),。高溫下,,相關(guān)物質(zhì)相互作用,形成玻璃狀熔融體,,在陶瓷與金屬化層間形成過渡層,。不過,鉬錳法金屬化溫度高,,易影響陶瓷質(zhì)量,,且需高溫氫爐,工序周期長,?;钚越饘俜▌t是在陶瓷表面涂覆化學(xué)性質(zhì)活潑的金屬層,使焊料能與陶瓷浸潤,。該方法工藝步驟簡(jiǎn)單,,但不易控制。兩種方法各有優(yōu)劣,,在實(shí)際應(yīng)用中需根據(jù)具體需求選擇合適的封接方式,,以確保封接處具有良好氣密性、機(jī)械強(qiáng)度,、電氣性能等,,滿足不同產(chǎn)品的生產(chǎn)要求。你可以針對(duì)特定應(yīng)用場(chǎng)景,,如航空航天,、醫(yī)療設(shè)備等,提出對(duì)陶瓷金屬化技術(shù)應(yīng)用的疑問,,我們可以繼續(xù)深入探討汕頭銅陶瓷金屬化廠家陶瓷金屬化工藝的優(yōu)化至關(guān)重要,。

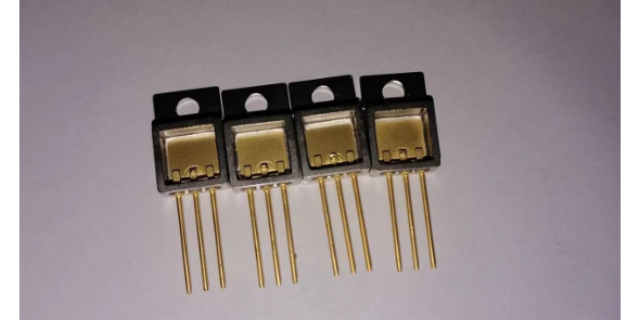

陶瓷金屬化在工業(yè)領(lǐng)域的應(yīng)用實(shí)例:電子工業(yè)陶瓷基片:在集成電路中,陶瓷基片常被金屬化后用作電子電路的載體。如96白色氧化鋁陶瓷,、氮化鋁陶瓷等制成的基片,,經(jīng)金屬化處理后,可在其表面形成導(dǎo)電線路,,實(shí)現(xiàn)電子元件的電氣連接,具有良好的絕緣性能和散熱性能,,能提高電路的穩(wěn)定性和可靠性,。陶瓷封裝:用于對(duì)一些高可靠性的電子器件進(jìn)行封裝,如半導(dǎo)體芯片,。金屬化的陶瓷外殼可以提供良好的氣密性,、電絕緣性和機(jī)械保護(hù),同時(shí)通過金屬化層實(shí)現(xiàn)芯片與外部電路的電氣連接,,確保器件在惡劣環(huán)境下的正常工作,。

五金表面處理:技術(shù)優(yōu)勢(shì)篇五金表面處理技術(shù)能***提升五金產(chǎn)品性能。從防護(hù)層面看,,表面處理形成的保護(hù)膜,,可有效阻擋水分、氧氣和其他腐蝕性物質(zhì),,大幅延長五金使用壽命,。在美觀方面,通過不同工藝,,五金能擁有多樣外觀,,滿足個(gè)性化設(shè)計(jì)需求。以裝飾性鍍鉻為例,,能讓五金呈現(xiàn)明亮光澤,,提升產(chǎn)品檔次。在功能性上,,表面處理可增強(qiáng)五金的耐磨性,、導(dǎo)電性、潤滑性等,。如經(jīng)化學(xué)鍍鎳處理的五金,,不僅耐磨,還具有良好的導(dǎo)電性,,在電子設(shè)備和機(jī)械零件中廣泛應(yīng)用,,這些優(yōu)勢(shì)使五金更好地適應(yīng)不同工作環(huán)境和使用要求。有陶瓷金屬化難題,,找同遠(yuǎn)表面處理,,専家團(tuán)隊(duì)全力攻堅(jiān)。

陶瓷金屬化能賦予陶瓷金屬特性,提升其應(yīng)用范圍,,其工藝流程包含多個(gè)嚴(yán)謹(jǐn)步驟,。第一步是表面預(yù)處理,利用機(jī)械打磨,、化學(xué)腐蝕等手段,,去除陶瓷表面的瑕疵、氧化層,,增加表面粗糙度,,提高金屬與陶瓷的附著力。例如用砂紙打磨后,,再用酸液適當(dāng)腐蝕,。隨后是金屬化漿料制備,依據(jù)不同陶瓷與應(yīng)用場(chǎng)景,,精確調(diào)配金屬粉末,、玻璃料、添加劑等成分,,經(jīng)球磨等工藝制成均勻,、具有合適粘度的漿料。接著進(jìn)入涂敷階段,,常采用絲網(wǎng)印刷技術(shù),,將金屬化漿料精細(xì)印刷到陶瓷表面,控制好漿料厚度,,一般在 10 - 30μm ,,太厚易產(chǎn)生裂紋,太薄則結(jié)合力不足,。涂敷后進(jìn)行烘干,,去除漿料中的有機(jī)溶劑,使?jié){料初步固化在陶瓷表面,,烘干溫度通常在 100℃ - 200℃ ,。緊接著是高溫?zé)Y(jié),將烘干后的陶瓷置于高溫爐內(nèi),,在還原性氣氛(如氫氣)中燒結(jié),。高溫下,漿料中的玻璃料軟化,,促進(jìn)金屬與陶瓷原子間的擴(kuò)散,、結(jié)合,形成牢固的金屬化層,,燒結(jié)溫度可達(dá) 1500℃左右,。燒結(jié)后,,為提升金屬化層性能,會(huì)進(jìn)行鍍鎳或其他金屬處理,,通過電鍍等方式鍍上一層金屬,,增強(qiáng)其耐蝕性、可焊性,。精密進(jìn)行質(zhì)量檢測(cè),,涵蓋外觀檢查、結(jié)合強(qiáng)度測(cè)試,、導(dǎo)電性檢測(cè)等,,確保產(chǎn)品符合質(zhì)量標(biāo)準(zhǔn)。陶瓷金屬化實(shí)現(xiàn)陶瓷與金屬的完美結(jié)合,。肇慶氧化鋁陶瓷金屬化保養(yǎng)

陶瓷金屬化,能增強(qiáng)陶瓷與金屬接合力,,優(yōu)化散熱等性能,。江門碳化鈦陶瓷金屬化處理工藝

陶瓷金屬化作為一種關(guān)鍵技術(shù),能夠充分發(fā)揮陶瓷與金屬各自的優(yōu)勢(shì),。陶瓷具備良好的絕緣性,、耐高溫性及化學(xué)穩(wěn)定性,而金屬則擁有出色的導(dǎo)電性與機(jī)械強(qiáng)度,。陶瓷金屬化通過特定工藝,,在陶瓷表面牢固附著金屬層,實(shí)現(xiàn)兩者優(yōu)勢(shì)互補(bǔ),。一方面,,它賦予陶瓷原本欠缺的導(dǎo)電性能,拓寬了陶瓷在電子元件領(lǐng)域的應(yīng)用范圍,,例如制作集成電路基板,,使電子信號(hào)得以高效傳輸。另一方面,,金屬層強(qiáng)化了陶瓷的機(jī)械性能,,提升其抗沖擊和抗磨損能力,增強(qiáng)了陶瓷在復(fù)雜工況下的適用性,,為眾多行業(yè)的技術(shù)革新提供了有力支撐,。江門碳化鈦陶瓷金屬化處理工藝

- 東莞氧化鋁陶瓷金屬化種類 2025-06-24

- 中山氧化鋁陶瓷金屬化類型 2025-06-24

- 深圳碳化鈦陶瓷金屬化哪家好 2025-06-24

- 陽江鍍鎳陶瓷金屬化處理工藝 2025-06-24

- 肇慶銅陶瓷金屬化規(guī)格 2025-06-24

- 茂名銅陶瓷金屬化廠家 2025-06-24

- 韶關(guān)氧化鋯陶瓷金屬化價(jià)格 2025-06-24

- 重慶鍍鎳陶瓷金屬化 2025-06-23

- 湖北陶瓷金屬化電鍍 2025-06-23

- 茂名氧化鋯陶瓷金屬化焊接 2025-06-23

- AT27C4096-55PI 2025-06-24

- 廣東吹吸機(jī)控制板用途 2025-06-24

- 全國5001ICT維修手冊(cè) 2025-06-24

- 北京排線線束加工廠 2025-06-24

- 江西震動(dòng)溫度傳感器生產(chǎn)商 2025-06-24

- 吉林普軍級(jí)OLED顯示器怎么樣 2025-06-24

- 連云港彈片式重載連接器聯(lián)系方式 2025-06-24

- 閔行區(qū)標(biāo)準(zhǔn)智慧房產(chǎn)系統(tǒng)制定 2025-06-24

- 湖北玻璃微流控芯片 2025-06-24

- 安徽絕緣陶瓷棒 2025-06-24