國產(chǎn)異響檢測

不同車型的檢測要點差異由于不同車型在設(shè)計結(jié)構(gòu)、動力系統(tǒng),、零部件配置等方面存在差異,,其異音異響下線 EOL 檢測的要點也各有不同,。對于轎車而言,車內(nèi)的靜謐性是一個重要的檢測指標(biāo),,因此在檢測時要重點關(guān)注車門,、車窗、天窗等部位的密封情況,,以及車內(nèi)裝飾件的裝配是否牢固,,避免因這些部位產(chǎn)生的異響影響駕乘舒適性。而對于 SUV 車型,,由于其通常具有較高的離地間隙和較大的車身重量,,底盤懸掛系統(tǒng)的異音異響檢測就顯得尤為重要。要著重檢查減震器,、懸掛臂,、球頭連接等部位,確保車輛在行駛過程中底盤的穩(wěn)定性和可靠性,。對于新能源汽車,,除了關(guān)注傳統(tǒng)的機(jī)械部件異音異響外,還要特別注意電機(jī)、電池組等關(guān)鍵部件的工作聲音,,因為這些部件的異常聲音可能預(yù)示著嚴(yán)重的電氣故障,。產(chǎn)品下線前,運用專業(yè)聲學(xué)檢測設(shè)備,,在特定環(huán)境下采集聲音信號,,以此判斷是否存在異常響動。國產(chǎn)異響檢測

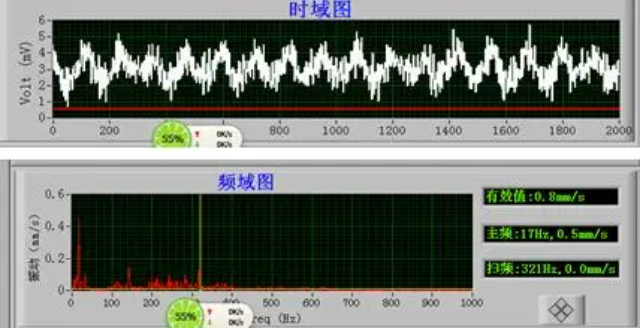

懸掛系統(tǒng)的異響下線檢測關(guān)乎車輛的行駛舒適性與操控穩(wěn)定性,。當(dāng)車輛經(jīng)過顛簸路面時,,懸掛系統(tǒng)傳出 “咯噔咯噔” 的聲音,可能是減震器損壞或懸掛部件連接松動,。減震器在車輛行駛中起到緩沖和減震作用,,若其內(nèi)部密封件老化、液壓油泄漏,,就無法正常工作,,導(dǎo)致異響。檢測時,,工作人員會對懸掛系統(tǒng)的各個部件進(jìn)行緊固檢查,,同時按壓車身,觀察減震器的回彈情況,。懸掛異響會使車輛在行駛過程中震動加劇,,影響駕乘舒適性,長期還可能導(dǎo)致懸掛部件疲勞損壞,。對于減震器故障,,需及時更換新的減震器,對松動部件進(jìn)行緊固,,使懸掛系統(tǒng)恢復(fù)正常工作狀態(tài),,車輛才能下線交付。國產(chǎn)異響檢測采用先進(jìn)的降噪算法,,在復(fù)雜背景音下,,提取產(chǎn)品運行聲音特征,完成異響下線的檢測,。

檢測設(shè)備的選擇與維護(hù):質(zhì)量,、先進(jìn)的檢測設(shè)備無疑是保證異音異響下線檢測準(zhǔn)確性和可靠性的關(guān)鍵所在。在選擇檢測設(shè)備時,,需要綜合考量多個關(guān)鍵因素,,包括設(shè)備的靈敏度、精度,、穩(wěn)定性等,。高靈敏度的麥克風(fēng)和振動傳感器就像 “超級耳朵” 和 “超級觸覺”,能夠捕捉到極其細(xì)微的異常信號,,不放過任何一個潛在的問題,。而高精度的信號處理系統(tǒng)則如同 “智慧大腦”,能夠確保對采集到的數(shù)據(jù)進(jìn)行準(zhǔn)確,、高效的分析,。此外,設(shè)備的穩(wěn)定性也至關(guān)重要,,它直接關(guān)系到檢測結(jié)果的可信度和一致性,。在設(shè)備的日常使用過程中,定期的維護(hù)保養(yǎng)工作必不可少,。要嚴(yán)格按照設(shè)備制造商提供的要求,,對傳感器進(jìn)行定期校準(zhǔn),確保其測量的準(zhǔn)確性,;對設(shè)備進(jìn)行***的清潔和細(xì)致的檢查,,及時發(fā)現(xiàn)并更換老化或損壞的部件,***確保設(shè)備始終處于比較好的工作狀態(tài),,為檢測工作的順利開展提供堅實的硬件保障,。

模型訓(xùn)練與優(yōu)化基于深度學(xué)習(xí)框架,如 TensorFlow 或 PyTorch,,構(gòu)建適用于汽車異響檢測的模型,。常見的模型包括卷積神經(jīng)網(wǎng)絡(luò)(CNN)和循環(huán)神經(jīng)網(wǎng)絡(luò)(RNN)及其變體。CNN 擅長處理具有空間結(jié)構(gòu)的數(shù)據(jù),,對于分析聲音頻譜圖等具有優(yōu)勢,;RNN 則更適合處理時間序列數(shù)據(jù),能夠捕捉聲音信號隨時間的變化特征,。將預(yù)處理后的大量數(shù)據(jù)劃分為訓(xùn)練集,、驗證集和測試集。在訓(xùn)練過程中,,模型通過不斷調(diào)整自身參數(shù),,學(xué)習(xí)正常聲音與各類異響聲音的特征模式。利用交叉驗證等方法對模型進(jìn)行優(yōu)化,,防止過擬合,,提高模型的泛化能力。例如,,在訓(xùn)練檢測變速箱異響的模型時,,讓模型學(xué)習(xí)齒輪正常嚙合、磨損,、斷裂等不同狀態(tài)下的聲音特征,,通過多次迭代訓(xùn)練,,使模型對各種變速箱異響的識別準(zhǔn)確率不斷提升。運用機(jī)器學(xué)習(xí)技術(shù),,對大量正常與異常聲音樣本進(jìn)行學(xué)習(xí),,助力完成下線時的異響檢測。

未來發(fā)展趨勢與挑戰(zhàn):展望未來,,異音異響下線檢測領(lǐng)域?qū)⒊悄芑?、自動化、高精度的方向大步邁進(jìn),。隨著智能制造理念的深入推進(jìn)和相關(guān)技術(shù)的廣泛應(yīng)用,,檢測設(shè)備將變得更加智能,具備自動識別,、深度分析和精細(xì)診斷異音異響問題的強(qiáng)大能力,,如同擁有了一個智能 “檢測**”。自動化檢測流程的普及將大幅提高檢測效率,,有效減少人為因素對檢測結(jié)果的干擾,,確保檢測工作的準(zhǔn)確性和一致性。然而,,在這一充滿希望的發(fā)展過程中,,也面臨著諸多嚴(yán)峻的挑戰(zhàn)。一方面,,如何進(jìn)一步提升檢測設(shè)備在復(fù)雜工況下對微弱異常信號的檢測能力,,是亟待攻克的關(guān)鍵技術(shù)難題,這需要科研人員和企業(yè)不斷加大研發(fā)投入,,尋求技術(shù)突破,。另一方面,隨著產(chǎn)品更新?lián)Q代速度的日益加快,,如何快速適應(yīng)新的產(chǎn)品結(jié)構(gòu)和性能要求,,及時、有效地調(diào)整檢測標(biāo)準(zhǔn)和方法,,也是企業(yè)必須面對和解決的現(xiàn)實挑戰(zhàn),。只有勇于創(chuàng)新、不斷突破,,才能在激烈的市場競爭中脫穎而出,,實現(xiàn)可持續(xù)發(fā)展。研發(fā)團(tuán)隊為優(yōu)化產(chǎn)品性能,,在模擬極端環(huán)境下,,對新款設(shè)備展開反復(fù)的異響異音檢測測試,不斷改進(jìn)設(shè)計方案,。上海電機(jī)異響檢測系統(tǒng)供應(yīng)商

在汽車生產(chǎn)中,,異響下線檢測尤為關(guān)鍵,。對車門、發(fā)動機(jī)等部件,,模擬實際工況運行,,捕捉細(xì)微異響。國產(chǎn)異響檢測

隨著智能制造的快速發(fā)展,,電機(jī)電驅(qū)下線檢測的自動化程度也在不斷提高。特別是在對異音異響的檢測方面,,自動檢測技術(shù)已經(jīng)成為行業(yè)的主流趨勢,。自動檢測設(shè)備采用了先進(jìn)的模塊化設(shè)計理念,使得設(shè)備的安裝,、調(diào)試和維護(hù)更加便捷,。不同的檢測模塊分別負(fù)責(zé)聲音采集、振動檢測,、數(shù)據(jù)處理等功能,,各個模塊之間協(xié)同工作,確保檢測工作的高效進(jìn)行,。在聲音采集模塊中,,采用了高保真的麥克風(fēng)技術(shù),能夠清晰地采集到電機(jī)電驅(qū)運行時產(chǎn)生的各種聲音,,包括微弱的異音,。振動檢測模塊則運用高精度的加速度傳感器,精確測量電機(jī)電驅(qū)的振動幅度和頻率,。數(shù)據(jù)處理模塊利用強(qiáng)大的計算能力,,對采集到的聲音和振動數(shù)據(jù)進(jìn)行實時分析和處理。通過將實際數(shù)據(jù)與標(biāo)準(zhǔn)數(shù)據(jù)進(jìn)行對比,,快速判斷電機(jī)電驅(qū)是否存在異音異響問題,。一旦發(fā)現(xiàn)問題,系統(tǒng)立即生成詳細(xì)的檢測報告,,為后續(xù)的維修和改進(jìn)提供準(zhǔn)確的依據(jù),。這種高度自動化的檢測方式,不僅提高了檢測效率,,還降低了企業(yè)的生產(chǎn)成本,。國產(chǎn)異響檢測

- 上海電機(jī)異響檢測控制策略 2025-05-05

- 設(shè)備異響檢測介紹 2025-05-05

- 上海降噪異響檢測價格 2025-05-05

- 上海穩(wěn)定異響檢測設(shè)備 2025-05-04

- 上海降噪異響檢測臺 2025-05-04

- NVH異響檢測系統(tǒng)供應(yīng)商 2025-05-04

- 國產(chǎn)異響檢測 2025-05-04

- 變速箱異響檢測技術(shù) 2025-05-04

- 汽車異響檢測 2025-05-04

- 上海智能異響檢測系統(tǒng) 2025-05-04

- 浙江直流熔斷器公司 2025-05-05

- 江蘇國產(chǎn)制冷空調(diào)設(shè)備供應(yīng) 2025-05-05

- 湖北無人農(nóng)場監(jiān)控智慧農(nóng)貿(mào)系統(tǒng)智能稱重 2025-05-05

- 重慶光電開關(guān)供應(yīng)商家 2025-05-05

- 黃浦區(qū)品牌球化劑修復(fù) 2025-05-05

- 深圳高效充電樁模塊維修公司 2025-05-05

- 上海智能電容器大概多少錢 2025-05-05

- 江蘇不銹鍍鎳鋼帶哪家好 2025-05-05

- 滁州什么是蓄電池快速測定儀定做價格 2025-05-05

- 徐匯區(qū)綜合雙色門頭屏市場報價 2025-05-05