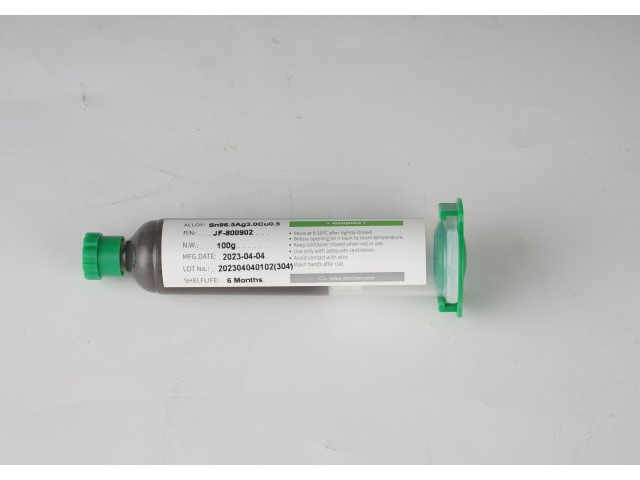

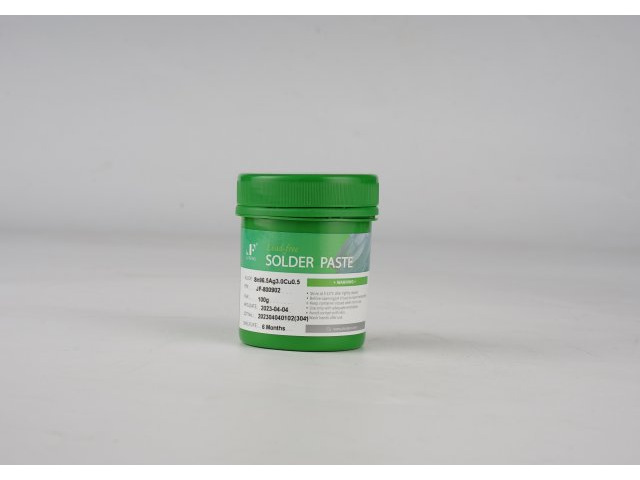

金屬錫膏SMT貼片

錫膏SMT回流焊后產生形成孔隙:形成孔隙通常是一個與焊接接頭的相關的問題,。尤其是應用SMT技術來軟熔焊膏的時候,在采用無引線陶瓷芯片的情況下,,絕大部分的大孔隙(>0.0005英寸/0.01毫米)是處于LCCC焊點和印刷電路板焊點之間,,與此同時,在LCCC城堡狀物附近的角焊縫中,有很少量的小孔隙,孔隙的存在會影響焊接接頭的機械性能,并會損害接頭的強度,延展性和疲勞壽命,這是因為孔隙的生長會聚結成可延伸的裂紋并導致疲勞,,孔隙也會使焊料的應力和協(xié)變增加,這也是引起損壞的原因,。此外,焊料在凝固時會發(fā)生收縮,焊接電鍍通孔時的分層排氣以及夾帶焊劑等也是造成孔隙的原因。錫膏的好壞可以通過觀察其外觀來區(qū)分,,好的錫膏應該是均勻,、光滑且沒有顆粒狀物質。金屬錫膏SMT貼片

錫膏使用,,開封使用,,并填寫《錫膏管控標簽》。:滿足室溫25±3℃/相對濕度在30%~70%的條件下使用,。,、已回溫的錫膏在室溫條件下放置,在未來24小時內都不使用時(即回溫時間范圍4-24小時),,應重新放回冰箱存放,。同一瓶錫膏的回溫次數(shù)只允許兩次。否則做報廢處理.,,應擰緊蓋子,。經上述處理的錫膏可在生產現(xiàn)場的環(huán)境下存放,開封后的錫膏暴露在鋼網(wǎng)上使用時,必須在12小時內使用完,,未使用完的錫膏需進行回收處理,,超過12小時需報廢處理.:錫膏使用量需保持錫膏的滾動直徑目測為刮刀片高度的三分之一到二分之一(—),生產使用過程中如低于此標準,需添加錫膏到此標準.,,正常儲存在錫膏瓶內,,必須在7天內用完,超過7天的錫膏必須進行報廢處理,。,,回用的錫膏與新錫膏按重量比1:2比例混合使用(使用電子秤重量),機器攪拌3min,,禁止將二次回用錫膏在不加入剛開封的錫膏情況下使用,。指定的區(qū)域?!芭R時存放區(qū)”,當日生產結束后轉運至“化學品回收區(qū)域”,。,,鋼網(wǎng)上剩余的錫膏需回收到對應的錫膏原罐內,在《錫膏管控標簽》上填寫回收時間,,并清洗鋼網(wǎng),剩余錫膏為一次使用的,,從開封時間開始12小時內可以使用,剩余錫膏為第二次使用(回用)的,。 淄博高鉛高溫錫膏供應商錫膏使用時需嚴格按照工藝規(guī)范操作,,避免隨意更改錫膏的使用方法和參數(shù),以確保焊接質量的穩(wěn)定性,。

隨著回流焊技術的應用,,錫膏已成為表面組裝技術(SMT)中重要的制程材料,近年來獲得飛速發(fā)展,。在表面組裝件的回流焊中,,錫膏被用來實施表面組裝元器件的引線或端點與印制板上焊盤的連接。錫膏涂覆是表面組裝技術一道關鍵工序,,它將直接影響到表面組裝件的焊接質量和可靠性。錫膏的構成錫膏是一種均質混合物,,由合金焊料粉,,糊狀焊劑和一些添加劑混合而成的具有一定黏性和良好觸變性的膏狀體。在常溫下,,錫膏可將電子元器件初黏在既定位置,,當被加熱到一定溫度時(通常183oC)隨著溶劑和部分添加劑的揮發(fā),合金粉的熔化,,使被焊元器件和焊盤連在一起,,冷卻形成長久連接的焊點。對錫膏的要求是具有多種涂布方式,,特別具有良好的印刷性能和回流焊性能,,并在貯存時具有穩(wěn)定性。

錫膏SMT回流焊后產生間隙:間隙是指在元件引線與電路板焊點之間沒有形成焊接點,。一般來說,,這可歸因于以下四方面的原因:1,焊料熔敷不足,;2,,引線共面性差;3,,潤濕不夠,;4,焊料損耗棗這是由預鍍錫的印刷電路板上焊膏坍落,,引線的芯吸作用(2.3.4)或焊點附近的通孔引起的,引線共面性問題是新的重量較輕的12密耳(μm)間距的四芯線扁平集成電路(QFP棗Quadflatpacks)的一個特別令人關注的問題,為了解決這個問題,提出了在裝配之前用焊料來預涂覆焊點的方法(9),此法是擴大局部焊點的尺寸并沿著鼓起的焊料預覆蓋區(qū)形成一個可控制的局部焊接區(qū),并由此來抵償引線共面性的變化和防止間隙,引線的芯吸作用可以通過減慢加熱速度以及讓底面比頂面受熱更多來加以解決,此外,使用潤濕速度較慢的焊劑,較高的活化溫度或能延緩熔化的焊膏(如混有錫粉和鉛粉的焊膏)也能比較大限度地減少芯吸作用.在用錫鉛覆蓋層光整電路板之前,用焊料掩膜來覆蓋連接路徑也能防止由附近的通孔引起的芯吸作用,。,。涂布錫膏時,應保持均勻和適量,,避免過多或過少導致焊接不良,。

錫膏SMT回流焊后產生焊料結珠:焊料結珠是在使用焊膏和SMT工藝時焊料成球的一個特殊現(xiàn)象.,簡單地說,焊珠是指那些非常大的焊球,其上粘帶有(或沒有)細小的焊料球(11).它們形成在具有極低的托腳的元件如芯片電容器的周圍,。焊料結珠是由焊劑排氣而引起,在預熱階段這種排氣作用超過了焊膏的內聚力,排氣促進了焊膏在低間隙元件下形成孤立的團粒,在軟熔時,熔化了的孤立焊膏再次從元件下冒出來,并聚結起,。焊接結珠的原因包括:1,印刷電路的厚度太高;2,焊點和元件重疊太多;3,在元件下涂了過多的錫膏;4,安置元件的壓力太大;5,預熱時溫度上升速度太快;6,預熱溫度太高;7,在濕氣從元件和阻焊料中釋放出來;8,焊劑的活性太高;9,所用的粉料太細;10,金屬負荷太低;11,焊膏坍落太多;12,焊粉氧化物太多;13,溶劑蒸氣壓不足。消除焊料結珠的簡易的方法也許是改變模版孔隙形狀,以使在低托腳元件和焊點之間夾有較少的焊膏,??紤]錫膏的環(huán)保性能,選擇符合環(huán)保標準的產品,,為可持續(xù)發(fā)展貢獻力量,。深圳Sn5Pb95錫膏源頭廠家

錫膏具有良好的可塑性和可焊性,能夠方便地進行焊接操作,,提高生產效率,。金屬錫膏SMT貼片

高溫錫膏和低溫錫膏是用于電子焊接的兩種不同類型的焊接材料。它們的區(qū)別主要體現(xiàn)在以下幾個方面:1.熔點:高溫錫膏的熔點通常較高,,一般在200°C以上,,而低溫錫膏的熔點通常在150°C以下。這意味著高溫錫膏需要更高的溫度才能熔化,,而低溫錫膏則可以在較低的溫度下熔化,。2.焊接溫度:由于熔點的不同,使用高溫錫膏進行焊接時需要較高的焊接溫度,,而使用低溫錫膏則需要較低的焊接溫度,。這對于一些對溫度敏感的電子元件來說非常重要,以避免因過高的溫度而造成損壞,。3.焊接性能:高溫錫膏通常具有較高的可靠性和耐久性,,適用于對焊接質量要求較高的應用,如航空航天,、汽車電子等,。低溫錫膏則更適用于對焊接要求較低的應用,如家用電器,、電子玩具等,。4.使用環(huán)境:高溫錫膏在使用過程中會產生較高的焊接溫度和熱量,需要注意安全防護措施,,如使用耐高溫手套,、通風設備等。低溫錫膏則相對較安全,,使用時需要注意避免過度加熱,??偟膩碚f,高溫錫膏和低溫錫膏適用于不同的焊接需求,,選擇合適的錫膏取決于具體的應用場景和焊接要求,。金屬錫膏SMT貼片

- Sn42Bi57Ag1錫線價格 2025-05-09

- Sn5Pb95錫線多少錢一千克 2025-05-09

- 深圳0.1MM錫線廠家 2025-03-31

- 廣東低溫錫膏批發(fā)廠家 2025-03-24

- 江蘇有鉛Sn60Pb40錫膏源頭廠家 2025-03-24

- 淄博Sn42Bi57Ag1錫膏生產廠家 2025-03-24

- 廣東有鉛Sn62Pb36Ag2錫條 2024-11-09

- 上海Sn96.5Ag3Cu0.5錫條 2024-11-09

- 上海有鉛Sn45Pb55錫條供應商 2024-11-09

- 南京有鉛Sn62Pb36Ag2錫條廠家 2024-11-09

- 梁溪區(qū)不銹鋼制品誠信合作 2025-05-10

- 宿遷便利店貨架直銷價格 2025-05-10

- 漳州汽車O型圈 2025-05-10

- 常州沖壓模具工廠直銷 2025-05-10

- 中山0.005mm手撕不銹鋼箔廠家 2025-05-10

- 宜興常見特種陶瓷 2025-05-10

- 上海電動扭矩螺絲刀 2025-05-10

- 52寸三通怎么賣 2025-05-10

- 閔行區(qū)制造機電設備服務至上 2025-05-10

- 湖州異形冷鍛件 2025-05-10