濟南插秧機鑄鐵件加工

鑄鐵中石墨的形成過程稱為石墨化過程,。鑄鐵組織形應的基本過程就是鑄鐵中石墨的形成過程,。因此,,了解石墨化過程的條件與影響因素對掌握鑄鐵材料的組織與性能是十分重要的,。根據(jù)Fe-C合金雙重狀態(tài)圖,鑄鐵的石墨化過程可分為三個階段:第一階段,,即液相亞共晶結晶階段,。包括,從過共晶成分的液相中直接結晶出一次石墨和共晶成分的液相結晶出奧氏體加石墨由一次滲碳體和共晶滲碳體在高溫退火時分解形成的石墨,。中間階段,,即共晶轉變亞共折轉變之間階段。包括從奧氏體中直接析出二次石墨和二次滲碳體在此溫度區(qū)間分解形成的石墨,。選用鑄鐵件,,為設備提供堅實支撐。濟南插秧機鑄鐵件加工

球化率是指所觀察的視場內,,所有石墨接近球狀的程度,,是石墨球化程度的綜合指標。國家標準規(guī)定了利用面積率定量計算球化率的方法,。該方法常用于仲裁場合,。一般情況下,球化率是用與國家標準的金相評級圖對照的方法進行評定,。球化分級表示了石墨的形態(tài),、分布和球化率的整體情況。國家標準將球化級別分為了六級,,分別如圖6-23a~d所示,。球化分級的說明見表6-12。石墨的球化率愈高,,球墨鑄鐵的力學性能愈好,,石墨球化的好壞主要影響的是延伸率指標。青島灰鐵鑄鐵件鑄鐵件在化工設備中,,抵抗腐蝕延長壽命,。

為了提高球鐵的機械性能,一般鑄件加熱到Afc1以上30~50℃(Afc1**加熱時A形成終了溫度),,保溫后淬入油中,,得到馬氏體組織。為了適當降低淬火后的殘余應力,,一般淬火后應進行回火,,低溫回火組織為回火馬氏作加殘留貝氏體再加球狀石墨。這種組織耐磨性好,,用于要求高耐磨性,,**度的零件。中溫回火溫度為350-500℃回火后組織為回火屈氏體加球狀石墨,,適用于要求耐磨性好,、具有一定效穩(wěn)定性和彈性的厚件,。高溫回火溫度為500-60D℃,回火后組織為回火索氏作加球狀石墨,,具有韌性和強度結合良好的綜合性能,,因此在生產(chǎn)中廣泛應用。

蠕墨鑄鐵的鑄造性能比球墨鑄鐵好,,接近灰鑄鐵,,并且有較好的耐熱性。因此,,形狀復雜的鑄件或高溫下工作的零件可用蠕墨鑄鐵制造,。蠕墨鑄鐵是近些年迅速發(fā)展起來的一種新型鑄鐵材料。蠕墨鑄鐵的化學成分一般采用共晶點附近的成分,,以便有利于改善鑄造性能,。通常含量為wc=3.0%~4.0%,w=1.4%~2.4%,,w=0.4%~0.8%,w=0.08%,,w<0.03%,。SiMnPS碳含量對于薄壁件取上限值,以免出現(xiàn)白口,,厚壁件取下限值,,以免出現(xiàn)石墨漂浮。硅元素是典型石墨化元素,,主要作用是控制基體,,防止白口化。硅含量增加,,基體中的珠光體量減少,,鐵素體量增加。錳在蠕墨鑄鐵中起到穩(wěn)定珠光體的作用,,如要求獲得良好韌性的鐵素體基體蠕墨鑄鐵,,則錳取下限,要獲得**度,、高硬度的珠光體基體蠕墨鑄鐵,,古老工藝與現(xiàn)代技術結合,打造品質鑄鐵件,。

鑄鐵生產(chǎn)除適當?shù)剡x擇優(yōu)學成分以得到~定的組織外,,熱處理也是進一步調整和改進基體組織以提高鑄鐵性能的一種重要途徑。鑄鐵的熱處理和鋼的熱處埋有相同之處,,也有不同之處,。鑄鐵的熱處理一般不能改善原始組織中石墨的形態(tài)和分布狀況,。對灰口鑄鐵來說,由于片狀石墨所引起的應力集中效應是對鑄鐵性能起主導作用的困素,,因此對灰口鑄鐵施以熱處理的強化效果遠不如鋼和球鐵那樣***,。故友口鑄鐵熱處理工藝主要為退火、正火等,。對于球鐵來說,,由于石墨呈球狀,對基體的割裂作用**減輕,,通過熱處理可使基作組織充分發(fā)揮作用,,從而可以***改善球性的機械性能。故球鐵像鋼一樣,,其熱處理工藝有退火,、正火、調質,、多溫淬火,、感應加熱淬火和表面化學熱處理等。鑄鐵件在風電設備中,,確保穩(wěn)定運行,。河南水泵殼鑄鐵件定制

鑄鐵件以其獨特的物理性能,適應多種應用場景,。濟南插秧機鑄鐵件加工

鑄鐵不是純鐵,,它是一種以Fe、C,、Si為主要成分且在結晶過程中具有共晶轉變的多元鐵基合金,。化學成分一般為:C2.5%-4.0%,、Si1.0%一3,,0%、P0.4%~1.5%,、S0.02%-02%,。為了提高鑄鐵的機械性能,通常在鑄鐵成分中添加少量Cr,、Ni,、C。,、Mi,、等合金元素制成合金鑄鐵。1鑄鐵的特點和分類一、鑄鐵的特點1.成分與組織特點鑄鐵與碳鋼相比較,,其化學成分中除了有較高的C,、Si含量外(C2.5%~4,0%,、Si1.0%一3.0%),,還含有較高的雜質元素Mn、P,,S,,在特殊性能的合金鑄鐵中,還含有某些合金元素,。所有這些元素的存在及其含量,,都將直接影響鑄鐵的組織和性能。濟南插秧機鑄鐵件加工

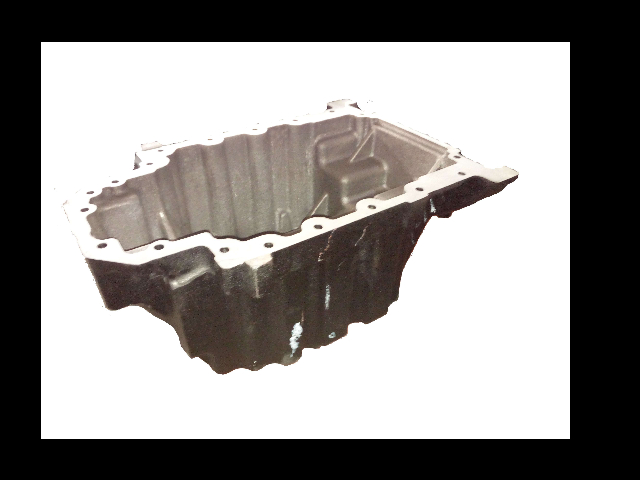

- 青島油底殼鑄鐵件定制 2025-06-24

- 江蘇耐熱鑄鐵件加工 2025-06-24

- 常州發(fā)動機鑄鐵件定制 2025-06-24

- 青島灰鐵鑄鐵件定制 2025-06-24

- 鹽城蠕墨鑄鐵件 2025-06-24

- 山東機器人鑄鐵件廠家 2025-06-24

- 油底殼鑄鐵件批發(fā) 2025-06-24

- 插秧機鑄鐵件哪家好 2025-06-24

- 德州加油泵鑄鐵件哪家好 2025-06-24

- 鹽城耐熱鑄鐵件價格 2025-06-24

- 蘇州防爆卷揚機廠家 2025-06-24

- 上海皮帶張力儀測頭 2025-06-24

- 億日金屬消聲器接頭型號怎么區(qū)分 2025-06-24

- 四川高效率制氮機推薦 2025-06-24

- 全自動化新能源汽車材料X熒光檢測儀 2025-06-24

- 安順實驗樓生物走廊設計 2025-06-24

- 蘇州新能源適配銀漿無氧烤箱設備 2025-06-24

- 馬鞍山汽車檢測設備哪家好 2025-06-24

- 溫州環(huán)保凹版印刷機定制 2025-06-24

- 惠山區(qū)附近不銹鋼管材選擇 2025-06-24