四川真空鍍膜加工廠

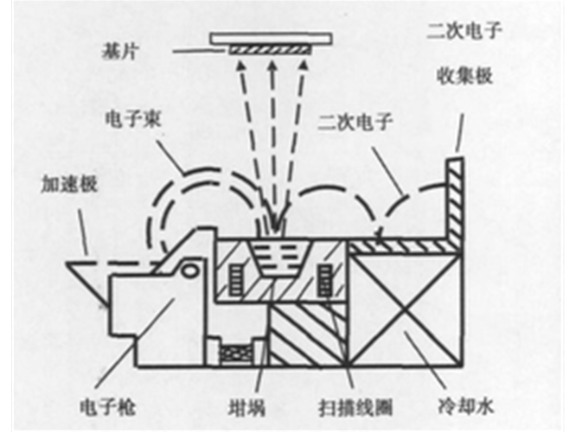

真空鍍膜:電子束蒸發(fā)法:電子束蒸發(fā)法是將蒸發(fā)材料放入水冷銅坩鍋中,直接利用電子束加熱,,使蒸發(fā)材料氣化蒸發(fā)后凝結(jié)在基板表面形成膜,,是真空蒸發(fā)鍍膜技術(shù)中的一種重要的加熱方法和發(fā)展方向。電子束蒸發(fā)克服了一般電阻加熱蒸發(fā)的許多缺點,,特別適合制作熔點薄膜材料和高純薄膜材料,。激光蒸發(fā)法:采用激光束蒸發(fā)源的蒸鍍技術(shù)是一種理想的薄膜制備方法。這是由于激光器是可以安裝在真空室之外,,這樣不但簡化了真空室內(nèi)部的空間布置,,減少了加熱源的放氣,而且還可完全避免了蒸發(fā)氣對被鍍材料的污染,,達到了膜層純潔的目的,。此外,激光加熱可以達到極高的溫度,,利用激光束加熱能夠?qū)δ承┖辖鸹蚧衔镞M行快速蒸發(fā),。這對于保證膜的成分,防止膜的分餾或分解也是極其有用的,。激光蒸發(fā)鍍的缺點是制作大功率連續(xù)式激光器的成本較高,,所以它的應(yīng)用范圍有一定的限制,導(dǎo)致其在工業(yè)中的普遍應(yīng)用有一定的限制,。真空蒸鍍是真空鍍膜技術(shù)的一種,。四川真空鍍膜加工廠

磁控濺射是物理沉積(Physical Vapor Deposition,PVD)的一種,。一般的濺射法可被用于制備金屬,、半導(dǎo)體、絕緣體等多材料,,且具有設(shè)備簡單,、易于控制、鍍膜面積大和附著力強等優(yōu)點,,而上世紀 70 年代發(fā)展起來的磁控濺射法更是實現(xiàn)了高速,、低溫、低損傷,。因為是在低氣壓下進行高速濺射,,必須有效地提高氣體的離化率,。磁控濺射通過在靶陰極表面引入磁場,利用磁場對帶電粒子的約束來提高等離子體密度以增加濺射率,,可以在樣品表面蒸鍍致密的薄膜,。蚌埠真空鍍膜技術(shù)真空鍍膜鍍料離子的遷移:由氣化源供出原子、分子或離子經(jīng)過碰撞以及高壓電場后,,高速沖向工件,。

真空鍍膜:物理的氣相沉積技術(shù)是指在真空條件下采用物理方法將材料源(固體或液體)表面氣化成氣態(tài)原子或分子,或部分電離成離子,,并通過低壓氣體(或等離子體)過程,,在基體表面沉積具有某種特殊功能的薄膜的技術(shù),物理的氣相沉積是主要的表面處理技術(shù)之一,。PVD(物理的氣相沉積)鍍膜技術(shù)主要分為三類:真空蒸發(fā)鍍膜,、真空濺射鍍膜和真空離子鍍膜。物理的氣相沉積的主要方法有:真空蒸鍍,、濺射鍍膜、電弧等離子體鍍,、離子鍍膜和分子束外延等,。相應(yīng)的真空鍍膜設(shè)備包括真空蒸發(fā)鍍膜機、真空濺射鍍膜機和真空離子鍍膜機,。

真空鍍膜的物理過程:PVD(物理的氣相沉積技術(shù))的基本原理可分為三個工藝步驟:(1)金屬顆粒的氣化:即鍍料的蒸發(fā),、升華或被濺射從而形成氣化源(2)鍍料粒子((原子、分子或離子)的遷移:由氣化源供出原子,、分子或離子經(jīng)過碰撞,,產(chǎn)生多種反應(yīng)。(3)鍍料粒子在基片表面的沉積,。電子束蒸發(fā)法是真空蒸發(fā)鍍膜中常用的一種方法,,是在高真空條件下利用電子束進行直接加熱蒸發(fā)材料,使蒸發(fā)材料氣化并向襯底輸運,,在基底上凝結(jié)形成薄膜的方法,。在電子束加熱裝置中,被加熱的材料放置于水冷的坩堝當中,,可避免蒸發(fā)材料與坩堝壁發(fā)生反應(yīng)影響薄膜的質(zhì)量,,因此,電子束蒸發(fā)沉積法可以制備高純薄膜,。真空濺鍍通常指的是磁控濺鍍,,屬于高速低溫濺鍍法。

真空鍍膜是指在高真空的條件下加熱金屬或非金屬材料,,使其蒸發(fā)并凝結(jié)于鍍件(金屬,、半導(dǎo)體或絕緣體)表面而形成薄膜的一種方法,。例如,真空鍍鋁,、真空鍍鉻等,。真空電鍍工藝中,ABS,、PC以及TPU等材質(zhì)的使用較為普遍,,但如果在注塑成型的過程中素材表面有脫模劑等油污的話,在真空電鍍之后罩UV光油時,,表面會出現(xiàn)油點,、油窩以及油斑等不良缺陷。真空鍍膜是一種由物理方法產(chǎn)生薄膜材料的技術(shù),,在真空室內(nèi)材料的原子從加熱源離析出來打到被鍍物體的表面上,。此項技術(shù)首先用于生產(chǎn)光學(xué)鏡片,如航海望遠鏡鏡片等,;后延伸到其他功能薄膜,,唱片鍍鋁、裝飾鍍膜和材料表面改性等,,如手表外殼鍍仿金色,,機械刀具鍍膜,改變加工紅硬性,。真空鍍膜有三種形式,,即蒸發(fā)鍍膜、濺射鍍膜和離子鍍,。真空鍍膜有三種形式,,即蒸發(fā)鍍膜、濺射鍍膜和離子鍍,。銅川來料真空鍍膜

真空鍍膜是一種由物理方法產(chǎn)生薄膜材料的技術(shù),。四川真空鍍膜加工廠

原子層沉積(atomiclayer deposition,ALD)技術(shù),,亦稱原子層外延(atomiclayer epitaxy,,ALE)技術(shù),是一種基于有序,、表面自飽和反應(yīng)的化學(xué)氣相薄膜沉積技術(shù),。原子層沉積技術(shù)起源于上世紀六七十年代,由前蘇聯(lián)科學(xué)家Aleskovskii和Koltsov報道,,隨后,,基于電致發(fā)光薄膜平板顯示器對高質(zhì)量ZnS: Mn薄膜材料的需求,由芬蘭Suntalo博士發(fā)展并完善。然而,,受限于其復(fù)雜的表面化學(xué)過程等因素,,原子層沉積技術(shù)在開始并沒有取得較大發(fā)展,直到上世紀九十年代,,隨著半導(dǎo)體工業(yè)的興起,,對各種元器件尺寸,集成度等方面的要求越來越高,,原子層沉積技術(shù)才迎來發(fā)展的黃金階段,。進入21世紀,隨著適應(yīng)各種制備需求的商品化ALD儀器的研制成功,,無論在基礎(chǔ)研究還是實際應(yīng)用方面,,原子層沉積技術(shù)都受到人們越來越多的關(guān)注。四川真空鍍膜加工廠

- 激光直寫光刻多少錢 2025-06-12

- 上??涛g加工廠 2025-06-12

- 云南材料刻蝕價格 2025-06-12

- 吉林氮化鎵材料刻蝕外協(xié) 2025-06-12

- 安徽微納加工平臺 2025-06-12

- 江蘇硅片光刻 2025-06-12

- 福建材料刻蝕公司 2025-06-12

- 常州反應(yīng)性離子刻蝕 2025-06-12

- 深圳坪山刻蝕加工公司 2025-06-12

- 廣東刻蝕公司 2025-06-12

- 閔行區(qū)鋰電池包工作原理 2025-06-13

- 南通巨型高精度便攜式三坐標發(fā)展現(xiàn)狀 2025-06-13

- 吉林異型LED顯示屏節(jié)能標準 2025-06-13

- 錫山區(qū)特殊可控硅模塊 2025-06-13

- 甘肅PT鉑電阻源頭廠家 2025-06-13

- 中山高穩(wěn)定場效應(yīng)管價位 2025-06-13

- 山東航空線束批發(fā)價 2025-06-13

- 新吳區(qū)質(zhì)量充電樁安裝現(xiàn)貨 2025-06-13

- 大連NEC***多少錢 2025-06-13

- 華東低噪聲放大器使用方法 2025-06-13