海南單靶磁控濺射工藝

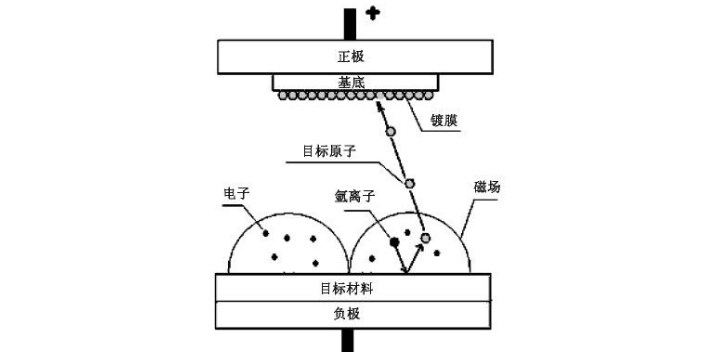

磁控濺射的基本原理始于電離過程。在高真空鍍膜室內(nèi),,陰極(靶材)和陽極(鍍膜室壁)之間施加電壓,,產(chǎn)生磁控型異常輝光放電。電子在電場的作用下加速飛向基片的過程中,,與氬原子發(fā)生碰撞,,電離出大量的氬離子和電子。這些電子繼續(xù)飛向基片,,而氬離子則在電場的作用下加速轟擊靶材,。當氬離子高速轟擊靶材表面時,靶材表面的中性原子或分子獲得足夠的動能,,從而脫離靶材表面,,濺射出來。這些濺射出的靶材原子或分子在真空中飛行,,然后沉積在基片表面,,形成一層均勻的薄膜。磁控濺射過程中,,需要精確控制濺射時間和濺射電壓,。海南單靶磁控濺射工藝

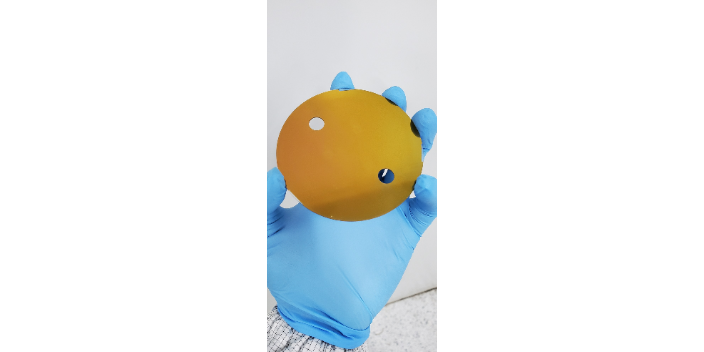

氣氛環(huán)境是影響薄膜質(zhì)量的重要因素之一。在磁控濺射過程中,,應嚴格控制鍍膜室內(nèi)的氧氣,、水分,、雜質(zhì)等含量,以減少薄膜中的雜質(zhì)和缺陷,。同時,,通過優(yōu)化濺射氣體的種類和流量,可以調(diào)控薄膜的成分和結(jié)構(gòu),,提高薄膜的性能,。基底是薄膜生長的載體,,其質(zhì)量和表面狀態(tài)對薄膜質(zhì)量具有重要影響,。因此,在磁控濺射制備薄膜之前,,應精心挑選基底材料,,并確保其表面平整、清潔,、無缺陷,。通過拋光、清洗,、活化等步驟,,可以進一步提高基底的表面質(zhì)量和附著力。河北雙靶磁控濺射處理磁控濺射技術可以制備出具有高透明度,、低電阻率的透明導電膜,,廣泛應用于平板顯示器、太陽能電池等領域,。

磁控濺射是采用磁場束縛靶面附近電子運動的濺射鍍膜方法,。其工作原理是:電子在電場E的作用下,加速飛向基片的過程中與氬原子發(fā)生碰撞,,使其電離產(chǎn)生出Ar正離子和新的電子,;新電子繼續(xù)飛向基片,而Ar離子則在電場作用下加速飛向陰極靶,,并以高能量轟擊靶表面,,使靶材發(fā)生濺射。濺射出的中性的靶原子或分子沉積在基片上,,形成薄膜,。磁控濺射技術具有以下幾個明顯的特點和優(yōu)勢:成膜速率高:由于磁場的作用,電子的運動路徑被延長,,增加了電子與氣體原子的碰撞機會,,從而提高了濺射效率和沉積速率?;瑴囟鹊停簽R射產(chǎn)生的二次電子被束縛在靶材附近,,因此轟擊正極襯底的電子少,,傳遞的能量少,減少了襯底的溫度升高,。鍍膜質(zhì)量高:所制備的薄膜與基片具有較強的附著力,,且薄膜致密、均勻,。設備簡單,、易于控制:磁控濺射設備相對簡單,操作和控制也相對容易,。

在當今高科技和材料科學領域,,磁控濺射技術作為一種高效、環(huán)保的薄膜制備手段,,憑借其獨特的優(yōu)勢在半導體,、光學、航空航天,、生物醫(yī)學等多個領域發(fā)揮著重要作用,。然而,磁控濺射制備的薄膜質(zhì)量直接影響到產(chǎn)品的性能和應用效果,,因此,,如何有效控制薄膜質(zhì)量成為了科研人員和企業(yè)關注的焦點。磁控濺射技術是一種在電場和磁場共同作用下,,通過加速離子轟擊靶材,使靶材原子或分子濺射出來并沉積在基片上形成薄膜的方法,。該技術具有成膜速率高,、基片溫度低、薄膜質(zhì)量優(yōu)良等優(yōu)點,,廣泛應用于各種薄膜材料的制備,。然而,薄膜質(zhì)量的好壞不僅取決于磁控濺射設備本身的性能,,還與制備過程中的多個參數(shù)密切相關,。磁控濺射技術為制備高性能、多功能薄膜材料提供了一種有效的手段,。

在太陽能電池領域,,磁控濺射技術被用于制備提高太陽能電池光電轉(zhuǎn)換效率的薄膜。例如,,通過磁控濺射技術可以沉積氮化硅等材料的減反射膜,,減少光線的反射損失,使更多的光線進入太陽能電池內(nèi)部被吸收轉(zhuǎn)化為電能,。此外,,還可以制備金屬電極薄膜,,用于收集太陽能電池產(chǎn)生的電流。這些薄膜的制備對于提高太陽能電池的性能和降低成本具有重要意義,。磁控濺射制備的薄膜憑借其高純度,、良好附著力和優(yōu)異性能等特點,在微電子,、光電子,、納米技術、生物醫(yī)學,、航空航天等多個領域發(fā)揮著重要作用,。了解不同材料的濺射特性和工藝參數(shù)對優(yōu)化薄膜性能具有重要意義。遼寧真空磁控濺射原理

磁控濺射也被用于制備功能薄膜,,如硬膜,、潤滑膜和防腐蝕膜等,以滿足特殊需求,。海南單靶磁控濺射工藝

在微電子領域,,磁控濺射技術被普遍用于制備半導體器件中的導電膜、絕緣膜和阻擋層等薄膜,。這些薄膜需要具備高純度,、均勻性和良好的附著力,以滿足集成電路對性能和可靠性的嚴格要求,。例如,,通過磁控濺射技術可以沉積鋁、銅等金屬薄膜作為導電層和互連材料,,確保電路的導電性和信號傳輸?shù)姆€(wěn)定性,。此外,還可以制備氧化硅,、氮化硅等絕緣薄膜,,用于隔離不同的電路層,防止電流泄漏和干擾,。這些薄膜的制備對于提高微電子器件的性能和可靠性至關重要,。海南單靶磁控濺射工藝

- 蕪湖刻蝕加工廠 2025-04-25

- 刻蝕微納加工工廠 2025-04-25

- 安徽硅材料刻蝕外協(xié) 2025-04-25

- 圖形光刻實驗室 2025-04-25

- 中山氮化鎵材料刻蝕外協(xié) 2025-04-25

- 江西生物芯片半導體器件加工 2025-04-25

- 數(shù)字光刻服務價格 2025-04-25

- 東莞光刻加工工廠 2025-04-25

- 淄博全套微納加工 2025-04-25

- 寧波刻蝕硅材料 2025-04-25

- 上海壓花螺母批量定制 2025-04-25

- 河北束腰大小光束質(zhì)量分析儀哪家好 2025-04-25

- 貴州轉(zhuǎn)速傳感器廠家排名 2025-04-25

- 1000m光模塊生產(chǎn)廠 2025-04-25

- 廣東四層線路板軟板 2025-04-25

- 圓型空心線圈供應商家 2025-04-25

- TC4-1WA+變壓器全新原裝 2025-04-25

- 礦用機車叉車喇叭定制 2025-04-25

- 臺州水壺雙金屬片生產(chǎn)廠家 2025-04-25

- LFTC-850+濾波器 2025-04-25