儀器儀表QPQ替代鍍鉻

氣門的作用是是專門負責向汽車發(fā)動機內輸入空氣并派出燃燒后的廢氣,,氣門是在高溫狀態(tài)下工作的零件,,因此氣門除了選用熱強鋼材料外,,還要注意氣門的接觸面是一個危險區(qū)域,該區(qū)域要求耐熱蝕,、熱疲勞,、耐磨損,因此必須進行表面強化,。較早的表面強化技術是采用鍍硬鉻,,現(xiàn)在氣門材料常用4Cr9Si2鋼、40Cr以及5Cr21Mn9Ni4N,比較試驗表明,,40Cr鋼氣門和5Cr21Mn9Ni4N鋼排氣門經(jīng)工研所QPQ處理后,,其耐磨性比鍍硬鉻高2倍,,并成功地解決了六價鉻的公害問題,。QPQ表面處理可以改善刀具的表面質量,提高加工精度,。儀器儀表QPQ替代鍍鉻

不銹鋼分為奧氏體不銹鋼,、馬氏體不銹鋼以及鐵素體不銹鋼,適用于室外潮濕環(huán)境,,具有很強耐腐蝕性能的304屬于奧氏體不銹鋼,。奧氏體不銹鋼由于含碳量低,是不能通過熱處理來提高硬度的,,如果表面要進行硬化處理,,可以通過低溫離子滲氮處理(QPQ),304不銹鋼中的鉻和氮元素有較好的親和力,,可以在氮化過程中生成彌散分布的氮化物起到硬化作用,,成都工具研究所QPQ表面復合處理技術處理后的維氏硬度可達1000HV,同時還能保持不銹鋼的耐腐蝕性能,。金屬表面QPQ鹽浴復合處理QPQ表面處理可以提高刀具的抗疲勞性能,,延長刀具的使用壽命。

選擇使用工研所的QPQ表面復合處理技術處理后,,材料硬度明顯提高,,增強零件的耐磨性和抗變形能力。QPQ工藝形成的氮化物層增強了材料的耐腐蝕性,,使工件表面更好地抵抗磨損,,延長使用壽命。該工藝在處理過程中不會引起工件發(fā)生形變,,確保了處理后工件尺寸的精確性和穩(wěn)定性,。此外,QPQ處理技術的效率極高,,整個處理流程緊湊且高效,,極大地縮短了生產(chǎn)周期。同時,,該技術還省去了傳統(tǒng)工藝中必需的拋光步驟,,不僅降低了生產(chǎn)成本,還避免了拋光過程中可能引入的二次污染或損傷,。這些優(yōu)勢使得QPQ技術在許多行業(yè)中得到廣泛應用,,包括鏈條行業(yè)、汽車制造和模具修復等領域。與其他傳統(tǒng)的表面處理方法相比,,QPQ工藝展現(xiàn)出了諸多無可比擬的優(yōu)勢,。

海洋油氣田的開發(fā)開采環(huán)境和工況極其惡劣,因此要求井下工具具有很高的強度和高耐磨,、優(yōu)良自潤滑性,、耐腐蝕和耐沖蝕等綜合性能,氣相沉積,、電鍍鎢合金,、QPQ鹽浴復合處理等技術都可以提高表面硬度,但是又有各自的適應特性,,氣相沉積技術在提高工具耐磨和耐沖擊性能具有明顯的優(yōu)勢,,電鍍鎢合金技術在提高工件的耐蝕性能上占明顯優(yōu)勢,而工研所QPQ鹽浴復合處理技術不僅在耐磨和耐沖蝕性具有優(yōu)勢,,同時,,還適合解決不銹鋼螺紋黏扣和金屬密封等問題。成都工具研究所有限公司的QPQ表面處理技術可以延長刀具的使用壽命,。

銷軸的主要材質是42CrMo,,它是履帶式起重機的主要連接部件,由于在各工地專場時經(jīng)常進行敲擊拆裝,,所以在使用過程中通常會承受較大的動載荷作用,,易發(fā)生磕碰、磨損,、銹蝕,。在這種條件下,常規(guī)的防銹措施根本無法滿足要求,,因此對該部位的防腐性能提出了較高的要求,。QPQ處理工藝是金屬表面改性強化技術之一,在進行普通熱處理后,,表面硬度為240HV,,然而在工研所QPQ處理后的表面硬度約750HV,同時,,工研所QPQ處理后的總滲層厚度可達200μm,,其中擴散層厚度約100μm,其余為化合物層,,表面還存在深度約為3.6μm的Fe3O4氧化膜,。QPQ表面處理可以改善刀具的表面光潔度。儀器儀表QPQ奧氏體

QPQ表面處理可以減少刀具的摩擦系數(shù),,提高切削效率,。儀器儀表QPQ替代鍍鉻

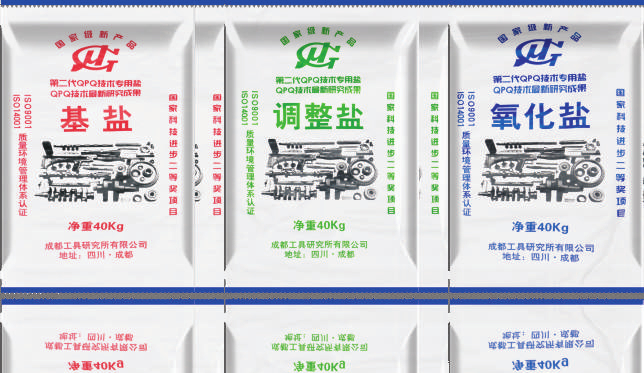

工研所的QPQ處理技術,,是一種創(chuàng)新的金屬鹽浴表面強化改性技術。它通過將金屬置于兩種具有不同性質的低溫熔融鹽浴中進行復合處理,,促使多種有益元素同時滲入金屬表面,,形成獨特的復合滲層。這一滲層由致密的氧化膜,、牢固的化合物層以及深入的擴散層共同構成,,實現(xiàn)了對金屬表面的整體強化改性。尤為值得一提的是,,QPQ技術的全工藝過程綠色環(huán)保,,無任何有害物質排放,完全符合現(xiàn)代工業(yè)的綠色生產(chǎn)要求,。與傳統(tǒng)的單一熱處理技術和表面防護技術相比,QPQ技術能夠同時,、大幅度地提升金屬表面的耐磨性和耐蝕性,,從而明顯延長金屬制品的使用壽命,提高其綜合性能,。這一獨特的技術優(yōu)勢,,使得QPQ技術在金屬表面處理領域展現(xiàn)出了廣闊的應用前景。儀器儀表QPQ替代鍍鉻

- 金屬切削刀具定制 2025-06-19

- 精密切削刀具誠信合作 2025-06-19

- 數(shù)控機床切削刀具品牌 2025-06-19

- 機加工切削刀具生產(chǎn)廠家 2025-06-19

- 切削刀具公司 2025-06-19

- 精密切削刀具代理 2025-06-18

- 切削切削刀具是什么 2025-06-18

- 高效切削刀具詢價 2025-06-18

- 機械切削刀具進口替代 2025-06-18

- 四川硬質合金切削刀具品牌 2025-06-18

- 廣東比較好的橡塑密封件廠家供應 2025-06-19

- 鄂州橡套軟電纜廠家直銷 2025-06-19

- 始興銅編織帶平均價格 2025-06-19

- 河南銅焊粉批發(fā)廠家 2025-06-19

- 山東六角螺絲批發(fā) 2025-06-19

- 固態(tài)硬盤盒鋁合金壓鑄 2025-06-19

- 樂昌二手銅編織帶費用 2025-06-19

- 山東定做防水接頭型號 2025-06-19

- 濰坊哪里有沖壓件排行榜 2025-06-19

- 衢州電動工具鋁壓鑄電鎬 2025-06-19