深圳環(huán)保爐膛清洗劑代理商

清洗SMT爐膛后,,清洗劑殘留若不妥善處理,,可能會影響爐膛性能和產(chǎn)品質量,,因此檢測和有效去除殘留至關重要,。檢測清洗劑殘留,,可采用化學分析方法,。對于酸性或堿性清洗劑殘留,,通過pH試紙或pH計測量爐膛表面或清洗后水樣的酸堿度,判斷是否有清洗劑殘留,。若pH值偏離中性范圍較大,,說明可能存在清洗劑殘留。還可以使用滴定法,,針對特定成分的清洗劑,,選擇合適的滴定試劑,根據(jù)反應終點確定殘留量,。儀器檢測也是常用手段,。光譜分析儀能精確檢測出清洗劑中特定元素的殘留,如含有金屬離子的清洗劑,,通過光譜分析可確定金屬離子的殘留濃度,。氣相色譜-質譜聯(lián)用儀(GC-MS)則適用于檢測有機溶劑殘留,它能分離和鑒定復雜混合物中的有機成分,,準確判斷有機溶劑的種類和殘留量,。去除清洗劑殘留,首先可以用大量去離子水沖洗爐膛,。利用水的溶解性,將大部分殘留的清洗劑沖洗掉,,沖洗時需確保水流覆蓋爐膛各個部位,,尤其是角落和縫隙處。對于酸性清洗劑殘留,,可使用適量的堿性中和劑,,如碳酸鈉溶液,進行中和反應,,將酸性物質轉化為無害的鹽類,再用水沖洗干凈,。堿性清洗劑殘留則可用酸性中和劑處理,。對于有機溶劑殘留,可采用加熱揮發(fā)的方式,,在安全的溫度范圍內,,使有機溶劑揮發(fā)去除,。 清洗后爐膛表面光滑,熱量傳導更均勻,,提升生產(chǎn)質量,。深圳環(huán)保爐膛清洗劑代理商

SMT爐膛清洗劑是在SMT(表面貼裝技術)生產(chǎn)過程中用于清洗爐膛的化學溶劑。它能夠有效去除爐膛內部積存的焊渣,、焊膠和其他污垢,,保證SMT設備的正常運行和產(chǎn)品質量。在使用SMT爐膛清洗劑時,,我們需要注意以下幾個方面的問題,。1.選擇適用的清洗劑:不同的SMT爐膛可能需要不同類型的清洗劑。我們應該根據(jù)爐膛的材質,、工藝要求和清洗效果來選擇合適的清洗劑。2.注意使用濃度:清洗劑的濃度對清洗效果有著直接的影響,。一般來說,,過低的濃度可能無法徹底清洗爐膛,而過高的濃度可能會對設備和環(huán)境造成腐蝕,。3.正確的清洗方法:在使用清洗劑清洗爐膛時,我們可以采用噴灑,、浸泡或刷洗等方法,。具體的清洗方法應根據(jù)爐膛的設計、大小和污垢程度來選擇,,并遵循清洗劑的使用說明。4.注意安全防護:清洗劑屬于化學品,,使用時應注意安全防護措施,。比如佩戴手套,、護目鏡和口罩,,避免直接接觸清洗劑。在通風條件不好的環(huán)境下,,應使用呼吸器或者確保有良好的通風系統(tǒng),。5.適當?shù)那逑磿r間:清洗劑的作用時間過長可能會導致爐膛的腐蝕,而時間過短則可能無法徹底清洗污垢,。因此,在使用清洗劑時,,需要注意控制清洗時間,,避免過度清洗,。6.清洗后的處理:清洗劑是化學物質,使用后需要妥善處理,。 江門濃縮型水基爐膛清洗劑有哪些種類與競品相比,,我們的 SMT 爐膛清洗劑性價比高,成本更低效果更佳,。

SMT爐膛清洗劑的酸堿度是影響清洗效果和爐膛材質的關鍵因素,。合適的酸堿度能夠確保高效清洗,同時保護爐膛不受損害,,反之則可能帶來負面影響,。酸性清洗劑對于去除堿性污垢,如某些金屬氧化物和堿性助焊劑殘留效果明顯,。在清洗過程中,,酸性清洗劑中的氫離子與堿性污垢發(fā)生中和反應,生成易溶于水的鹽類和水,,從而將污垢從爐膛表面剝離。然而,,酸性清洗劑若使用不當,,會對爐膛材質造成腐蝕。例如,,對于鋁制爐膛,,酸性清洗劑可能會與鋁發(fā)生化學反應,導致表面出現(xiàn)點蝕,、變薄等現(xiàn)象,,降低爐膛的結構強度和使用壽命。堿性清洗劑則擅長去除酸性污垢,,如酸性助焊劑,。堿性物質與酸性助焊劑發(fā)生中和反應,將其轉化為可溶于水的物質,,便于清洗,。但堿性清洗劑同樣存在風險,對于一些不耐堿的金屬材質,,如鋅合金,,堿性清洗劑可能會破壞其表面的保護膜,引發(fā)腐蝕,。此外,,堿性清洗劑在清洗過程中可能會產(chǎn)生皂化反應,若清洗不徹底,殘留的皂化物可能會影響爐膛的熱傳遞效率和后續(xù)生產(chǎn)工藝,。所以,在選擇SMT爐膛清洗劑時,,必須充分考慮爐膛材質和污垢類型,,合理控制清洗劑的酸堿度。對于不銹鋼等耐酸堿的材質,,可適當選擇酸堿度稍高的清洗劑以增強清洗效果,;而對于較為敏感的材質。

不同品牌的SMT爐膛清洗劑在揮發(fā)性方面存在明顯差異,。一些品牌的溶劑型SMT爐膛清洗劑,,由于含有易揮發(fā)的有機溶劑,如BT等,,揮發(fā)性較強,。這類清洗劑在清洗后,能快速揮發(fā)干燥,,縮短了清洗后的等待時間,,提高了工作效率。例如品牌A的溶劑型清洗劑,,在清洗完成后,,短時間內就能使爐膛表面基本干燥,可迅速進入下一步生產(chǎn)流程,。而部分水基型SMT爐膛清洗劑,,由于以水為主要成分,揮發(fā)性相對較弱,。即使添加了一些揮發(fā)性助劑,,其揮發(fā)速度也遠不及溶劑型。像品牌B的水基型清洗劑,,清洗后需要更長時間進行干燥處理,,可能會影響生產(chǎn)進度。揮發(fā)性對實際使用有著多方面影響,。較強的揮發(fā)性意味著在清洗過程中,,清洗劑中的成分容易揮發(fā)到空氣中。這就要求工作場所必須具備良好的通風條件,,否則可能會對操作人員的健康產(chǎn)生危害,,如刺激呼吸道等。同時,,高揮發(fā)性的清洗劑如果在儲存過程中密封不好,,容易導致清洗劑成分揮發(fā)損失,降低清洗效果。對于爐膛設備而言,,揮發(fā)性強的清洗劑若在爐膛內未完全揮發(fā)就進行加熱操作,,可能存在安全隱患。而揮發(fā)性較弱的清洗劑雖然相對安全,,但清洗后的干燥時間較長,,可能會影響生產(chǎn)節(jié)奏。所以,,在選擇SMT爐膛清洗劑時,,揮發(fā)性是一個需要重點考慮的因素。 相比普通清洗劑,,我們的 SMT 爐膛清洗劑對爐膛損傷幾乎為零,。

在SMT生產(chǎn)過程中,SMT爐膛的使用頻率直接影響著清洗劑更換周期的選擇,,合理確定更換周期對于保障生產(chǎn)效率和產(chǎn)品質量至關重要,。當SMT爐膛使用頻率較高時,意味著單位時間內助焊劑等污垢在爐膛內的積累速度加快,。頻繁的焊接操作會使大量助焊劑揮發(fā)并附著在爐膛內壁,、加熱元件等部位。此時,,清洗劑需要更頻繁地發(fā)揮作用來去除這些污垢,。如果長時間不更換清洗劑,隨著污垢的不斷增多,,清洗劑中的有效成分會被大量消耗,,其清洗能力逐漸下降。原本能夠有效去除污垢的清洗劑,,在高使用頻率下,,可能因成分損耗和雜質混入,無法滿足清洗需求,,導致爐膛清潔不徹底,,影響焊接質量,甚至可能損壞爐膛設備,。所以,,對于高頻率使用的SMT爐膛,建議縮短清洗劑更換周期,,比如每周或每兩周更換一次,,以確保清洗劑始終保持良好的清洗性能。相反,,若SMT爐膛使用頻率較低,,污垢積累速度相對緩慢,。清洗劑在較長時間內不會被過度消耗,其有效成分能維持相對穩(wěn)定的狀態(tài),。在這種情況下,,可適當延長清洗劑更換周期,例如每月或每兩個月更換一次,。通過定期檢測清洗劑的酸堿度,、濃度以及清洗效果等指標,判斷其是否仍能滿足清洗要求,。若檢測結果表明清洗劑性能良好,可繼續(xù)使用,,避免不必要的浪費,。 溫和不腐蝕,對爐膛無損傷,,這款 SMT 爐膛清洗劑耐用性遠超同行,。江門濃縮型水基爐膛清洗劑有哪些種類

抗靜電設計,防止清洗時靜電對設備造成損害,。深圳環(huán)保爐膛清洗劑代理商

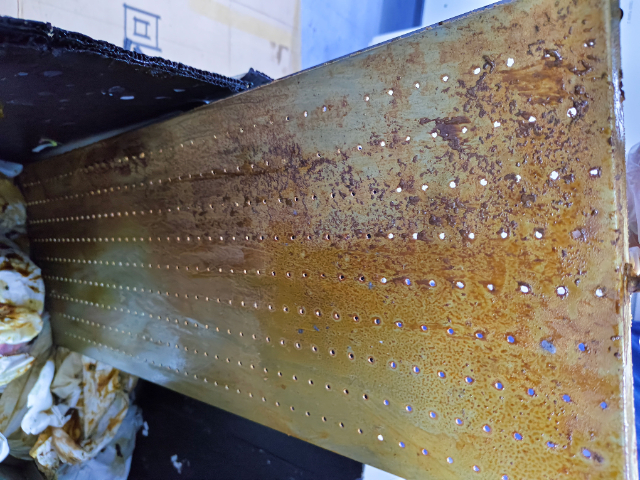

在電子制造的精密世界里,,SMT(表面貼裝技術)設備如同心臟般關鍵,而爐膛作為其中的重要部件,,其材質多樣,,常見的有不銹鋼和鋁合金等。為確保爐膛長久高效運行,,選擇適配的清洗劑至關重要,,一旦選錯,后果不堪設想,。首先,,了解不同爐膛材質的特性是基礎。不銹鋼材質以其優(yōu)良的耐高溫,、耐腐蝕性能被廣泛應用于SMT爐膛制造,。它能承受反復的高溫加熱與冷卻循環(huán),表面相對穩(wěn)定,,不易氧化,。鋁合金材質則憑借出色的導熱性,助力爐膛快速升溫,、均勻受熱,,提升生產(chǎn)效率,且重量較輕,,便于設備安裝與維護,。針對不銹鋼爐膛,適配的清洗劑應側重于有效去除有機污垢與輕微金屬氧化物。通常含有適量有機堿成分的清洗劑較為合適,,例如醇胺類化合物,。這類清洗劑能溫和地中和酸性助焊劑殘留,分解油污,,同時不會過度侵蝕不銹鋼表面的鈍化膜,。鈍化膜是不銹鋼耐腐蝕的關鍵防線,若清洗劑腐蝕性過強,,如含有高濃度的無機強酸,,雖短期內可強力去污,但長期使用會破壞鈍化膜,,使不銹鋼爐膛暴露在潮濕,、高溫的工作環(huán)境下,加速生銹腐蝕,。這不僅影響爐膛外觀,,更會導致熱傳導效率下降,因為鐵銹的導熱性遠不及不銹鋼,,使得爐膛受熱不均,,進而影響SMT工藝的貼裝精度。 深圳環(huán)保爐膛清洗劑代理商

- 珠海環(huán)保型PCBA清洗劑供應 2025-06-11

- 浙江中性水基PCBA清洗劑零售價格 2025-06-11

- 重慶環(huán)保型PCBA清洗劑多少錢 2025-06-11

- 惠州穩(wěn)定配方PCBA清洗劑代加工 2025-06-11

- 河南中性水基PCBA清洗劑常見問題 2025-06-11

- 浙江電子業(yè)爐膛清洗劑 2025-06-10

- 湖南功率模塊功率電子清洗劑代理商 2025-06-10

- 深圳環(huán)保爐膛清洗劑代理商 2025-06-10

- 河南水基型PCBA清洗劑供應商家 2025-06-10

- 湖南半導體功率電子清洗劑方案 2025-06-10

- 廣東全熱交換芯供應商 2025-06-11

- 寶山區(qū)廢氣處理方案 2025-06-11

- 南通工程化糞池清淤廠家 2025-06-11

- 電力行業(yè)純化水設備方案 2025-06-11

- 徐州高濃度廢水處理費用 2025-06-11

- 東莞分選設備解決方案 2025-06-11

- 廢鐵刨花回收量大上門 2025-06-11

- 徐州阻燃除臭濾料去哪買 2025-06-11

- 蕪湖埃爾頓A-4B掃地機 2025-06-11

- 安徽制藥企業(yè)環(huán)保咨詢內容 2025-06-11