實驗型電鍍設(shè)備價格

滾鍍機的工作原理

將小工件裝入帶孔的滾筒(聚氯乙烯或不銹鋼材質(zhì)),滾筒浸入電解液后緩慢旋轉(zhuǎn)(5~15 轉(zhuǎn) / 分鐘),,通過滾筒壁的孔洞使電解液流通,,同時工件在滾筒內(nèi)翻滾,確保鍍層均勻附著,。

優(yōu)勢:

高效率:單次可處理數(shù)千件小工件,,產(chǎn)能遠超掛鍍(適合單件或少量)。

低成本:減少人工掛卸成本,,滾筒導電桿統(tǒng)一通電,,能耗相對較低。

均勻性:工件在滾筒內(nèi)動態(tài)接觸電解液,,避免屏蔽效應(掛鍍中工件相互遮擋導致鍍層不均),。

與生產(chǎn)線其他環(huán)節(jié)的配合

前處理:需先通過除油、酸洗去除工件表面油污和氧化皮,,否則影響鍍層結(jié)合力(滾鍍機不具備前處理功能,依賴生產(chǎn)線前段設(shè)備),。

后處理:滾鍍完成后,,工件隨滾筒吊出,進入水洗槽,、鈍化槽或封閉槽(如鍍鋅后的藍白鈍化),,終干燥(生產(chǎn)線后段設(shè)備完成)。

自動化控制:滾鍍機的轉(zhuǎn)速,、電鍍時間、電流電壓等參數(shù)由生產(chǎn)線 PLC 系統(tǒng)統(tǒng)一控制,,與傳輸裝置(如行車)聯(lián)動,實現(xiàn) “上料→前處理→滾鍍→后處理→下料” 全流程自動化,。 脈沖電化學拋光設(shè)備結(jié)合電鍍與拋光功能,,通過瞬間高電流溶解凸起部分,,實現(xiàn)鏡面級鍍層表面,。實驗型電鍍設(shè)備價格

陽極氧化線的典型應用場景

1.鋁加工與建筑領(lǐng)域:

建筑鋁型材(門窗、幕墻)的陽極氧化 + 染色,,提升耐候性和美觀度,。

鋁制家具,、裝飾件(如拉手,、面板)的表面處理,。

2.電子與消費品:3C 產(chǎn)品外殼(手機,、筆記本電腦)的陽極氧化著色,實現(xiàn)金屬質(zhì)感與輕量化(如蘋果 iPhone 的陽極氧化工藝),。鋁電解電容器的陽極箔氧化(形成絕緣膜),。

3.機械與航空航天:鋁合金零件的硬質(zhì)陽極氧化(如航空發(fā)動機葉片、液壓部件),,增強耐磨和耐溫性(耐溫可達 150℃以上),。鈦合金醫(yī)用植入物的陽極氧化,,提升生物相容性。

4.汽車工業(yè):鋁合金輪轂,、發(fā)動機零件的陽極氧化,,兼顧防腐與散熱。汽車內(nèi)飾件(如換擋旋鈕,、裝飾條)的裝飾性氧化處理。

與其他表面處理生產(chǎn)線的對比

對比項 陽極氧化線 電鍍線 電泳線 涂層性質(zhì) 金屬氧化物(與基體一體) 外來金屬 / 合金鍍層 有機樹脂涂層(非金屬) 結(jié)合力 化學鍵結(jié)合(強) 機械 / 冶金結(jié)合 物理吸附 + 化學鍵結(jié)合 主要材料 鋁,、鎂,、鈦等輕金屬 鋼鐵、銅,、塑料(導電化后) 金屬,、塑料(導電化后) 功能性 側(cè)重防腐、耐磨、絕緣,、裝飾 防腐,、導電、貴金屬裝飾 防腐,、絕緣,、均勻覆蓋 河南電鍍設(shè)備發(fā)展智能電鍍設(shè)備的云端監(jiān)控平臺,實時采集全生產(chǎn)線數(shù)據(jù),通過大數(shù)據(jù)分析優(yōu)化工藝參數(shù)與能耗,。

全自動磷化線

一種用于金屬表面處理的自動化生產(chǎn)線,,通過化學磷化工藝在金屬表面形成一層磷酸鹽轉(zhuǎn)化膜,,以提升金屬的耐腐蝕性,、涂裝附著力和潤滑性能

一,、基本概念

1.磷化(Phosphating)是一種化學表面處理技術(shù),利用磷酸鹽溶液與金屬(如鋼鐵,、鋅,、鋁等)發(fā)生反應,生成一層致密的磷酸鹽晶體膜(如磷酸鐵、磷酸鋅)

功能:防銹,、增強涂層附著力、減少摩擦,、延長金屬壽命

2.全自動磷化線通過自動化設(shè)備實現(xiàn)磷化工藝全流程無人化操作,,覆蓋預處理,、磷化,、后處理等環(huán)節(jié),。

二,、組成

1.預處理單元

脫脂槽:去除金屬表面油污

酸洗槽:氧化皮和銹跡

水洗槽:沖洗殘留化學藥劑

2.磷化處理單元

磷化槽:主反應區(qū),金屬浸泡或噴淋磷化液,,生成轉(zhuǎn)化膜

溫度與濃度控制:通過傳感器和自動加藥系統(tǒng)維持工藝參數(shù)穩(wěn)定

3.后處理單元

封閉/鈍化槽:增強磷化膜耐腐蝕性

烘干系統(tǒng):熱風或紅外烘干,,避免水痕殘留

4.自動化系統(tǒng)

輸送裝置:傳送帶,、機械臂或懸掛鏈,精細控制工件移動

PLC控制:集成溫控,、液位監(jiān)測、流程時序管理

數(shù)據(jù)監(jiān)控:實時記錄工藝參數(shù),,支持遠程操作與故障診斷

三、工作流程

上料 → 脫脂 → 水洗 → 酸洗 → 水洗 → 表調(diào)(調(diào)整表面活性)→ 磷化 → 水洗 → 鈍化 → 烘干 → 下料。

半導體滾鍍設(shè)備

是一種于半導體制造中金屬化工藝的精密設(shè)備,,主要用于在半導體晶圓、芯片或微型元件表面沉積均勻的金屬鍍層,。其在于通過可控的電化學或化學鍍工藝,,實現(xiàn)高精度,、高一致性的金屬覆蓋,,滿足集成電路封裝、先進封裝及微機電系統(tǒng)等領(lǐng)域的特定需求

與傳統(tǒng)滾鍍不同,,半導體滾鍍更注重工藝潔凈度,、鍍層精度及與半導體材料的兼容性。

二,、功能

1.金屬互連:在晶圓上形成銅導線。

2.凸塊制備:沉積錫,、銅、金等材料,,用于芯片與基板的電氣連接,。

3.阻擋層/種子層鍍覆:鍍鈦、鉭等材料,,防止金屬擴散并增強附著力,。

三,、設(shè)備組成

1.電鍍槽:

材質(zhì):耐腐蝕材料,,避免污染鍍液

鍍液循環(huán)系統(tǒng):維持鍍液成分均勻,,過濾顆粒雜質(zhì)

2.旋轉(zhuǎn)載具:

晶圓固定裝置:真空吸附或機械夾持,確保晶圓平穩(wěn)旋轉(zhuǎn)

轉(zhuǎn)速控制:通過伺服電機調(diào)節(jié)轉(zhuǎn)速,,優(yōu)化鍍層均勻性

3.陽極系統(tǒng):

可溶性/不溶性陽極:銅,、鉑等材料,,依鍍層需求選擇

陽極位置調(diào)節(jié):控制電場分布,,減少邊緣效應

4.供液與噴淋系統(tǒng):

多點噴淋頭:均勻分配鍍液至晶圓表面,,避免氣泡滯留

流量控制:精確調(diào)節(jié)鍍液流速,,匹配不同工藝需求

5.控制系統(tǒng):

PLC/工控機:集成溫度,、pH值,、電流密度等參數(shù)監(jiān)測與反饋,。

配方管理:存儲不同鍍層的工藝參數(shù) 連續(xù)鍍設(shè)備針對鋼帶、銅線等帶狀材料,,通過自動化傳輸實現(xiàn)高速電鍍,,常見于電子線路板鍍錫。

全自動龍門式電鍍生產(chǎn)線

是一種高效,、智能化的電鍍生產(chǎn)系統(tǒng),,通過龍門機械手實現(xiàn)工件的全流程自動化傳輸與精細加工,廣泛應用于金屬表面處理行業(yè),。

一,、設(shè)備結(jié)構(gòu)與組成龍門架與機械手龍門桁架:橫跨電鍍槽上方,搭載伺服驅(qū)動的機械臂,,實現(xiàn)三維空間內(nèi)的精確定位(重復精度±0.1mm),。夾具系統(tǒng):根據(jù)工件形狀(如螺絲、連接器,、汽車零件)定制夾具,,確保抓取穩(wěn)固。電鍍槽組包含 前處理槽(除油,、酸洗),、電鍍槽(鍍鋅、鍍鎳等),、后處理槽(鈍化,、烘干)等,,槽位數(shù)量可按工藝擴展(如8~20槽)。槽內(nèi)配備液位傳感器,、溫控裝置及循環(huán)過濾系統(tǒng),,保障鍍液穩(wěn)定性??刂葡到y(tǒng)PLC+HMI:控制器預設(shè)工藝參數(shù)(電流,、時間、溫度),,觸摸屏實時監(jiān)控運行狀態(tài),。智能調(diào)度算法:優(yōu)化機械手路徑,減少空載時間,,提升產(chǎn)能(如每小時處理500~2000件) 自動化電鍍設(shè)備集成 PLC 控制系統(tǒng),,聯(lián)動傳輸裝置實現(xiàn)工序時間、電壓參數(shù)準確控制,,提升效率,。一體式電鍍設(shè)備運輸價

掛具設(shè)計作為電鍍設(shè)備附件,采用導電性能優(yōu)異的銅合金或不銹鋼,,減少接觸電阻以保障電流均勻傳導,。實驗型電鍍設(shè)備價格

電感雙桶式滾鍍設(shè)備

是專為電感類電子元件(如線圈、磁芯,、電感器等)設(shè)計的電鍍加工設(shè)備,,其特點是采用雙滾筒結(jié)構(gòu),結(jié)合滾鍍工藝,,以實現(xiàn)小型電感元件的高效,、均勻鍍層處理。

1. 結(jié)構(gòu)與原理

雙滾筒設(shè)計:兩個滾筒可同時或交替運行,,一桶裝卸時另一桶持續(xù)工作,,減少停機時間,提升產(chǎn)能,。

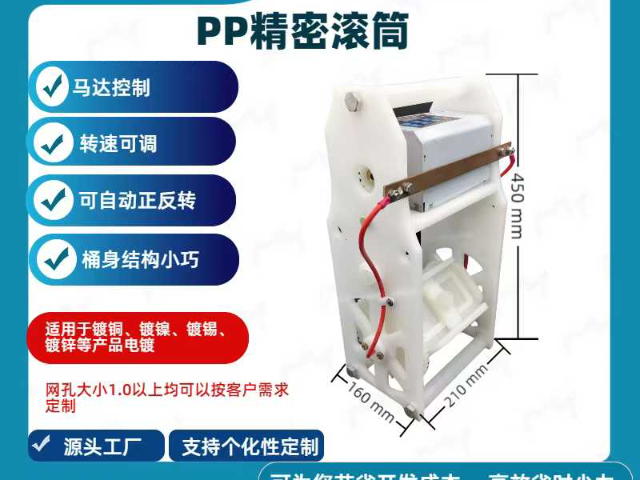

滾筒優(yōu)化:采用絕緣耐腐蝕材質(zhì)(如PP),,開孔設(shè)計促進鍍液流通,防纏繞結(jié)構(gòu)適配電感元件的細小特性,。

滾鍍工藝:元件在滾筒內(nèi)翻滾,,通過電流作用均勻沉積鍍層(如鎳、錫,、銀),,雙桶可調(diào)控轉(zhuǎn)速、電流等參數(shù)。

2. 優(yōu)勢

高效連續(xù)生產(chǎn):雙桶交替作業(yè)支持大規(guī)模電鍍,,尤其適合貼片電感(SMD),、磁環(huán)等小件批量處理。

鍍層均勻穩(wěn)定:滾筒旋轉(zhuǎn)避免元件堆積死角,,結(jié)合陰極導電設(shè)計,,確保復雜形狀表面鍍覆一致性。

低損傷高適配:柔和翻滾減少碰撞損耗,,可適配防腐,、可焊、導電等多種鍍層工藝需求,。

3. 應用與要點

典型場景:貼片電感,、繞線電感、磁芯等鍍鎳(抗氧化),、鍍錫(焊接)或鍍銀(高導)處理,。

關(guān)鍵注意:需匹配元件尺寸選擇滾筒孔徑,定期維護鍍液成分及導電觸點,,避免漏料或鍍層缺陷,。 實驗型電鍍設(shè)備價格

- 福建微型電鍍設(shè)備 2025-05-03

- 超硬鍍層電鍍設(shè)備產(chǎn)業(yè) 2025-05-03

- 深圳連續(xù)電鍍設(shè)備 2025-05-02

- 福建電鍍設(shè)備供應商家 2025-05-02

- 真空度 真空機電鍍或前處理過水使用 2025-05-02

- 安徽全自動電鍍設(shè)備 2025-05-02

- 醫(yī)療整流機功率計算 2025-05-02

- 模塊化整流機工廠直銷 2025-05-02

- 定制化整流機生產(chǎn)企業(yè) 2025-05-02

- 加工電鍍設(shè)備價格 2025-05-02

- 泰州揭蓋洗碗機多少錢 2025-05-03

- 廣州蠟鑲機器人價格 2025-05-03

- 錫山區(qū)耐用金屬材料圖片 2025-05-03

- 廣州節(jié)能密封干燥箱報價 2025-05-03

- 黃浦區(qū)比較好的傳感器 2025-05-03

- 無錫高精度零件水基真空清洗機清洗效果如何 2025-05-03

- 深圳國內(nèi)減速機一般多少錢 2025-05-03

- 江蘇日立節(jié)能螺桿空壓機售后電話 2025-05-03

- 甘肅一級能效空壓站哪家好 2025-05-03

- 湖北多功能純電折彎機價格比較 2025-05-03