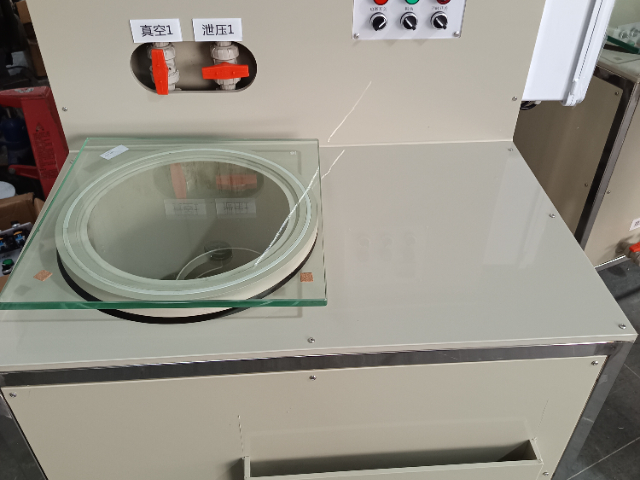

河南最小孔徑 真空機(jī)

真空除油設(shè)備配置

在線油分濃度監(jiān)測(cè)儀,通過(guò)紅外光譜分析實(shí)時(shí)檢測(cè)清洗液污染程度,,當(dāng)油分濃度超過(guò)5%時(shí)自動(dòng)觸發(fā)溶劑再生程序,,確保連續(xù)生產(chǎn)過(guò)程中清洗效果的穩(wěn)定性,降低人工干預(yù)頻率,。真空除油設(shè)備創(chuàng)新采用納米氣泡增效技術(shù),將氣體以直徑10-200nm的微氣泡形式注入清洗液,通過(guò)氣泡爆破產(chǎn)生的局部高溫高壓(瞬間溫度達(dá)5000℃)強(qiáng)化油污分解,,處理效率提升40%的同時(shí)降低溶劑消耗30%。在醫(yī)療器械滅菌前處理中,,真空除油設(shè)備通過(guò)醫(yī)藥級(jí)316L不銹鋼材質(zhì)與EO滅菌兼容設(shè)計(jì),,可手術(shù)器械表面的生物膜和礦物油殘留,其真空干燥后的部件含水率低于0.1%,,滿足ISO13485醫(yī)療器械生產(chǎn)標(biāo)準(zhǔn),。 通過(guò) CE 安全認(rèn)證,配備雙重聯(lián)鎖保護(hù)裝置,,防止誤操作引發(fā)的安全事故,。河南最小孔徑 真空機(jī)

如何選擇適合的真空除油設(shè)備,?

一、選型決策矩陣

1.必選項(xiàng)篩選

真空度:根據(jù)零件最小孔徑確定(如孔徑<0.3mm需-0.095MPa以上),。

罐體尺寸:按比較大工件尺寸+20%空間設(shè)計(jì)(避免碰撞),。

防爆等級(jí):使用易燃脫脂劑時(shí)需選ATEX認(rèn)證設(shè)備(如電子行業(yè))

2.增值功能選擇在線監(jiān)測(cè):

配置電導(dǎo)率傳感器(實(shí)時(shí)監(jiān)控漂洗效果)。

自動(dòng)上下料:集成機(jī)器人系統(tǒng)(適合日均處理>5000件的產(chǎn)線),。

廢液回收:內(nèi)置蒸餾裝置(降低危廢處理成本30%以上),。

二、增值功能選擇

1.在線監(jiān)測(cè):配置電導(dǎo)率傳感器(實(shí)時(shí)監(jiān)控漂洗效果),。

2.自動(dòng)上下料:集成機(jī)器人系統(tǒng)(適合日均處理>5000件的產(chǎn)線),。

3.廢液回收:內(nèi)置蒸餾裝置(降低危廢處理成本30%以上)。 上海真空機(jī)組成一鍵式換液,,維護(hù)時(shí)間縮短 80%,!

志成達(dá)研發(fā)的真空機(jī),真空除油設(shè)備采用雙真空室串聯(lián)設(shè)計(jì)

前級(jí)室完成油污剝離與溶劑回收,,后級(jí)室進(jìn)行高溫(120-150℃)真空干燥,,整個(gè)流程實(shí)現(xiàn)全自動(dòng)化,處理效率較傳統(tǒng)單室設(shè)備提升60%,,適用于批量生產(chǎn)的汽車零部件工廠,。在海洋工程裝備制造中,真空除油設(shè)備通過(guò)高壓(50-80bar)旋轉(zhuǎn)噴頭與真空吸嘴協(xié)同作業(yè),,可深海閥門,、鉆井平臺(tái)部件表面附著的重質(zhì)原油及生物膜,其鹽霧試驗(yàn)表明處理后工件防腐壽命延長(zhǎng)3-5年,。真空除油設(shè)備配置在線油分濃度監(jiān)測(cè)儀,,通過(guò)紅外光譜分析實(shí)時(shí)檢測(cè)清洗液污染程度,當(dāng)油分濃度超過(guò)5%時(shí)自動(dòng)觸發(fā)溶劑再生程序,,確保連續(xù)生產(chǎn)過(guò)程中清洗效果的穩(wěn)定性,,降低人工干預(yù)頻率。

真空機(jī)盲孔加工技術(shù)的突破瓶頸

在精密制造領(lǐng)域,,盲孔結(jié)構(gòu)因其獨(dú)特的空間約束特性,,成為衡量加工精度的重要指標(biāo)。傳統(tǒng)機(jī)械鉆孔工藝在處理直徑0.3mm以下微孔時(shí),,受限于切削力與熱效應(yīng)的耦合作用,,易產(chǎn)生毛刺、孔壁不規(guī)整等問(wèn)題,。研究表明,,當(dāng)深徑比超過(guò)5:1時(shí),冷卻液滲透效率下降37%,,導(dǎo)致加工區(qū)域溫度驟升至600℃以上,,引發(fā)材料相變和刀具磨損加劇,。負(fù)壓輔助加工技術(shù)的突破在于構(gòu)建動(dòng)態(tài)氣固耦合系統(tǒng)。通過(guò)將加工區(qū)域置于10^-3Pa量級(jí)的真空環(huán)境,,利用伯努利效應(yīng)形成高速氣流場(chǎng)(流速達(dá)300m/s),,實(shí)現(xiàn)三項(xiàng)關(guān)鍵改進(jìn):

1.熱消散機(jī)制:真空環(huán)境下分子熱傳導(dǎo)效率提升4倍,配合-20℃低溫氣流,,使切削區(qū)溫度穩(wěn)定在120℃以下,,有效抑制材料熱變形。某航空鈦合金部件加工數(shù)據(jù)顯示,,孔口橢圓度從0.08mm降至0.02mm,。

2.碎屑輸運(yùn)系統(tǒng):超音速氣流在微孔內(nèi)形成紊流場(chǎng),通過(guò)數(shù)值模擬驗(yàn)證,,直徑5μm的顆粒效率達(dá)99.7%,。對(duì)比傳統(tǒng)液體沖刷工藝,碎屑?xì)埩袅拷档蛢蓚€(gè)數(shù)量級(jí),,特別適用于MEMS芯片的0.1mm深盲孔加工,。

3.刀具振動(dòng)抑制:基于模態(tài)分析的氣流剛度補(bǔ)償技術(shù),使刀具徑向跳動(dòng)控制在±2μm范圍內(nèi),。實(shí)驗(yàn)表明,,在加工碳纖維復(fù)合材料時(shí),,刀具壽命延長(zhǎng)2.3倍,,孔壁粗糙度Ra值從1.2μm優(yōu)化至0.3μm。 創(chuàng)新雙真空室結(jié)構(gòu)設(shè)計(jì),,將清洗與干燥工序集成,,單批次處理時(shí)間縮短至傳統(tǒng)工藝的 1/3。

真空除油設(shè)備負(fù)壓技術(shù)中注意事項(xiàng)及實(shí)數(shù)對(duì)比

一,、注意事項(xiàng)

1.油蒸氣處理需配置活性炭吸附或催化燃燒裝置,,避免真空泵油污染。

2.材料兼容性對(duì)易揮發(fā)材料(如某些塑料)需謹(jǐn)慎選擇真空度和溫度,。

3.維護(hù)成本真空泵需定期更換油液,,冷凝系統(tǒng)需防堵塞。

總結(jié):

真空除油設(shè)備的負(fù)壓技術(shù)憑借其高效,、環(huán)保的特性,,已成為制造業(yè)中不可或缺的清洗手段。未來(lái)隨著真空泵技術(shù)的進(jìn)步(如干式真空泵的普及),,其應(yīng)用范圍將進(jìn)一步擴(kuò)大,,尤其在半導(dǎo)體、新能源等領(lǐng)域具有潛力 相比超聲波清洗,,真空除油避免了液體殘留風(fēng)險(xiǎn),,特別適合航天,、醫(yī)療器械等對(duì)潔凈度要求嚴(yán)苛的領(lǐng)域。多孔位真空機(jī)與除油的關(guān)系

真空除油設(shè)備通過(guò)降低環(huán)境氣壓,,加速溶劑蒸發(fā)提升干燥效率 50%,。河南最小孔徑 真空機(jī)

真空除油設(shè)備中,負(fù)壓技術(shù)是通過(guò)降低處理環(huán)境的氣壓(形成真空狀態(tài))來(lái)增強(qiáng)除油效果的技術(shù),。其原理是:

負(fù)壓技術(shù)的原理

1.降低液體沸點(diǎn)在真空環(huán)境下,,液體(如脫脂劑、有機(jī)溶劑)的沸點(diǎn)降低(例如水在-0.1MPa時(shí)沸點(diǎn)約為30℃),。利用這一特性,,可在較低溫度下使液體沸騰,產(chǎn)生微小氣泡,,通過(guò)氣泡破裂的沖擊力剝離盲孔內(nèi)的油污,。

2.增強(qiáng)滲透與排液負(fù)壓狀態(tài)下,液體更容易滲透到盲孔深處,,同時(shí)孔內(nèi)殘留的空氣被抽出,,避免氣泡滯留。處理后恢復(fù)常壓時(shí),,液體因壓力差迅速排出盲孔,,減少殘留。 河南最小孔徑 真空機(jī)

- 重慶真空機(jī) 2025-06-19

- 海南實(shí)驗(yàn)電鍍?cè)O(shè)備工廠直銷 2025-06-19

- 安徽MEMS器件真空機(jī) 2025-06-19

- 高軌式龍門掛鍍電鍍生產(chǎn)線廠家供應(yīng) 2025-06-19

- 上海真空機(jī)組成 2025-06-19

- 河南最小孔徑 真空機(jī) 2025-06-19

- 液壓元件真空機(jī)維護(hù) 2025-06-18

- 四川超硬鍍層電鍍?cè)O(shè)備 2025-06-18

- 大型真空機(jī)使用注意實(shí)現(xiàn) 2025-06-18

- 湖南附近哪里有實(shí)驗(yàn)電鍍?cè)O(shè)備 2025-06-18

- 揚(yáng)州萊富康一體機(jī)組定制 2025-06-19

- 遼寧化妝品設(shè)備盤(pán)管設(shè)備 2025-06-19

- 高淳區(qū)購(gòu)買醫(yī)療設(shè)備 2025-06-19

- 江浙滬高精度程控磨床生產(chǎn)商 2025-06-19

- 蚌埠國(guó)內(nèi)信息系統(tǒng)集成服務(wù) 2025-06-19

- 四川鑄造件熱處理技術(shù) 2025-06-19

- 蘇州國(guó)產(chǎn)DOYO柔性振動(dòng)盤(pán) 2025-06-19

- 河北進(jìn)口手術(shù)床 2025-06-19

- 福建芝士黃油切割機(jī)價(jià)格 2025-06-19

- 四川空氣污染物檢測(cè)有幾種 2025-06-19