成都高導(dǎo)熱氮化鋁粉體價(jià)格

AlN陶瓷基片的燒結(jié)工藝:燒結(jié)助劑及其添加方式,,燒結(jié)助劑主要有兩方面的作用:一方面形成低熔點(diǎn)物相,實(shí)現(xiàn)液相燒結(jié),,降低燒結(jié)溫度,,促進(jìn)坯體致密化;另一方面,,高熱導(dǎo)率是AlN基板的重要性能,,而實(shí)際AlN基板中由于存在氧雜質(zhì)等各種缺陷,熱導(dǎo)率低于其理論值,,加入燒結(jié)助劑可以與氧反應(yīng),,使晶格完整化,進(jìn)而提高熱導(dǎo)率,。常用的燒結(jié)助劑主要是以堿土金屬和稀土元素的化合物為主,,單元燒結(jié)助劑燒結(jié)能力往往很有限,通常要配合1800℃以上燒結(jié)溫度,、較長(zhǎng)燒結(jié)時(shí)間及較多含量的燒結(jié)助劑等條件,。燒結(jié)過程中如果只采用一種燒結(jié)助劑,,所需要的燒結(jié)溫度難以降低,生產(chǎn)成本較高,。二元或多元燒結(jié)助劑各成分間相互促進(jìn),,往往會(huì)得到更加明顯的燒結(jié)效果,。目前,,助燒劑引入的方式一般有2種,,一種是直接添加,另一種是以可溶性硝酸鹽形式制成前驅(qū)體原位生成燒結(jié)助劑,。后者所生成的燒結(jié)助劑組元分布更為均勻,,顆粒更為細(xì)小,,比表面能更大,。利用氮化鋁陶瓷能耐鐵、鋁等金屬和合金的溶蝕性能,,可用作Al,、Cu等金屬熔煉的坩堝和澆鑄模具材料。成都高導(dǎo)熱氮化鋁粉體價(jià)格

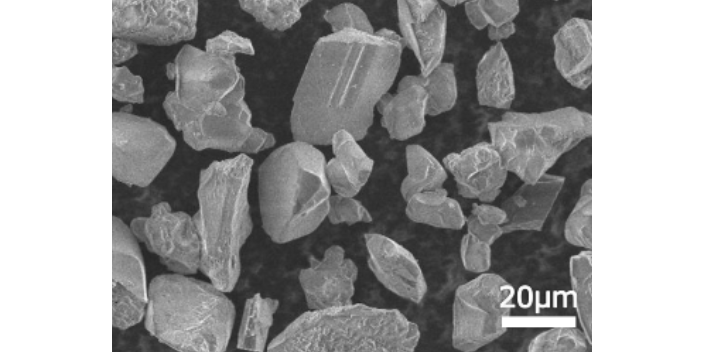

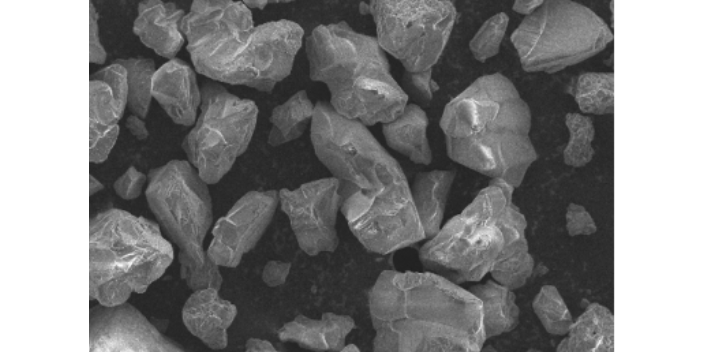

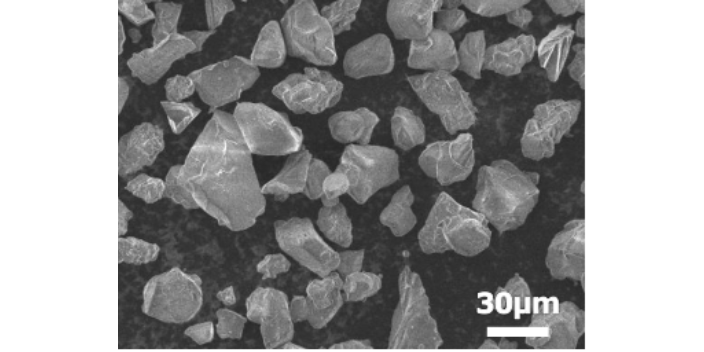

氮化鋁粉體的制備工藝主要有直接氮化法和碳熱還原法,此外還有自蔓延合成法,、高能球磨法,、原位自反應(yīng)合成法,、等離子化學(xué)合成法及化學(xué)氣相沉淀法等,。直接氮化法:直接氮化法就是在高溫的氮?dú)鈿夥罩?,鋁粉直接與氮?dú)饣仙傻X粉體,其化學(xué)反應(yīng)式為2Al(s)+N2(g)→2AlN(s),,反應(yīng)溫度在800℃-1200℃。其優(yōu)點(diǎn)是工藝簡(jiǎn)單,,成本較低,,適合工業(yè)大規(guī)模生產(chǎn),。其缺點(diǎn)是鋁粉表面有氮化物產(chǎn)生,導(dǎo)致氮?dú)獠荒軡B透,,轉(zhuǎn)化率低,;反應(yīng)速度快,反應(yīng)過程難以控制,;反應(yīng)釋放出的熱量會(huì)導(dǎo)致粉體產(chǎn)生自燒結(jié)而形成團(tuán)聚,,從而使得粉體顆粒粗化,后期需要球磨粉碎,,會(huì)摻入雜質(zhì),。衢州超細(xì)氮化鋁粉體生產(chǎn)商高致密度是氮化鋁陶瓷具有高熱導(dǎo)率的前提,。

由于氮化鋁具有與鋁,、鈣等金屬不潤(rùn)濕等特性,,所以可以用其作坩堝、保護(hù)管,、澆注模具等,。將氮化鋁陶瓷作為金屬熔池可以用在浸入式熱電偶保護(hù)管中,,由于它不粘附熔融金屬,在800~1000度的熔池中可以連續(xù)使用大約3000個(gè)小時(shí)以上并且不會(huì)被侵蝕破壞,。此外,,由于氮化鋁材料對(duì)熔鹽砷化鎵等材料性能穩(wěn)定,那么將氮化鋁坩堝替代玻璃進(jìn)行砷化鎵半導(dǎo)體的合成,,能夠完全消除硅的污染而得到高純度的砷化鎵,。氮化鋁陶瓷擁有高硬度和高溫強(qiáng)度性能,,可制作切割工具、砂輪,、拉絲模以及制造工具材料,、金屬陶瓷材料的原料,。

氮化鋁陶瓷室溫比較強(qiáng)度高,且不易受溫度變化影響,,同時(shí)具有比較高的熱導(dǎo)系數(shù)和比較低的熱膨脹系數(shù),是一種優(yōu)良的耐熱沖材料及熱交換材料,,作為熱交換材料,可望應(yīng)用于燃?xì)廨啓C(jī)的熱交換器上。由于氮化鋁具有與鋁,、鈣等金屬不潤(rùn)濕等特性,,所以可以用其作坩堝,、保護(hù)管,、澆注模具等,。將氮化鋁陶瓷作為金屬熔池可以用在浸入式熱電偶保護(hù)管中,,由于它不粘附熔融金屬,在800~1000℃的熔池中可以連續(xù)使用大約3000個(gè)小時(shí)以上并且不會(huì)被侵蝕破壞,。此外,由于氮化鋁材料對(duì)熔鹽砷化鎵等材料性能穩(wěn)定,,那么將坩堝替代玻璃進(jìn)行砷化鎵半導(dǎo)體的合成,,能夠完全消除硅的污染而得到高純度的砷化鎵。氮化鋁陶瓷基板作為一種新型陶瓷基板,。

燒結(jié)是指陶瓷粉體經(jīng)壓力壓制后形成的素坯在高溫下的致密化過程,在燒結(jié)溫度下陶瓷粉末顆粒相互鍵聯(lián),,晶粒長(zhǎng)大,晶界和坯體內(nèi)空隙逐漸減少,,坯體體積收縮,,致密度增大,直至形成具有一定強(qiáng)度的多晶燒結(jié)體,。氮化鋁作為共價(jià)鍵化合物,,難以進(jìn)行固相燒結(jié)。通常采用液相燒結(jié)機(jī)制,,即向氮化鋁原料粉末中加入能夠生成液相的燒結(jié)助劑,并通過溶解產(chǎn)生液相,,促進(jìn)燒結(jié),。AlN燒結(jié)動(dòng)力:粉末的比表面能、晶格缺陷,、固液相之間的毛細(xì)力等,。要制備高熱導(dǎo)率的AlN陶瓷,在燒結(jié)工藝中必須解決兩個(gè)問題:是要提高材料的致密度,,第二是在高溫?zé)Y(jié)時(shí),,要盡量避免氧原子溶入的晶格中。制約氮化鋁商品化的主要因素就是價(jià)格問題,。東莞微米氮化硼

氮化鋁一般難以燒結(jié)致密,,使用添加劑可以在較低溫度產(chǎn)生液相,潤(rùn)濕晶粒,,從而達(dá)到致密化,。成都高導(dǎo)熱氮化鋁粉體價(jià)格

氮化鋁陶瓷微觀結(jié)構(gòu)對(duì)熱導(dǎo)率的影響:在實(shí)際應(yīng)用中,,常在AlN中加入各種燒結(jié)助劑來降低AlN陶瓷的燒結(jié)溫度,與此同時(shí)在氮化鋁晶格中也引入了第二相,,致使熱傳導(dǎo)過程中聲子發(fā)生散射導(dǎo)致熱導(dǎo)率下降,。添加燒結(jié)助劑引入的第二相會(huì)出現(xiàn)幾種情況:從分布形式來看,可分為孤島狀和連續(xù)分布在晶界處,;從分布位置來看,,可分為分布在晶界三角處和晶界其他處。連續(xù)分布的晶??蔀槁曌犹峁┝烁苯拥耐ǖ?,直接接觸AlN晶粒比孤立分布的AlN晶粒具有更高的熱導(dǎo)率,所以第二相是連續(xù)分布的更好,;分布于晶界三角處的AlN陶瓷在熱傳導(dǎo)過程中產(chǎn)生的干擾散射較少,,而且能夠使AlN晶粒間保持接觸,故而第二相分布在晶界三角處更好,。此外,,晶界相若分布不均勻,會(huì)導(dǎo)致大量的氣孔存在,,阻礙聲子的散射,,導(dǎo)致AlN的熱導(dǎo)率下降,晶界含量,、晶界大小以及氣孔率對(duì)熱導(dǎo)率的表現(xiàn)也有一定的影響,。因此,在AlN陶瓷的燒結(jié)過程中,,可以通過改善燒結(jié)工藝的途徑,,如提高燒結(jié)溫度、延長(zhǎng)保溫時(shí)間,、熱處理等,,改善晶體內(nèi)部缺陷,盡可能使第二相連續(xù)分布以及位于三叉晶界處,,從而提高氮化鋁陶瓷的熱導(dǎo)率,。成都高導(dǎo)熱氮化鋁粉體價(jià)格

- 廣州植物基1.3-丁二醇廠家直銷 2025-01-02

- 襄陽耐熱涂料多少錢 2025-01-02

- 溫州CT型(硅)耐熱涂料價(jià)格 2025-01-02

- 武漢水型耐熱涂料多少錢 2025-01-02

- 杭州單涂層氟涂料廠商 2025-01-02

- 襄陽東京熱化學(xué)耐熱涂料供應(yīng)商 2025-01-01

- 大連CT型(硅)耐熱涂料報(bào)價(jià) 2025-01-01

- 遠(yuǎn)紅外型耐熱涂料供應(yīng)商 2025-01-01

- 廣東絕緣型耐熱涂料生產(chǎn)廠家 2025-01-01

- 嘉興印墨型耐高溫涂料商家 2025-01-01

- 東莞浸泡防銹油售后 2025-05-03

- 開封外泌體提取試劑廠家 2025-05-03

- 汕頭實(shí)驗(yàn)室設(shè)備現(xiàn)貨 2025-05-03

- 馬鞍山低泡軋制液售后 2025-05-03

- 江西GABA食品供應(yīng)價(jià)格 2025-05-03

- 江蘇嬰幼兒PS磷脂酰絲氨酸配方食品廠家 2025-05-03

- 東莞敏感肌護(hù)膚品化妝品貼牌 2025-05-03

- 石家莊正規(guī)外泌體提取試劑廠家直銷 2025-05-03

- 福建GABA食品規(guī)格 2025-05-03

- 湛江嬰幼兒護(hù)膚品化妝品貼牌聯(lián)系電話 2025-05-03