日本技術超精密VACUM CHUCK

高精度,、高效率高精度與高效率是超精密加工永恒的主題??偟膩碚f,,固著磨粒加工不斷追求著游離磨粒的加工精度,而游離磨粒加工不斷追求的是固著磨粒加工的效率,。當前超精密加技術如CMP,、EEM等雖能獲得極高的表面質量和表面完整性,但以失去加工效率為保證,。超精密切削,、磨削技術雖然加工效率高,但無法獲得如CMP,、EEM的加工精度,。探索能兼顧效率與精度的加工方法,成為超精密加工領域研究人員的目標,。半固著磨粒加工方法的出現(xiàn)即體現(xiàn)了這一趨勢,。另一方面表現(xiàn)為電解磁力研磨、磁流變磨料流加工等復合加工方法的誕生,。從加工周期來看,,激光超精密加工操作簡單,切縫寬度方便調控,,可立即進行高速雕刻和切割,、加工速度快。日本技術超精密VACUM CHUCK

超精密

飛秒激光技術在超精密加工領域的應用,,如微機械加工,、微電子制造等,其重點在于利用飛秒激光的高能量密度和精確控制能力,,實現(xiàn)對材料的精細加工,。超精密加工技術是指加工精度達到亞微米甚至納米級別的制造技術,主要包括超精密車削,、磨削,、銑削和電化學加工等方法,。這些技術廣泛應用于光學元件,、航空航天、精密模具,、半導體和醫(yī)療器械等領域,,能夠滿足高精度,、高表面質量的產品需求。超精密鉆孔技術是一種高精度加工方法,,能夠實現(xiàn)微米級甚至亞微米級的加工精度,。該技術廣泛應用于電子、光學,、精密儀器等領域,,主要用于加工微型孔、異形孔等復雜結構,。其加工設備通常包括數(shù)控機床,、激光鉆孔系統(tǒng)等,并采用特種刀具和特殊控制系統(tǒng)以確保加工質量,。工業(yè)超精密MLCC輪刀超激光精密打孔的特點是可以在硬度高,、質地脆或者軟的材料上打孔,孔徑小,、加工速度快,、效率高。

精度高,、表面質量好,、加工效率高、材料利用率高,、能夠加工復雜形狀的零件,。超精密加工技術是指加工精度達到亞微米級甚至納米級的制造技術,主要包括超精密車削,、磨削,、銑削和電化學加工等方法。這些方法能夠實現(xiàn)對硬脆材料,、難加工材料和功能材料的精確加工,,適用于光學元件、微型機械,、生物醫(yī)療器件等領域,。常見的超精密加工方法有:1.超精密車削:使用金剛石刀具進行加工,能夠實現(xiàn)對非球面和自由曲面的高精度加工,。2.超精密磨削:采用超硬磨料磨具,,適用于加工硬質合金、陶瓷等高硬度材料,。3.超精密銑削:利用金剛石或立方氮化硼刀具,,適用于復雜形狀零件的高精度加工。4.超精密電化學加工:通過電解作用去除材料,適用于加工微細,、復雜結構的零件,。超精密加工技術的發(fā)展對提高我國制造業(yè)的國際競爭力具有重要意義。

超精密加工的特點包括:1.高精度:能夠實現(xiàn)極高的加工精度,,通常在微米甚至納米級別,。2.高表面質量:加工表面具有極低的粗糙度,接近鏡面效果,。3.材料適應性廣:適用于各種金屬,、非金屬材料,包括硬脆材料如陶瓷,、玻璃等,。4.復雜形狀加工:能夠加工形狀復雜、結構精細的零件,。5.高效率:通過優(yōu)化的工藝參數(shù)和先進的設備,,實現(xiàn)高效率的生產。6.高成本:由于設備,、刀具和工藝的特殊性,,超精密加工的成本相對較高。微泰超精密加工承接各類精密加工需求,。超精密加工常見的有CNC車床,、研磨加工、放電及線切割加工等,,由于大部分都由程式輸入數(shù)據(jù)后加工,。

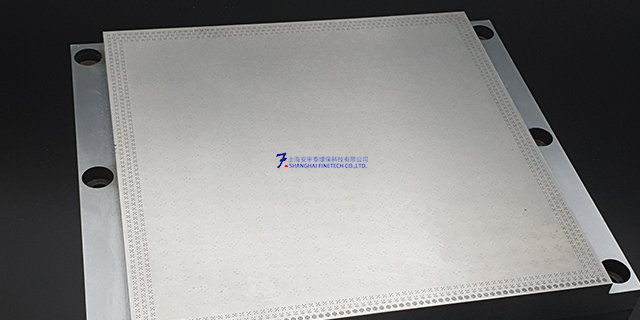

微泰利用激光制造和提供超精密產品。憑借高效率,、高質量的專有加工技術,,我們專門用于加工Φ0.2度以下的超精密微孔,并采用了Φ0.005mm激光鉆孔技術,,使用飛秒激光器,。此外,我們還在不斷地開發(fā)技術,,以提供更小的微米級孔,。激光加工不同于常規(guī)的MCT鉆孔加工,在熱處理后,,孔的加工容易,,因此即使在極強度/高硬度或熱處理過的產品中,也能夠獲得恒定質量的孔,,如PCD,、PCBN和Cerama,。我可以用多種材料制成,包括硬質合金,、不銹鋼、熱處理鋼和鉬,。營業(yè)于半導體真空卡盤,、吸膜板、COF綁定TOOL,,倒裝芯片鍵合,、MLCC疊層吸膜板,MLCC印刷吸膜板,,吸附板,。超精密加工是指在維持精細公差,并于工件上去除材料,、精加工等過程,。芯片超精密加工

激光超精密打孔是將光斑直徑縮小到微米級,從而獲得高的激光功率密度,,幾乎可以在任何材料實行激光打孔,。日本技術超精密VACUM CHUCK

超精密加工技術是現(xiàn)代高技術競爭的重要支撐技術,是現(xiàn)代高科技產業(yè)和科學技術的發(fā)展基礎,,是現(xiàn)代制造科學的發(fā)展方向?,F(xiàn)代科學技術的發(fā)展以試驗為基礎,所需試驗儀器和設備幾乎無一不需要超精密加工技術的支撐,。由宏觀制造進入微觀制造是未來制造業(yè)發(fā)展趨勢之一,,當前超精密加工已進入納米尺度,納米制造是超精密加工前沿的課題,。世界發(fā)達國家均予以高度重視,。下面就由慧聞智造淺析超精密加工的發(fā)展階段和cnc精加工影響因素。目前的超精密加工,,以不改變工件材料物理特性為前提,,以獲得極限的形狀精度、尺寸精度,、表面粗糙度,、表面完整性(無或極少的表面損傷,包括微裂紋等缺陷,、殘余應力,、組織變化)為目標。日本技術超精密VACUM CHUCK

- 超快超精密研磨 2025-06-24

- 半導體加工超精密精密制造 2025-06-24

- 超硬超精密打孔 2025-06-24

- 韓國技術超精密貼片電容 2025-06-24

- 微加工超精密相機模組鏡頭切割器 2025-06-24

- 微米級超精密測包機分度盤 2025-06-23

- 半導體加工超精密機器人零件 2025-06-23

- 飛秒激光超精密陶瓷疊層電容 2025-06-23

- 韓國加工超精密打孔 2025-06-23

- 納米級超精密真空板 2025-06-23

- 紹興離心空調風機供應商 2025-06-24

- 山東國內石膏煅燒脫硫設備維保 2025-06-24

- 韶關光學大口徑一鍵測量機 2025-06-24

- 安徽稀釋釜攪拌器售后服務 2025-06-24

- 南京實用日用品模具生產廠家 2025-06-24

- 購買物聯(lián)網(wǎng)應用服務聯(lián)系人 2025-06-24

- 非標準件磷化螺釘報價 2025-06-24

- 湖州鉆攻雙工位哪家好 2025-06-24

- 安徽國產攪拌器故障維修 2025-06-24

- 河北YFA-F型液壓閥門測試臺哪家好 2025-06-24